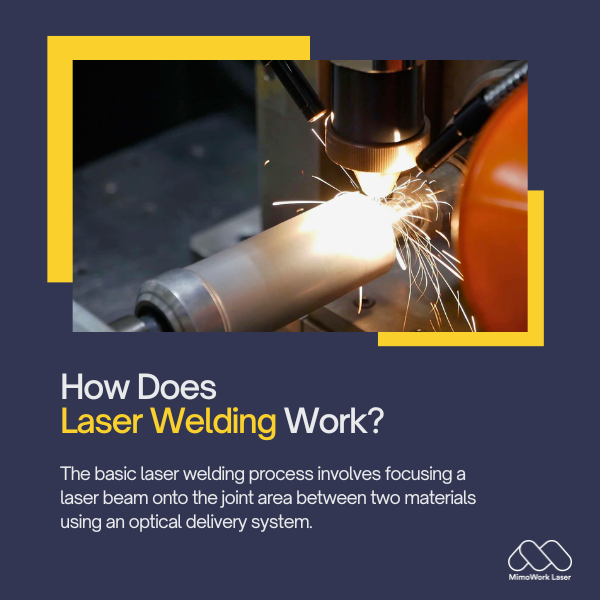

Əsas lazer qaynaq prosesi optik ötürmə sistemindən istifadə edərək iki material arasındakı birləşmə sahəsinə lazer şüasının fokuslanmasını əhatə edir. Şüa materiallarla təmasda olduqda, enerjisini köçürür, kiçik bir sahəni sürətlə qızdırır və əridir.

Məzmun cədvəli

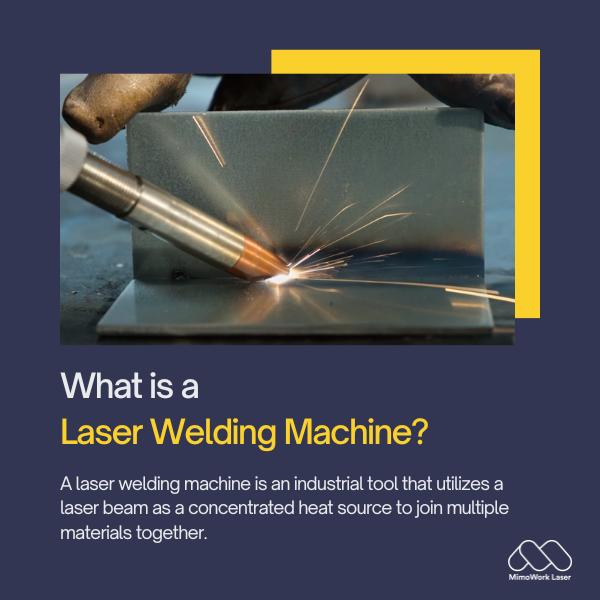

1. Lazer qaynaq maşını nədir?

Lazer qaynaq maşını bir çox materialı birləşdirmək üçün lazer şüasını konsentratlaşdırılmış istilik mənbəyi kimi istifadə edən sənaye alətidir.

Lazer qaynaq maşınlarının bəzi əsas xüsusiyyətləri bunlardır:

1. Lazer Mənbəsi:Müasir lazer qaynaqçılarının əksəriyyəti infraqırmızı spektrdə yüksək güclü lazer şüası yaradan bərk hallı lazer diodlarından istifadə edirlər. Ümumi lazer mənbələrinə CO2, lif və diod lazerləri daxildir.

2. Optika:Lazer şüası güzgülər, linzalar və ucluqlar kimi bir sıra optik komponentlərdən keçir ki, bu da şüanı dəqiqliklə qaynaq sahəsinə yönəldir. Teleskopik qollar və ya portallar şüanı yerləşdirir.

3. Avtomatlaşdırma:Bir çox lazer qaynaqçıları mürəkkəb qaynaq nümunələri və proseslərini avtomatlaşdırmaq üçün kompüter ədədi idarəetmə (CNC) inteqrasiyası və robot texnikasına malikdir. Proqramlaşdırıla bilən yollar və əks əlaqə sensorları dəqiqliyi təmin edir.

4. Prosesin monitorinqi:İnteqrasiya edilmiş kameralar, spektrometrlər və digər sensorlar real vaxt rejimində qaynaq prosesini izləyir. Şüaların düzülməsi, nüfuzetmə və ya keyfiyyətlə bağlı hər hansı problem tez aşkarlana və həll edilə bilər.

5. Təhlükəsizlik kilidləri:Qoruyucu korpuslar, qapılar və e-stop düymələri operatorları yüksək güclü lazer şüasından qoruyur. Təhlükəsizlik protokolları pozulduqda, kilidlər lazeri bağlayır.

Xülasə, lazer qaynaq maşını avtomatlaşdırılmış, təkrarlana bilən qaynaq tətbiqləri üçün fokuslanmış lazer şüasından istifadə edən kompüterlə idarə olunan, sənaye dəqiqliyi alətidir.

2. Lazer Qaynaq Necə İşləyir?

Lazer qaynaq prosesində bəzi əsas mərhələlərə aşağıdakılar daxildir:

1. Lazer Şüasının Yaradılması:Bərk vəziyyətdə olan lazer diodu və ya digər mənbə infraqırmızı şüa yaradır.

2. Şüa Çatdırılması: Güzgülər, linzalar və nozzle şüanı iş parçasının sıx bir nöqtəsinə dəqiq şəkildə yönəldir.

3. Materialın istiləşməsi:Şüa materialı sürətlə qızdırır, sıxlığı 106 Vt/sm2-ə yaxınlaşır.

4. Ərimə və birləşmə:Materialların birləşdiyi yerdə kiçik bir ərimə hovuzu meydana gəlir. Hovuz bərkidikcə qaynaq birləşməsi yaranır.

5. Soyutma və yenidən bərkimə: Qaynaq sahəsi 104°C/saniyədən yuxarı yüksək sürətlə soyuyur, incə dənəli, bərkimiş mikro struktur yaradır.

6. Tərəqqi:Şüa hərəkət edir və ya hissələri dəyişdirilir və qaynaq tikişini tamamlamaq üçün proses təkrarlanır. İnert qoruyucu qaz da istifadə edilə bilər.

Xülasə olaraq, lazer qaynağı yüksək keyfiyyətli, aşağı istilikdən təsirlənən zona qaynaqları istehsal etmək üçün intensiv şəkildə fokuslanmış lazer şüasından və idarə olunan istilik dövriyyəsindən istifadə edir.

Lazer Qaynaq Maşınları Haqqında Faydalı Məlumat Verdik

Eləcə də Biznesiniz üçün Fərdi Həllər

3. Lazer Qaynaq MIG-dən yaxşıdır?

Ənənəvi metal inert qaz (MIG) qaynaq prosesləri ilə müqayisə edildikdə...

Lazer qaynaq bir sıra üstünlüklərə malikdir:

1. Dəqiqlik: Lazer şüaları çox dəqiq, təkrarlanan qaynaqlara imkan verən kiçik 0,1-1 mm-lik nöqtəyə fokuslana bilər. Bu, kiçik, yüksək dözümlü hissələr üçün idealdır.

2. Sürət:Lazer üçün qaynaq dərəcələri MIG-dən daha sürətlidir, xüsusən daha nazik ölçülərdə. Bu, məhsuldarlığı artırır və dövriyyə müddətini azaldır.

3. Keyfiyyət:Konsentrasiya edilmiş istilik mənbəyi minimal təhrif və dar istilikdən təsirlənən zonalar yaradır. Bunun nəticəsində güclü, yüksək keyfiyyətli qaynaqlar əldə edilir.

4. Avtomatlaşdırma:Lazer qaynaq robototexnika və CNC istifadə edərək asanlıqla avtomatlaşdırılır. Bu, mürəkkəb naxışlara və əl ilə MIG qaynaqına qarşı təkmilləşdirilmiş ardıcıllığa imkan verir.

5. Materiallar:Lazerlər bir çox material birləşmələrini, o cümlədən çox materiallı və fərqli metal qaynaqları birləşdirə bilər.

Bununla belə, MIG qaynağı varbəzi üstünlüklərdigər tətbiqlərdə lazer üzərində:

1. Qiymət:MIG avadanlığı lazer sistemlərindən daha aşağı ilkin investisiya dəyərinə malikdir.

2. Daha qalın materiallar:MIG lazerin udulmasının problemli ola biləcəyi 3 mm-dən yuxarı qalın polad hissələrin qaynaqlanması üçün daha uyğundur.

3. Qoruyucu qaz:MIG qaynaq sahəsini qorumaq üçün inert qazdan qoruyucu istifadə edir, lazer isə tez-tez möhürlənmiş şüa yolundan istifadə edir.

Beləliklə, ümumi olaraq lazer qaynaq üçün üstünlük verilirdəqiqlik, avtomatlaşdırma və qaynaq keyfiyyəti.

Lakin MIG istehsalı üçün rəqabətə davamlı olaraq qalırbüdcədə daha qalın ölçülər.

Doğru proses xüsusi qaynaq tətbiqindən və hissə tələblərindən asılıdır.

4. Lazer qaynağı TIG qaynağından daha yaxşıdır?

Volfram inert qazı (TIG) qaynağı nazik materiallarda əla nəticələr verə bilən əl ilə, bədii cəhətdən bacarıqlı bir prosesdir.

Bununla belə, lazer qaynaqının TIG ilə müqayisədə bəzi üstünlükləri var:

1. Sürət:Lazer qaynağı avtomatlaşdırılmış dəqiqliyinə görə istehsal tətbiqləri üçün TIG-dən əhəmiyyətli dərəcədə sürətlidir. Bu, ötürmə qabiliyyətini yaxşılaşdırır.

2. Dəqiqlik:Fokuslanmış lazer şüası millimetrin yüzdə biri daxilində yerləşdirmə dəqiqliyinə imkan verir. Bu TIG ilə insan əli ilə uyğunlaşdırıla bilməz.

3. Nəzarət:İstilik girişi və qaynaq həndəsəsi kimi proses dəyişənləri lazerlə ciddi şəkildə idarə olunur və partiya üzərində ardıcıl nəticələr toplusunu təmin edir.

4. Materiallar:TIG daha nazik keçirici materiallar üçün ən yaxşısıdır, lazer qaynağı isə daha geniş çeşiddə çoxlu material birləşmələrini açır.

5. Avtomatlaşdırma: Robotik lazer sistemləri yorulmadan tam avtomatlaşdırılmış qaynaq etməyə imkan verir, halbuki TIG ümumiyyətlə operatordan tam diqqət və təcrübə tələb edir.

Bununla belə, TIG qaynaq üçün üstünlüyü saxlayırnazik ölçülü dəqiq iş və ya ərinti qaynaqistilik girişi diqqətlə modulyasiya edilməlidir. Bu tətbiqlər üçün təcrübəli texnikin toxunuşu qiymətlidir.

5. Lazer Qaynaqının Dezavantajı Nədir?

Hər hansı bir sənaye prosesində olduğu kimi, lazer qaynaqının da nəzərə alınmalı bəzi potensial mənfi cəhətləri var:

1. Qiymət: Daha münasib qiymətə çevrilməklə yanaşı, yüksək güclü lazer sistemləri digər qaynaq üsulları ilə müqayisədə əhəmiyyətli kapital qoyuluşu tələb edir.

2. İstehlak materialları:Qaz ucluqları və optika zaman keçdikcə pisləşir və dəyişdirilməlidir, bu da sahiblik dəyərini artırır.

3. Təhlükəsizlik:Yüksək intensivlikli lazer şüasına məruz qalmamaq üçün ciddi protokollar və qapalı təhlükəsizlik korpusları tələb olunur.

4. Təlim:Operatorlar lazer qaynaq avadanlığının təhlükəsiz və düzgün işləməsi üçün təlimə ehtiyac duyurlar.

5. Görmə xətti:Lazer şüası düz xətlərlə hərəkət edir, ona görə də mürəkkəb həndəsələr bir neçə şüa və ya iş parçasının yerini dəyişdirməyi tələb edə bilər.

6. Absorptivlik:Qalın polad və ya alüminium kimi bəzi materiallar, lazerin xüsusi dalğa uzunluğunu səmərəli şəkildə udmazsa, onları qaynaq etmək çətin ola bilər.

Düzgün ehtiyat tədbirləri, təlim və prosesin optimallaşdırılması ilə lazer qaynaq bir çox sənaye tətbiqləri üçün məhsuldarlıq, dəqiqlik və keyfiyyət üstünlükləri təmin edir.

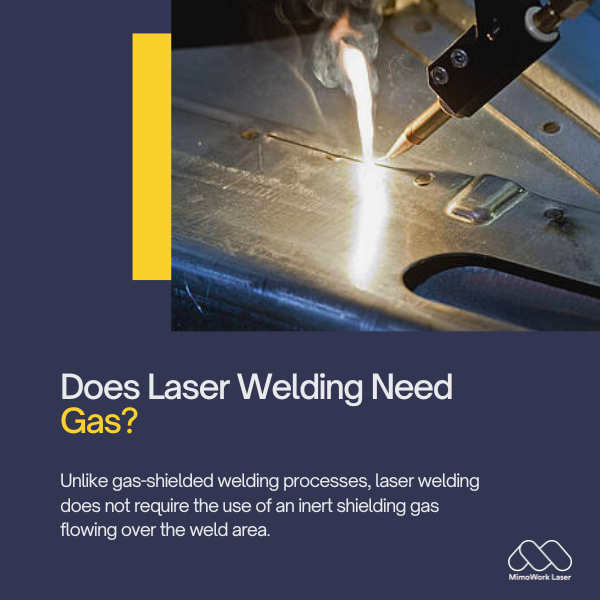

6. Lazer qaynaqının qaza ehtiyacı varmı?

Qazdan qorunan qaynaq proseslərindən fərqli olaraq, lazer qaynağı qaynaq sahəsi üzərində axan inert qoruyucu qazın istifadəsini tələb etmir. Bunun səbəbi:

1. Fokuslanmış lazer şüası materialları əridən və birləşdirən kiçik, yüksək enerjili qaynaq hovuzu yaratmaq üçün havada hərəkət edir.

2. Ətrafdakı hava qaz plazma qövsü kimi ionlaşmır və şüa və ya qaynaq meydana gəlməsinə mane olmur.

3. Qaynaq qatılaşdırılmış istilikdən o qədər sürətlə bərkiyir ki, səthdə oksidlər əmələ gəlməzdən əvvəl əmələ gəlir.

Bununla belə, bəzi ixtisaslaşmış lazer qaynaq tətbiqləri hələ də köməkçi qazdan istifadə edə bilər:

1. Alüminium kimi reaktiv metallar üçün qaz isti qaynaq hovuzunu havadakı oksigendən qoruyur.

2. Güclü lazer işlərində qaz dərin nüfuz qaynaqları zamanı əmələ gələn plazma şleyfini sabitləşdirir.

3. Çirkli və ya boyalı səthlərdə şüaların daha yaxşı ötürülməsi üçün qaz axınları tüstü və zibilləri təmizləyir.

Beləliklə, qısaca olaraq, ciddi ehtiyac olmasa da, inert qaz xüsusi çətin lazer qaynaq tətbiqləri və ya materialları üçün üstünlüklər təmin edə bilər. Ancaq proses tez-tez onsuz yaxşı həyata keçirilə bilər.

▶ Hansı materialları lazer qaynaq etmək olar?

Demək olar ki, bütün metallar, o cümlədən lazer qaynaq edilə bilərpolad, alüminium, titan, nikel ərintiləri və s.

Hətta fərqli metal birləşmələri də mümkündür. Əsas onlardırlazer dalğa uzunluğunu səmərəli şəkildə udmalıdır.

▶ Materialların nə qədər qalınlığı qaynaq edilə bilər?

Çarşaflar kimi nazik0,1 mm və qalınlığı 25 mm-ə qədərdirXüsusi tətbiqdən və lazer gücündən asılı olaraq adətən lazer qaynaq edilə bilər.

Daha qalın bölmələr çox keçidli qaynaq və ya xüsusi optika tələb edə bilər.

▶ Lazer Qaynaq Yüksək Həcmli İstehsal üçün Uyğundurmu?

Tamamilə. Robotik lazer qaynaq hüceyrələri adətən avtomobil istehsalı kimi tətbiqlər üçün yüksək sürətli, avtomatlaşdırılmış istehsal mühitlərində istifadə olunur.

Dəqiqədə bir neçə metr ötürmə sürəti əldə edilə bilər.

▶ Hansı Sənayelər Lazer Qaynaqdan istifadə edir?

Ümumi lazer qaynaq tətbiqləri burada tapıla biləravtomobil, elektronika, tibbi cihazlar, aerokosmik, alət/material və kiçik dəqiqlikli hissələrin istehsalı.

Texnologiya budurdavamlı olaraq yeni sektorlara genişlənir.

▶ Lazer qaynaq sistemini necə seçə bilərəm?

Nəzərə alınacaq amillərə iş parçasının materialları, ölçüsü/qalınlığı, məhsuldarlıq ehtiyacları, büdcə və tələb olunan qaynaq keyfiyyəti daxildir.

Nüfuzlu təchizatçılar sizin xüsusi tətbiqiniz üçün düzgün lazer növünü, gücü, optikanı və avtomatlaşdırmanı təyin etməyə kömək edə bilər.

▶ Hansı növ qaynaq tikmək olar?

Tipik lazer qaynaq üsullarına butt, lap, fileto, pirsinq və üzlük qaynaqları daxildir.

Təmir və prototipləmə tətbiqləri üçün lazer əlavələrinin istehsalı kimi bəzi innovativ üsullar da ortaya çıxır.

▶ Lazer qaynaq təmir işləri üçün uyğundurmu?

Bəli, lazer qaynağı yüksək qiymətli komponentlərin dəqiq təmiri üçün çox uyğundur.

Konsentrasiya edilmiş istilik girişi təmir zamanı əsas materiallara əlavə zərərləri minimuma endirir.

Lazer Qaynaq Maşını ilə Başlamaq istəyirsiniz?

Niyə Bizi Düşünmürsünüz?

Göndərmə vaxtı: 12 fevral 2024-cü il