• Rheoli ansawdd mewn weldio laser?

Gydag effeithlonrwydd uchel, manwl gywirdeb uchel, effaith weldio gwych, integreiddio awtomatig hawdd, a manteision eraill, defnyddir weldio laser yn helaeth mewn amrywiol ddiwydiannau ac mae'n chwarae rhan ganolog mewn cynhyrchu a gweithgynhyrchu diwydiannol weldio metel, gan gynnwys yn y fyddin, meddygol, awyrofod, 3C, 3C Rhannau auto, metel dalen fecanyddol, ynni newydd, caledwedd misglwyf, a diwydiannau eraill.

Fodd bynnag, bydd unrhyw ddull weldio os na fydd yn meistroli ei egwyddor a'i dechnoleg, yn cynhyrchu rhai diffygion neu gynhyrchion diffygiol, nid yw weldio laser yn eithriad.

• Beth ddylwn i ei wneud i ddatrys y diffygion hynny?

Dim ond dealltwriaeth dda o'r diffygion hyn, a dysgu sut i osgoi'r diffygion hyn, er mwyn chwarae gwerth weldio laser yn well, prosesu ymddangosiad hardd, a chynhyrchion o ansawdd da.

Crynhodd peirianwyr trwy gronni profiad tymor hir, crynhoi rhai o ddiffygion weldio cyffredin yr ateb, er mwyn cyfeirio at gydweithwyr yn y diwydiant!

Beth yw'r pum diffyg weldio cyffredin?

>> craciau

>> pores mewn weldio

>> y sblash

>> Undercut

>> cwymp y pwll tawdd

Os hoffech wybod mwy am weldwyr laser llaw, gallwch edrych ar ein tudalen i gael mwy o wybodaethTrwy'r ddolen i lawr isod!

◼ y craciau wrth weldio laser

Craciau poeth yn bennaf yw'r craciau a gynhyrchir mewn weldio parhaus laser, fel craciau crisialu, craciau hylifedig, ac ati.

Y prif reswm yw bod y weld yn cynhyrchu grym crebachu mawr cyn y solidiad llwyr.

Gall defnyddio'r peiriant bwydo gwifren i lenwi gwifrau neu gynhesu'r darn metel leihau neu ddileu'r craciau a ddangosir yn ystod weldio laser.

Y craciau mewn weldio laser

◼ pores mewn weldio

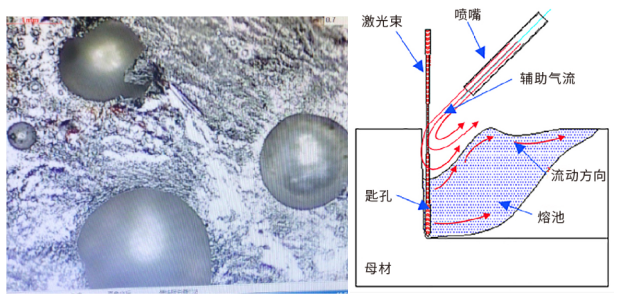

Pores mewn weldio

Fel arfer, mae'r pwll weldio laser yn ddwfn ac yn gul, ac mae metelau fel arfer yn cynnal y gwres yn dda iawn ac yn gyflym iawn. Nid oes gan y nwy a gynhyrchir yn y pwll tawdd hylif ddigon o amser i ddianc cyn i'r metel weldio oeri. Mae'n hawdd arwain achos o'r fath at ffurfio pores.

Ond hefyd oherwydd bod yr ardal gwres weldio laser yn fach, gall y metel oeri yn gyflym iawn, ac mae'r mandylledd sy'n deillio o hyn a ddangosir mewn weldio laser yn gyffredinol yn llai na'r weldio ymasiad traddodiadol.

Gall glanhau wyneb y darn gwaith cyn weldio leihau tueddiad pores, a bydd cyfeiriad chwythu hefyd yn effeithio ar ffurfio pores.

◼ y sblash

◼ Cwymp y pwll tawdd

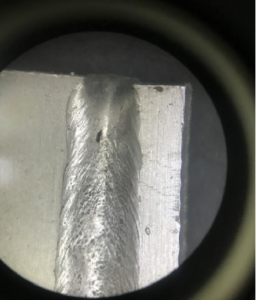

Mae'r sblash a gynhyrchir gan weldio laser yn effeithio'n ddifrifol ar ansawdd wyneb y weld a gall halogi a niweidio'r lens.

Mae'r spatter yn uniongyrchol gysylltiedig â'r dwysedd pŵer a gellir ei leihau trwy leihau'r egni weldio yn iawn.

Os yw'r treiddiad yn ddigonol, gellir lleihau'r cyflymder weldio.

Y sblash mewn weldio laser

Os yw'r cyflymder weldio yn araf, mae'r pwll tawdd yn fawr ac yn llydan, mae'r swm metel tawdd yn cynyddu, ac mae'n anodd cynnal y tensiwn arwyneb y metel hylif trwm, bydd y ganolfan weldio yn suddo, gan ffurfio cwymp a phyllau.

Ar yr adeg hon, mae angen lleihau'r dwysedd ynni yn briodol er mwyn osgoi cwymp y pwll tawdd.

Cwymp y pwll tawdd

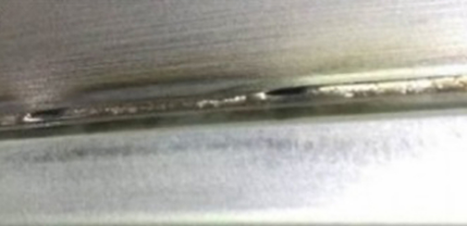

◼ Undercut mewn weldio laser

Os ydych chi'n weldio'r darn gwaith metel yn rhy gyflym, nid oes gan y metel hylif y tu ôl i'r twll sy'n pwyntio at ganol y weld amser i ailddosbarthu.

Bydd solidify ar ddwy ochr y weld yn ffurfio brathiad. Pan fydd y bwlch rhwng dau ddarn o waith yn rhy fawr, ni fydd metel tawdd digonol ar gael ar gyfer caulking, ac os felly bydd brathu ymyl weldio yn digwydd hefyd.

Yn y cam diweddglo o weldio laser, os yw'r egni'n gostwng yn rhy gyflym, mae'r twll yn hawdd ei gwympo ac yn arwain at ddiffygion weldio tebyg. Gall gwell pŵer cydbwysedd a chyflymder symud ar gyfer gosodiadau weldio laser ddatrys y genhedlaeth o frathu ymyl.

Undercut mewn weldio laser

Weldwyr laser llaw i chi eu dewis

Am wybod mwy am weldio laser?

Unrhyw ddryswch a chwestiynau ar gyfer peiriant weldio laser llaw?

Amser Post: Ion-30-2023