Detaillierte Beschreibung der Schweißparameter einer Laserschweißmaschine

Das Laserschweißen ist eine präzise und effiziente Methode zum Verbinden von Werkstoffen, insbesondere von Metallen.

Das Verständnis der Schweißparameter ist entscheidend für das Erreichen optimaler Ergebnisse.

Dieser Artikel erläutert die wesentlichen Prinzipien und Parameter, die die Effektivität des Laserschweißens beeinflussen, darunter die Materialdicke, der Drahtdurchmesser, die Leistungseinstellungen und mehr.

Grundprinzipien des Laserschweißens

1. Materialstärke und Drahtdurchmesser:

o Beim Schweißen dickerer Materialien ist es unerlässlich, einen dickeren Schweißdraht und eine höhere Leistungseinstellung zu verwenden.

Umgekehrt eignen sich für dünnere Materialien ein feinerer Schweißdraht und eine geringere Leistung.

Wenn sich beispielsweise die Materialdicke erhöht, sollte auch der Drahtdurchmesser proportional erhöht werden, und die Leistung sollte erhöht, während gleichzeitig die Drahtvorschubgeschwindigkeit verringert wird.

Dadurch wird sichergestellt, dass genügend Energie in das Material eindringt, um eine feste Schweißnaht zu gewährleisten.

2. Leistungseinstellungen und Schweißnahtbild:

o Die Leistungseinstellung hat direkten Einfluss auf das Aussehen der Schweißnaht.

Niedrigere Leistung führt tendenziell zu einer weißeren Schweißoberfläche, während höhere Leistung eine dunklere, farbigere Schweißnaht zur Folge hat.

Mit zunehmender Leistung kann sich die Schweißnaht auch von einem mehrfarbigen Erscheinungsbild zu einer überwiegend schwarzen Farbe verändern, was darauf hindeutet, dass die Schweißung von einer Seite her erfolgt.

o Diese Eigenschaft ist entscheidend für die Beurteilung der Schweißnahtqualität und die Sicherstellung, dass sie den gewünschten Standards entspricht.

3. Auswahl des Drahtdurchmessers:

o Die Wahl des geeigneten Drahtdurchmessers ist entscheidend.

Der Durchmesser des Schweißdrahts sollte die Dicke des Materials nicht überschreiten und idealerweise größer als das Grundmaterial sein.

Diese Auswahl beeinflusst maßgeblich die Fülle der Schweißnaht.

o Ein dickerer Draht kann zu einer robusteren Schweißnaht beitragen, während ein zu dünner Draht zu unzureichender Verschmelzung und einer schwächeren Verbindung führen kann.

4. Schweißdrahtdurchmesser und Scanbreite:

o Der Durchmesser des Schweißdrahts beeinflusst auch die Scanbreite des Laserstrahls.

Ein feinerer Draht erfordert eine geringere Scanbreite, was bei Präzisionsschweißanwendungen, bei denen feine Details erforderlich sind, von Vorteil sein kann.

o Durch dieses Verhältnis lässt sich die Wärmezufuhr besser steuern und sicherstellen, dass die Schweißung auf den gewünschten Bereich konzentriert wird, wodurch mögliche Schäden am umliegenden Material minimiert werden.

Möchten Sie mehr erfahren?

Was ist mit Laserschweißen?

Externe Faktoren, die die Schweißparameter beeinflussen

Es ist wichtig zu beachten, dass verschiedene externe Faktoren, wie beispielsweise Schutzgas und Umgebungsbedingungen, den Schweißprozess erheblich beeinflussen können.

Daher ist es ratsam, die Schweißparameter an die jeweiligen Echtzeitbedingungen anzupassen.

• Schutzgas: Art und Durchflussrate des Schutzgases können die Schweißnahtqualität und das Aussehen beeinflussen.

Eine sachgemäße Gasabdeckung kann Oxidation verhindern und das Gesamtfinish verbessern.

• Umgebungsbedingungen: Faktoren wie Temperatur, Luftfeuchtigkeit und Luftströmung können die Leistung der Laserschweißmaschine und die Eigenschaften der Schweißnaht beeinflussen.

Gibt es weitere Informationen zum Laserschweißgerät?

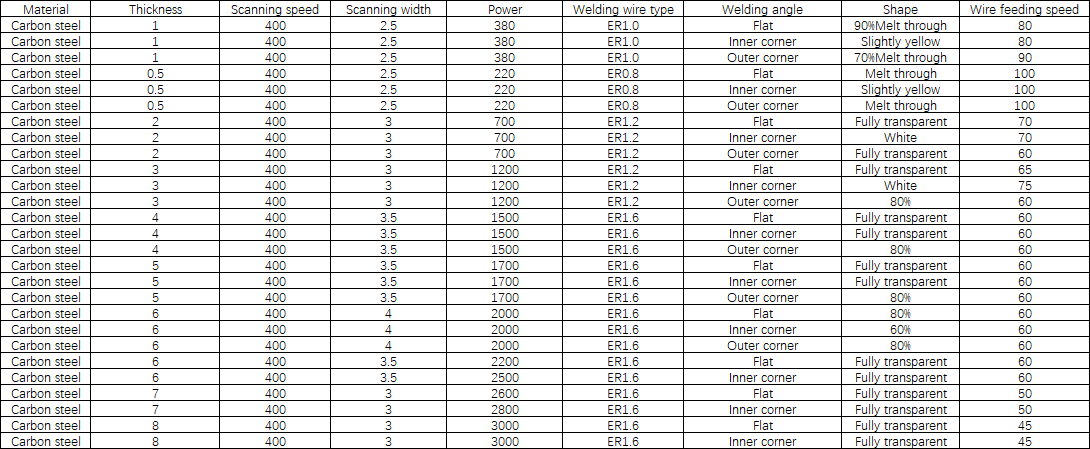

Laserschweißen von Kohlenstoffstahl

Hinweis: Aufgrund des Einflusses der Zinkschicht des verzinkten Blechs kann die Leistung des verzinkten Blechs entsprechend reduziert werden.

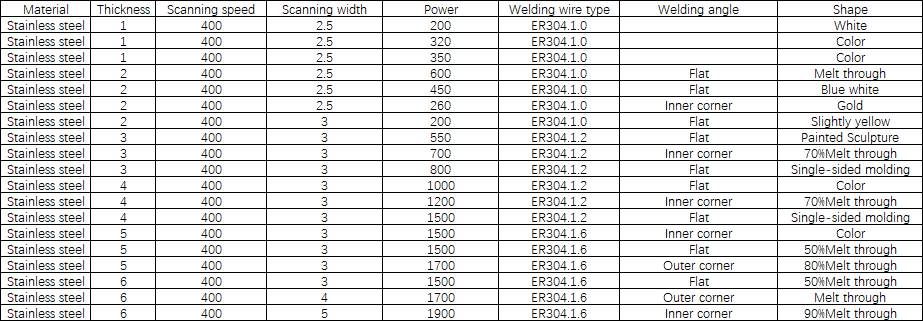

Handlaserschweißen von Edelstahl

Hinweise: 3000 W Edelstahl-Leistungsreferenz Kohlenstoffstahl

Sie wissen nicht, wie Sie die richtige Lasermaschine auswählen sollen?

Wir können helfen!

Von ansprechenden Videos bis hin zu informativen Artikeln

Wie man ein Handlaserschweißgerät benutzt | Anfänger-Tutorial

Veröffentlichungsdatum: 06.01.2025