Was ist Laserreinigung?

Durch die Freigabe konzentrierter Laserenergie der Oberfläche des kontaminierten Werkstücks kann die Laserreinigung die Schmutzschicht sofort entfernen, ohne den Substratprozess zu beschädigen. Es ist die ideale Wahl für eine neue Generation von Industrienreinigungstechnologie.

Die Laserreinigungstechnologie ist auch zu einer unverzichtbaren Reinigungstechnologie in der Branche, dem Schiffbau, der Luft- und Raumfahrt und anderen High-End-Fertigungsfeldern geworden Film und die hohe Präzisionsreinigung der Mikroelektronikindustrie.

Typische Laserreinigungsanwendungen

◾ Lackentfernung

◾ Ölentfernung

◾ Oxidentfernung

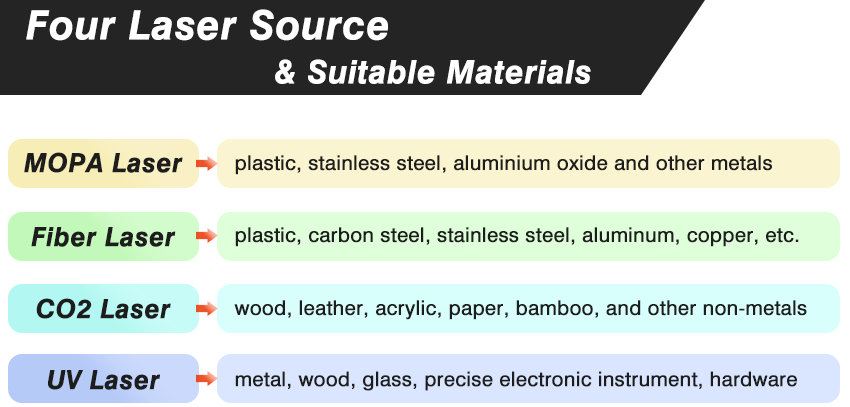

Für Lasertechnologien wie Laserschnitte, Lasergravur, Laserreinigung und Laserschweißen sind Sie möglicherweise mit diesen vertraut, aber die damit verbundene Laserquelle. Es gibt ein Formular für Ihre Referenz, das ungefähr vier Laserquellen und entsprechende geeignete Materialien und Anwendungen beträgt.

Vier Laserquelle über die Laserreinigung

Aufgrund der Unterschiede in wichtigen Parametern wie Wellenlänge und Leistung verschiedener Laserquelle, der Absorptionsrate verschiedener Materialien und Flecken müssen Sie die richtige Laserquelle für Ihre Laserreinigungsmaschine entsprechend den spezifischen Anforderungen an die Verunreinigungsentfernung auswählen.

▶ Mopa -Pulslaserreinigung

(Arbeiten an allen Arten von Material)

Der MOPA -Laser ist der am häufigsten verwendete Typ der Laserreinigung. Mo steht für Master Oscillator. Da das MOPA -Faserlasersystem in strikter Übereinstimmung mit der an das System gekoppelten Saatgutsignalquelle verstärkt werden kann, werden die relevanten Eigenschaften des Lasers wie die Mittelwellenlänge, die Impulswellenform und die Impulsbreite nicht geändert. Daher ist die Abmessung der Parametereinstellungen höher und der Bereich breiter. Für verschiedene Anwendungsszenarien verschiedener Materialien ist die Anpassungsfähigkeit stärker und das Prozessfensterintervall größer, was die Oberflächenreinigung verschiedener Materialien erfüllen kann.

▶ Verbundfaserlaserreinigung

(beste Wahl für die Lackentfernung)

Die Laser -Verbundreinigung verwendet den kontinuierlichen Halbleiter -Laser, um Wärmeleitungsleistung zu erzeugen, sodass das Substrat gereinigt wird, um Energie zu erzeugen, um eine Vergasung zu erzeugen, und die Plasmawolke bilden und den thermischen Expansionsdruck zwischen dem Metallmaterial und der kontaminierten Schicht zu bilden, wodurch die Interlayer -Bindungskraft reduziert wird. Wenn die Laserquelle einen hochenergetischen Impulslaserstrahl erzeugt, schält die Schwingungsschockwelle die Befestigung mit der schwachen Adhäsionskraft ab, um eine schnelle Laserreinigung zu erzielen.

Die Laserverbundreinigung kombiniert gleichzeitig kontinuierliche Laserfunktionen und gepulste Laserfunktionen. Hohe Geschwindigkeit, hohe Effizienz und gleichmäßigere Reinigungsqualität für verschiedene Materialien können auch unterschiedliche Wellenlängen der Laserreinigung gleichzeitig verwenden, um Flecken zu entfernen.

Beispielsweise ist bei der Laserreinigung dicker Beschichtungsmaterialien der einzelnen Laser-Multi-Pulse-Energieausgang groß und die Kosten hoch. Die zusammengesetzte Reinigung des gepulsten Laser- und Halbleiterlasers kann die Reinigungsqualität schnell und effektiv verbessern und verursacht keine Schädigung des Substrats. Bei der Laserreinigung hochreflektierender Materialien wie Aluminiumlegierung hat ein einzelner Laser einige Probleme wie ein hohes Reflexionsvermögen. Erhöhen Sie die Energieabsorptionsrate der Oxidschicht auf der Metalloberfläche, damit der Impulslaserstrahl die Oxidschicht schneller schälen kann, die Entfernungseffizienz verbessern kann, Effektiver, insbesondere die Effizienz der Lackentfernung wird um mehr als das 2 -fache erhöht.

▶ CO2 -Laserreinigung

(Beste Wahl zum Reinigen von Nichtmetallmaterial)

Der Kohlendioxidlaser ist ein Gaslaser mit CO2 -Gas als Arbeitsmaterial, das mit CO2 -Gas und anderen Hilfsgasen (Helium und Stickstoff sowie eine geringe Menge Wasserstoff oder Xenon) gefüllt ist. Basierend auf seiner einzigartigen Wellenlänge ist CO2-Laser die beste Wahl, um die Oberfläche nicht-metallischer Materialien wie Entfernen von Kleber, Beschichtung und Tinte zu reinigen. Beispielsweise schädt die Verwendung von CO2 -Laser zum Entfernen der zusammengesetzten Farbschicht auf der Oberfläche der Aluminiumlegierung die Oberfläche des anodischen Oxidfilms nicht und verringert auch nicht die Dicke.

▶ UV -Laserreinigung

(Beste Wahl für hoch entwickeltes elektronisches Gerät)

Bei ultravioletten Lasern, die in Lasermikromachining verwendet werden, umfassen hauptsächlich Excimer-Laser und alle Festkörperlaser. Die ultraviolette Laserwellenlänge ist kurz, jedes einzelne Photon kann hohe Energie liefern und die chemischen Bindungen zwischen Materialien direkt brechen. Auf diese Weise werden beschichtete Materialien in Form von Gas oder Partikeln von der Oberfläche abgezogen, und der gesamte Reinigungsprozess führt zu einer geringen Wärmeenergie, die nur eine kleine Zone auf dem Werkstück beeinflusst. Infolgedessen hat die UV -Laserreinigung einzigartige Vorteile in der Mikroherstellung, wie die Reinigung von Si, Gan und andere Halbleitermaterial Verbesserung der Qualität der Herstellung.

UV -Laser gilt als das beste Laserreinigungsschema im Bereich der Präzisionselektronik. Die charakteristischste feine "kalte" Verarbeitungstechnologie verändert die physikalischen Eigenschaften des Objekts gleichzeitig nicht, die Oberfläche der Mikrobearbeitung und -verarbeitung in Kommunikation, Optik, militärisch, strafrechtlicher Ermittlungen, medizinischen und anderen Branchen und Bereichen häufig eingesetzt werden. Zum Beispiel hat die 5G -Ära eine Marktnachfrage nach FPC -Verarbeitung erstellt. Die Anwendung der UV -Lasermaschine ermöglicht es, die kalte Bearbeitung von FPC und anderen Materialien präzise zu bearbeiten.

Postzeit: Okt 10-2022