Das Laserschweißen zielt hauptsächlich darauf ab, die Schweißleistung und -qualität von dünnwandigen Werkstoffen und Präzisionsteilen zu verbessern. Heute werden wir nicht über die Vorteile des Laserschweißens sprechen, sondern uns auf die korrekte Anwendung von Schutzgasen beim Laserschweißen konzentrieren.

Warum verwendet man Schutzgas beim Laserschweißen?

Beim Laserschweißen beeinflusst das Schutzgas die Schweißnahtformung, die Schweißnahtqualität, die Schweißnahttiefe und die Schweißnahtbreite. In den meisten Fällen wirkt sich das Einblasen von Schutzgas positiv auf die Schweißnaht aus, es können aber auch negative Auswirkungen auftreten.

Wenn Sie das Schutzgas richtig einblasen, hilft Ihnen das dabei:

✦Das Schmelzbad wirksam schützen, um Oxidation zu reduzieren oder sogar zu vermeiden

✦Die beim Schweißen entstehenden Spritzer werden wirksam reduziert.

✦Schweißporen effektiv reduzieren

✦Sorgen Sie dafür, dass sich das Schmelzbad beim Erstarren gleichmäßig verteilt, damit die Schweißnaht eine saubere und glatte Kante aufweist.

✦Die abschirmende Wirkung der Metalldampffahne bzw. der Plasmawolke auf den Laser wird wirksam reduziert, und die effektive Ausnutzungsrate des Lasers wird erhöht.

Solange dieAuswahl von Schutzgasart, Gasdurchflussrate und BlasmodusBei korrekter Anwendung lässt sich ein optimales Schweißergebnis erzielen. Allerdings kann auch eine falsche Verwendung des Schutzgases die Schweißung negativ beeinflussen. Die Verwendung des falschen Schutzgases kann zu Rissen in der Schweißnaht führen oder die mechanischen Eigenschaften der Schweißnaht beeinträchtigen. Eine zu hohe oder zu niedrige Gasdurchflussrate kann zu verstärkter Schweißnahtoxidation und erheblichen äußeren Einflüssen auf das Metall im Schmelzbad führen, was ein Einstürzen der Schweißnaht oder eine ungleichmäßige Formgebung zur Folge haben kann.

Arten von Schutzgas

Die üblicherweise verwendeten Schutzgase beim Laserschweißen sind hauptsächlich N2, Ar und He. Aufgrund ihrer unterschiedlichen physikalischen und chemischen Eigenschaften unterscheiden sie sich auch in ihrer Wirkung auf die Schweißnähte.

Stickstoff (N2)

Die Ionisierungsenergie von N₂ ist moderat, höher als die von Ar und niedriger als die von He. Unter Laserstrahlung bleibt der Ionisierungsgrad von N₂ konstant, was die Bildung einer Plasmawolke reduziert und die effektive Laserausnutzung erhöht. Stickstoff kann bei bestimmten Temperaturen mit Aluminiumlegierungen und Kohlenstoffstahl reagieren und Nitride bilden. Dies erhöht die Sprödigkeit der Schweißnaht, verringert deren Zähigkeit und beeinträchtigt die mechanischen Eigenschaften der Schweißverbindungen erheblich. Daher wird die Verwendung von Stickstoff beim Schweißen von Aluminiumlegierungen und Kohlenstoffstahl nicht empfohlen.

Die durch Stickstoff hervorgerufene chemische Reaktion zwischen Stickstoff und Edelstahl kann jedoch die Festigkeit der Schweißverbindung verbessern, was sich positiv auf die mechanischen Eigenschaften der Schweißnaht auswirkt. Daher kann beim Schweißen von Edelstahl Stickstoff als Schutzgas verwendet werden.

Argon (Ar)

Die Ionisierungsenergie von Argon ist relativ gering, und sein Ionisierungsgrad steigt unter Lasereinwirkung. Daher kann Argon als Schutzgas die Bildung von Plasmawolken nicht effektiv kontrollieren, was die Effizienz des Laserschweißens verringert. Es stellt sich die Frage: Ist Argon als Schutzgas beim Schweißen ungeeignet? Die Antwort lautet: Nein. Als Edelgas reagiert Argon nur schwer mit den meisten Metallen und ist zudem kostengünstig. Darüber hinaus ist Argon aufgrund seiner hohen Dichte leicht an die Oberfläche des Schmelzbades zu gelangen und dieses so besser zu schützen. Daher kann Argon als herkömmliches Schutzgas eingesetzt werden.

Helium (He)

Im Gegensatz zu Argon besitzt Helium eine relativ hohe Ionisierungsenergie, die die Bildung von Plasmawolken leicht steuern kann. Gleichzeitig reagiert Helium mit keinem Metall. Es ist daher eine ausgezeichnete Wahl für das Laserschweißen. Das einzige Problem ist der relativ hohe Preis von Helium. Für Hersteller, die Metallprodukte in Serie fertigen, würde Helium die Produktionskosten erheblich erhöhen. Daher wird Helium hauptsächlich in der wissenschaftlichen Forschung oder bei Produkten mit sehr hoher Wertschöpfung eingesetzt.

Wie bläst man das Schutzgas aus?

Zunächst einmal sollte klargestellt werden, dass die sogenannte „Oxidation“ der Schweißnaht lediglich eine gängige Bezeichnung ist. Sie beschreibt theoretisch die chemische Reaktion zwischen dem Schweißgut und schädlichen Luftbestandteilen, die zur Beschädigung der Schweißnaht führt. Üblicherweise reagiert das Schweißgut bei einer bestimmten Temperatur mit Sauerstoff, Stickstoff und Wasserstoff aus der Luft.

Um eine Oxidation der Schweißnaht zu verhindern, muss der Kontakt zwischen schädlichen Bestandteilen und dem Schweißgut bei hohen Temperaturen reduziert oder vermieden werden. Dies betrifft nicht nur das Schmelzbad, sondern den gesamten Zeitraum vom Schmelzen des Schweißguts bis zur Erstarrung des Schmelzbades und dem Abkühlen auf eine bestimmte Temperatur.

Zwei Hauptmethoden zum Ausblasen von Schutzgas

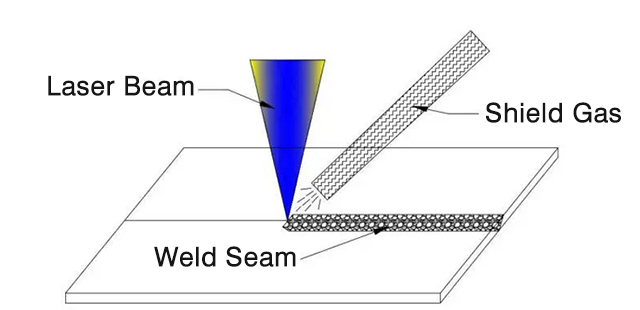

▶Eine davon ist das Einblasen von Schutzgas auf die Seitenachse, wie in Abbildung 1 dargestellt.

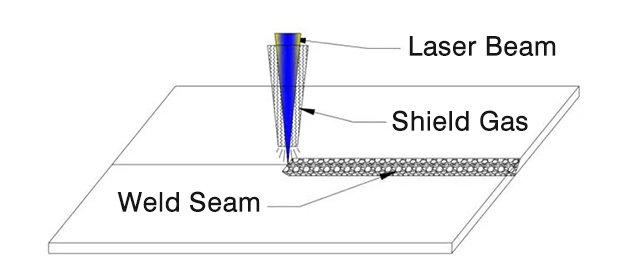

▶Die andere Methode ist ein Koaxialblasverfahren, wie in Abbildung 2 dargestellt.

Abbildung 1.

Abbildung 2.

Die konkrete Wahl der beiden Einblasmethoden erfordert eine umfassende Abwägung vieler Aspekte. Im Allgemeinen wird die seitliche Einblasung des Schutzgases empfohlen.

Einige Beispiele für Laserschweißen

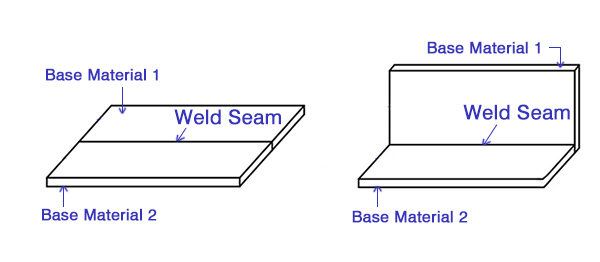

1. Gerade Naht-/Linienschweißung

Wie in Abbildung 3 dargestellt, ist die Schweißnaht des Produkts linear. Die Verbindungsform kann eine Stumpf-, Überlapp-, Negativwinkel- oder Überlappschweißverbindung sein. Für diesen Produkttyp empfiehlt sich die Verwendung von seitlich einblasendem Schutzgas, wie in Abbildung 1 dargestellt.

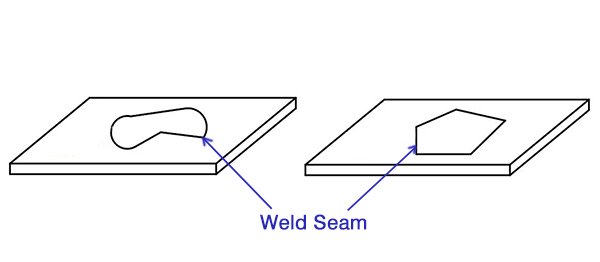

2. Schweißen von engen Figuren oder Flächen.

Wie in Abbildung 4 dargestellt, weist die Schweißnaht des Produkts ein geschlossenes Muster auf, beispielsweise eine ebene Kreisform, eine ebene mehrseitige Form oder eine ebene mehrsegmentige lineare Form. Die Verbindungsform kann Stumpfstoß, Überlappungsstoß, Überlappungsschweißung usw. sein. Für diesen Produkttyp empfiehlt sich das in Abbildung 2 dargestellte koaxiale Schutzgasschweißverfahren.

Die Wahl des Schutzgases beeinflusst direkt die Schweißqualität, die Effizienz und die Produktionskosten. Aufgrund der Vielfalt der Schweißmaterialien ist die Auswahl des Schweißgases im praktischen Schweißprozess jedoch komplexer und erfordert eine umfassende Berücksichtigung des Schweißmaterials, des Schweißverfahrens, der Schweißposition sowie der Anforderungen an das Schweißergebnis. Durch Schweißversuche lässt sich das am besten geeignete Schweißgas auswählen, um optimale Ergebnisse zu erzielen.

Ich interessiere mich für Laserschweißen und möchte lernen, wie man das Schutzgas auswählt.

Verwandte Links:

Veröffentlichungsdatum: 10. Oktober 2022