Laserschneider für Filtrationsgewebe:

Transformation der Filtrationsindustrie

Einführung:

Wichtige Dinge, die Sie vor dem Einstieg wissen sollten

In der dynamischen Welt der Filtration, in der Qualität und Effizienz von größter Bedeutung sind, spielen die Methoden zum Zuschneiden von Filtrationsgeweben eine entscheidende Rolle für die Gesamteffektivität der Filterprodukte.

Traditionelle Schneidverfahren konnten den präzisen Anforderungen dieser Branche oft nicht gerecht werden, was zur Einführung fortschrittlicher Technologien wie dem Laserschneiden, insbesondere von CO₂-Lasersystemen, führte.

Anwendungen von Filtrationsgeweben

Dieser Artikel untersucht die Vorteile der Eurolaser CO₂-Laserschneidtechnologie in der Filtrationsindustrie.

Es hebt seine Präzision, die klaren Kanten und die Vielseitigkeit des Materials hervor.

Außerdem werden Anwendungsmöglichkeiten in verschiedenen Sektoren erörtert.

Demonstration, wie Laserschneiden die Produktivität steigert und die Qualität von Filtrationsprodukten verbessert.

Dieser Artikel befasst sich eingehend mit den umfassenden Vorteilen des Einsatzes von Laserschneidern für Filtrationsgewebe und hebt dabei die Vorteile von CO₂-Laserschneidern hervor.

Inhaltsverzeichnis

1. Präzision und Genauigkeit:

Die Laserschneidtechnologie ist für ihre außergewöhnliche Präzision bekannt und ermöglicht es Herstellern, Schnitte zu erzielen, die strengsten Spezifikationen entsprechen.

Diese Genauigkeit ist insbesondere in der Filtrationsindustrie von entscheidender Bedeutung, da bereits die geringste Abweichung die Leistung eines Filters beeinträchtigen kann.

CO₂-Laser arbeiten mit einem fokussierten Strahl, der verschiedene Materialien mit minimaler Toleranz durchtrennen kann, wodurch sichergestellt wird, dass jedes Filtergewebe exakt auf die gewünschten Abmessungen zugeschnitten ist.

2. Saubere Kanten und erhöhte Haltbarkeit:

Einer der größten Vorteile des Laserschneidens ist die Herstellung sauberer, versiegelter Schnittkanten.

Die vom Laser erzeugte hohe Hitze schneidet nicht nur durch das Material, sondern schmilzt und verschmilzt auch die Kanten und verhindert so ein Ausfransen.

Diese Eigenschaft ist für Filtergewebe von entscheidender Bedeutung, da saubere Kanten die allgemeine Haltbarkeit und Lebensdauer der Produkte erhöhen.

Darüber hinaus trägt die hochwertige Verarbeitung zur ästhetischen Wirkung bei, was insbesondere bei Anwendungen mit Kundenkontakt wichtig sein kann.

3. Vielseitigkeit im Materialhandling:

Laserschneider sind unglaublich vielseitig und können eine breite Palette von Materialien bearbeiten, darunter sowohl synthetische Stoffe als auch Naturfasern.

Diese Anpassungsfähigkeit ist besonders in der Filtrationsindustrie von Vorteil, wo die Hersteller je nach Anwendung häufig zwischen verschiedenen Materialien wechseln müssen.

Die Möglichkeit, Vliesstoffe, Schäume und Verbundwerkstoffe ohne aufwendige Umgestaltung zuzuschneiden, ermöglicht eine größere Flexibilität und Reaktionsfähigkeit auf Marktanforderungen.

4. Reduzierter Materialabfall:

Die Materialeffizienz ist ein entscheidender Faktor in der Fertigung.

Beim Laserschneiden wird der Abfall minimiert, indem präzise Schnitte erzeugt werden, die die Nutzung der Rohmaterialien maximieren.

Durch die Möglichkeit, Schnitte eng beieinander auf einem Materialbogen anzuordnen, werden Verschnitte reduziert, sodass die Hersteller ihre Ressourcen optimal nutzen können.

Diese Abfallreduzierung senkt nicht nur die Produktionskosten, sondern minimiert auch die Umweltbelastung und steht damit im Einklang mit den Nachhaltigkeitszielen, die auf dem heutigen Markt immer wichtiger werden.

5. Geschwindigkeit und Effizienz:

Die hohen Schneidleistungen der Lasertechnologie steigern die Produktionsraten erheblich.

Lasersysteme können kontinuierlich und mit hohen Geschwindigkeiten arbeiten, sodass Hersteller enge Liefertermine einhalten können, ohne Abstriche bei der Qualität zu machen.

Diese Effizienz ist besonders in Branchen von Vorteil, in denen die Markteinführungszeit entscheidend ist, da die Fähigkeit, schnell hochwertige Filtrationsgewebe herzustellen, einen Wettbewerbsvorteil verschaffen kann.

6. Automatisierung und Anpassung:

Moderne Laserschneidtechnologien umfassen Merkmale wie präzise Spannungszuführung und automatische Sortiersysteme, die eine nahtlose Integration in automatisierte Produktionslinien ermöglichen.

Durch diese Automatisierung verringert sich der Bedarf an manuellen Eingriffen, wodurch die Arbeitskosten und das Risiko menschlicher Fehler minimiert werden.

Darüber hinaus können die Arbeitsbereiche an spezifische Produktionsanforderungen angepasst werden, was die betriebliche Flexibilität erhöht.

In diesem Video demonstrieren wir den Prozess des Laserschneidens von Filtergewebe und heben dabei die Wichtigkeit der Auswahl des richtigen Materials und der richtigen Lasereinstellungen für eine optimale Leistung hervor.

Sehen Sie zu, wie wir unser Design vorbereiten und den Laserschneider einrichten, um präzise Schnitte für eine effektive Filtration zu gewährleisten.

Zum Schluss präsentieren wir die fertigen Stücke und erörtern ihre vielfältigen Einsatzmöglichkeiten im Kunsthandwerk und in der Industrie!

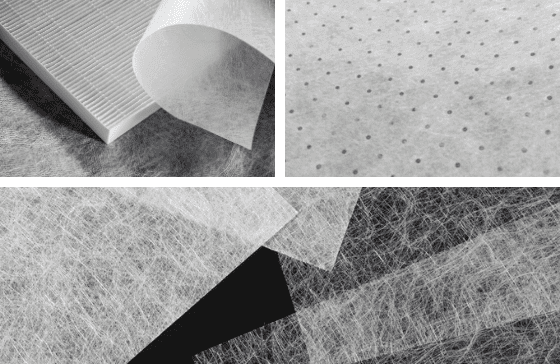

In der Filtrationsindustrie werden häufig verschiedene Materialien verwendet, die sich gut für das Laserschneiden eignen:

Vliesstoffe

Aufgrund ihrer hervorragenden Filtrationseigenschaften und ihrer strukturellen Integrität eignen sie sich ideal für die Luft- und Flüssigkeitsfiltration.

Schäume

Schaumstoffe werden häufig zur Schall- und Luftfiltration eingesetzt und können präzise zugeschnitten werden, um spezifische Designanforderungen zu erfüllen.

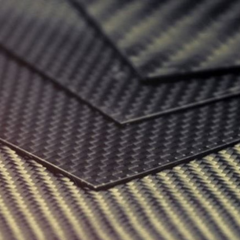

Verbundwerkstoffe

Diese Materialien bieten eine verbesserte Haltbarkeit und Festigkeit und sind daher unerlässlich für anspruchsvolle Filtrationsaufgaben, die robuste Lösungen erfordern.

Fortschrittliche Materialkompatibilität

CO₂-Laserschneidanlagen sind speziell für die Bearbeitung eines breiten Spektrums technischer Textilien konzipiert, die in der Filterproduktion eingesetzt werden.

Ihre Konstruktion ermöglicht die effektive Verarbeitung von Materialien wie Vliesstoffen, Schäumen und Verbundwerkstoffen, die häufig in verschiedenen Filtrationsanwendungen eingesetzt werden.

Diese fortschrittliche Kompatibilität gewährleistet, dass Hersteller über verschiedene Produktlinien hinweg optimale Ergebnisse erzielen können.

Anwendungsbeispiele

Die Vielseitigkeit der Systeme zeigt sich in ihrer Anwendung in verschiedenen Sektoren, darunter:

Automobilfilter:

Präzisionsgeschnittene Filtergewebe sind für Luft- und Ölfiltersysteme in Fahrzeugen unerlässlich und gewährleisten optimale Leistung und Langlebigkeit.

Luftreinigungssysteme:

Hochwertige Filter aus sorgfältig zugeschnittenen Stoffen sind für die Aufrechterhaltung der Luftqualität in Wohn- und Industriegebäuden unerlässlich.

Medizinprodukte:

Im Gesundheitswesen ist eine effektive Filtration bei Geräten wie chirurgischen Masken und Beatmungsgeräten unerlässlich, da hier hohe Standards an Sauberkeit und Zuverlässigkeit zwingend erforderlich sind.

Empfohlene Laserschneidsysteme für Filtertücher

Um beim Zuschneiden von Filtertüchern optimale Ergebnisse zu erzielen, ist die Wahl des richtigen Materials entscheidend.Laserschneidmaschine für Filtertücherist von entscheidender Bedeutung. MimoWork Laser bietet eine Reihe von Maschinen an, die ideal dafür geeignet sind.Laserschneidfiltertuch, einschließlich:

• Arbeitsbereich (B x L): 1000 mm x 600 mm

• Laserleistung: 60 W/80 W/100 W

• Arbeitsbereich (B x L): 1300 mm x 900 mm

• Laserleistung: 100 W/150 W/300 W

• Arbeitsbereich (B x L): 1800 mm x 1000 mm

• Laserleistung: 100 W/150 W/300 W

Abschließend

Die Integration der Laserschneidtechnologie, insbesondere durch fortschrittliche Systeme wie CO₂-Laserschneider, hat die Produktion von Filtrationsgeweben revolutioniert.

Mit Vorteilen, die von Präzision und Geschwindigkeit bis hin zur Materialvielfalt reichen, steigert diese Technologie die Produktivität und trägt zur Gesamtqualität und Effektivität von Filtrationsprodukten bei.

Da sich die Branche ständig weiterentwickelt, wird das Laserschneiden zweifellos weiterhin an der Spitze der Innovation im Filtrationssektor stehen und den Weg für verbesserte Filtrationslösungen ebnen, die den wachsenden Anforderungen von Verbrauchern und Industrie gleichermaßen gerecht werden.

F: Gibt es Sicherheitsaspekte bei der Verwendung eines Laserschneiders?

A: Ja, Sicherheit ist beim Betrieb eines Laserschneiders von entscheidender Bedeutung. Wichtige Aspekte sind:

• Tragen geeigneter persönlicher Schutzausrüstung (PSA)

• Für ausreichende Belüftung sorgen, um schädliche Dämpfe zu vermeiden

• Die Betriebs- und Wartungsrichtlinien des Herstellers beachten

F: Was sollte ich bei der Auswahl eines Laserschneiders für Filtergewebe beachten?

A: Berücksichtigen Sie folgende Faktoren:

• Größe des Schnittbereichs: Stellen Sie sicher, dass er Ihren Produktionsanforderungen entspricht.

• Laserleistung: Höhere Wattzahlen ermöglichen das Schneiden dickerer Materialien.

• Softwarekompatibilität: Es sollte nahtlos mit Ihrer Designsoftware funktionieren.

• Support und Schulung: Achten Sie auf Hersteller, die umfassenden Support und Schulungen anbieten.

F: Welche Wartungsarbeiten sind typischerweise für einen Laserschneider erforderlich?

A: Zur regelmäßigen Wartung gehören unter anderem:

• Reinigung der Linse und der Spiegel

• Überprüfung und gegebenenfalls Austausch der Laserröhre

• Sicherstellen, dass das Kühlsystem ordnungsgemäß funktioniert

• Regelmäßige Kalibrierung und Genauigkeitsprüfung

F: Können Laserschneidanlagen große Produktionsmengen bewältigen?

A: Ja, moderne Laserschneidanlagen sind auf hohen Durchsatz ausgelegt und können große Produktionsmengen effizient bewältigen, wodurch sie sich für industrielle Anwendungen eignen.

Irgendwelche Ideen zum Thema Filtrationslaserschneider?

Kommen Sie und erzählen Sie es uns!

Haben Sie Fragen zur Laserschneidmaschine für Filtertücher?

Veröffentlichungsdatum: 08.01.2025