Geheimnisse des Laserschweißens: Häufige Probleme jetzt beheben!

Einführung:

Ein vollständiger Leitfaden zur Fehlerbehebung

Handlaserschweißgeräte

Handgeführte Faserlaser-Schweißgeräte erfreuen sich aufgrund ihrer Präzision und Effizienz in verschiedenen Branchen großer Beliebtheit.

Wie jede andere Schweißtechnik ist jedoch auch diese nicht immun gegen Herausforderungen und Probleme, die während des Schweißprozesses auftreten können.

Diese umfassendeFehlerbehebung beim LaserschweißenZiel ist es, häufig auftretende Probleme bei handgeführten Laserschweißgeräten, Komplikationen beim Schweißen und Probleme im Zusammenhang mit der Qualität der Schweißnähte anzugehen.

Fehler und Lösungen vor dem Start von Laserschweißmaschinen

1. Gerät kann nicht gestartet werden (Stromversorgung)

Lösung: Prüfen Sie, ob der Netzschalter mit Strom versorgt wird.

2. Die Lichter können nicht eingeschaltet werden.

Lösung: Überprüfen Sie die Vorfeuerplatine mit oder ohne 220-V-Spannung, überprüfen Sie die Lichtplatine; 3-A-Sicherung, Xenonlampe.

3. Die Lampe ist eingeschaltet, kein Laser.

Lösung: Prüfen Sie, ob die Anzeige des Handlaserschweißgeräts normal funktioniert. Überprüfen Sie zunächst, ob der Laserknopf am CNC-Steuergerät geschlossen ist. Falls ja, öffnen Sie ihn. Funktioniert der Laserknopf anschließend normal, öffnen Sie die Benutzeroberfläche des Steuergeräts und prüfen Sie, ob die Einstellung auf Dauerlicht eingestellt ist. Falls nein, aktivieren Sie die Dauerlichteinstellung.

Schweißphasenlaserschweißgeräte: Probleme und Lösungen

Die Schweißnaht ist schwarz

Die Schutzgaszufuhr ist nicht unterbrochen; sobald die Stickstoffzufuhr unterbrochen wird, kann das Problem gelöst werden.

Die Luftstromrichtung des Schutzgases ist falsch; die Luftstromrichtung des Schutzgases sollte der Bewegungsrichtung des Werkstücks entgegengesetzt sein.

Mangelnde Durchdringung beim Schweißen

Durch einen Mangel an Laserenergie können die Pulsbreite und der Strom erhöht werden.

Die Fokussierlinse hat nicht den richtigen Wert, um den Fokussierbetrag in die Nähe der Fokussierposition einzustellen.

Abschwächung des Laserstrahls

Wenn das Kühlwasser verunreinigt ist oder seit längerer Zeit nicht ausgetauscht wurde, kann dies durch einen Austausch des Kühlwassers und eine Reinigung der UV-Glasröhre und der Xenonlampe behoben werden.

Wenn die Fokussierlinse oder die Resonanzkammerblende des Lasers beschädigt oder verschmutzt ist, sollte sie rechtzeitig ausgetauscht oder gereinigt werden.

Bewegen Sie den Laser im Hauptstrahlengang, justieren Sie die Totalreflexions- und Halbreflexionsblende im Hauptstrahlengang, überprüfen und runden Sie den Fleck mit Bildpapier ab.

Der Laserstrahl tritt nicht aus der Kupferdüse unterhalb des Fokussierkopfes aus. Stellen Sie die 45-Grad-Reflektorblende so ein, dass der Laserstrahl mittig aus der Gasdüse austritt.

Fehlerbehebung bei der Qualität des Laserschweißens

1. Spritzer

Nach Abschluss des Laserschweißens erscheinen viele Metallpartikel auf der Oberfläche des Materials oder Werkstücks, die an der Oberfläche des Materials oder Werkstücks haften.

Grund für die Spritzerbildung: Die Oberfläche des bearbeiteten Materials oder Werkstücks ist nicht sauber, es befinden sich Öl oder Verunreinigungen darauf; es kann auch durch die Verflüchtigung der Verzinkungsschicht verursacht werden.

1) Vor dem Laserschweißen ist auf die Reinigung des Materials bzw. des Werkstücks zu achten;

2) Die Spritzerbildung steht in direktem Zusammenhang mit der Leistungsdichte. Eine angemessene Reduzierung der Schweißenergie kann die Spritzerbildung verringern.

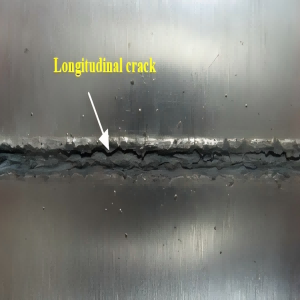

2. Risse

Falls die Abkühlgeschwindigkeit des Werkstücks zu hoch ist, sollte die Temperatur des Kühlwassers an der Vorrichtung angepasst werden, um die Wassertemperatur zu erhöhen.

Ist der Passspalt des Werkstücks zu groß oder sind Grate vorhanden, sollte die Bearbeitungsgenauigkeit des Werkstücks verbessert werden.

Das Werkstück wurde nicht gereinigt. In diesem Fall muss das Werkstück erneut gereinigt werden.

Die Durchflussrate des Schutzgases ist zu hoch; dies lässt sich durch Reduzierung der Durchflussrate des Schutzgases beheben.

3. Poren auf der Schweißnahtoberfläche

Gründe für die Entstehung von Porosität:

1) Das Schmelzbad beim Laserschweißen ist tief und schmal, und die Abkühlrate ist sehr hoch. Das im Schmelzbad entstehende Gas kann nicht rechtzeitig überlaufen, was leicht zur Bildung von Poren führen kann.

2) Die Oberfläche der Schweißnaht ist nicht gereinigt, oder der Zinkdampf des verzinkten Blechs ist verdampft.

Reinigen Sie vor dem Schweißen die Oberfläche des Werkstücks und die Oberfläche der Schweißnaht, um die Verflüchtigung des Zinks beim Erhitzen zu verbessern.

4. Schweißabweichung

Das Schweißgut erstarrt nicht in der Mitte der Verbindungsstruktur.

Grund für die Abweichung: Ungenaue Positionierung beim Schweißen oder ungenaue Füllzeit und Drahtausrichtung.

Lösung: Passen Sie die Schweißposition, die Füllzeit und die Drahtposition sowie die Position der Lampe, des Drahtes und der Schweißnaht an.

5. Oberflächenschlackeeinschluss, der hauptsächlich zwischen den Schichten auftritt

Ursachen für Oberflächenschlackeinschlüsse:

1) Bei mehrlagigen Mehrlagenschweißungen ist die Beschichtung zwischen den Lagen nicht sauber; oder die Oberfläche der vorherigen Schweißnaht ist nicht eben oder die Oberfläche der Schweißnaht entspricht nicht den Anforderungen.

2) Unsachgemäße Schweißverfahren, wie z. B. zu geringe Schweißenergiezufuhr oder zu hohe Schweißgeschwindigkeit.

Lösung: Wählen Sie einen angemessenen Schweißstrom und eine angemessene Schweißgeschwindigkeit. Bei mehrlagigem Mehrlagenschweißen muss die Zwischenlagenbeschichtung gereinigt werden. Schleifen Sie die Schweißnaht mit Schlacke an der Oberfläche ab und entfernen Sie diese. Ergänzen Sie die Schweißnaht gegebenenfalls.

Weiteres Zubehör – Häufige Probleme und Lösungen beim Handlaserschweißen

1. Versagen der Sicherheitseinrichtung

Die Sicherheitseinrichtungen der Laserschweißanlage, wie beispielsweise die Tür der Schweißkammer, der Gasdurchflusssensor und der Temperatursensor, sind für deren einwandfreie Funktion unerlässlich. Ein Ausfall dieser Einrichtungen kann nicht nur den normalen Betrieb der Anlage stören, sondern auch ein Verletzungsrisiko für den Bediener darstellen.

Im Falle einer Fehlfunktion der Sicherheitseinrichtungen ist es unbedingt erforderlich, den Betrieb sofort einzustellen und Fachleute für Reparatur und Austausch zu kontaktieren.

2. Drahtvorschubstörung

Wenn es in dieser Situation zu einer Drahtvorschubstörung kommt, muss als erstes überprüft werden, ob die Pistolendüse verstopft ist. Im zweiten Schritt muss überprüft werden, ob der Drahtvorschub verstopft ist und ob sich die Seidenscheibe normal dreht.

Zusammenfassen

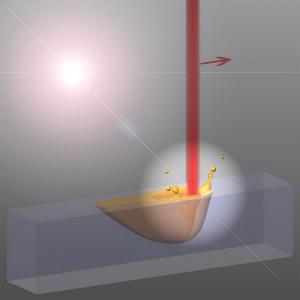

Mit unübertroffener Präzision, Geschwindigkeit und Vielseitigkeit ist das Laserschweißen eine wertvolle Technologie in Branchen wie der Automobil-, Luft- und Raumfahrt- sowie der Elektronikindustrie.

Allerdings können während des Schweißprozesses verschiedene Defekte auftreten, darunter Porosität, Rissbildung, Spritzer, unregelmäßige Schweißnaht, Durchbrennen, Verformung und Oxidation.

Jeder Defekt hat eine spezifische Ursache, wie z. B. falsche Lasereinstellungen, Materialverunreinigungen, unzureichende Schutzgase oder falsch ausgerichtete Verbindungen.

Durch das Verständnis dieser Defekte und ihrer Ursachen können Hersteller gezielte Lösungen umsetzen, wie z. B. die Optimierung der Laserparameter, die Sicherstellung einer korrekten Passung der Verbindungen, die Verwendung hochwertiger Schutzgase und die Anwendung von Vor- und Nachbehandlungen des Schweißprozesses.

Eine angemessene Schulung der Bediener, die tägliche Wartung der Anlagen und die Echtzeit-Prozessüberwachung verbessern die Schweißqualität zusätzlich und minimieren Fehler.

Durch einen umfassenden Ansatz zur Fehlervermeidung und Prozessoptimierung liefert das Laserschweißen konstant robuste, zuverlässige und qualitativ hochwertige Schweißnähte, die strengen Industriestandards entsprechen.

Sie wissen nicht, welchen Laserschweißmaschinentyp Sie wählen sollen?

Sie sollten wissen: Wie Sie ein Handlasergerät auswählen

Hohe Kapazität und Leistung für diverse Schweißanwendungen

Das handgeführte 2000-Watt-Laserschweißgerät zeichnet sich durch seine geringe Größe und gleichzeitig hervorragende Schweißqualität aus.

Eine stabile Faserlaserquelle und ein angeschlossenes Glasfaserkabel gewährleisten eine sichere und gleichmäßige Laserstrahlübertragung.

Dank der hohen Leistung lässt sich das Schweißloch des Lasers perfektionieren und ermöglicht eine festere Schweißverbindung, selbst bei dickem Metall.

Portabilität für Flexibilität

Das tragbare Laserschweißgerät zeichnet sich durch ein kompaktes und kleines Erscheinungsbild aus und ist mit einer beweglichen, handgeführten Laserschweißpistole ausgestattet, die leicht und praktisch für Multilaser-Schweißanwendungen in jedem Winkel und auf jeder Oberfläche ist.

Verschiedene optionale Laserschweißdüsen und automatische Drahtvorschubsysteme erleichtern das Laserschweißen und sind besonders für Anfänger geeignet.

Hochgeschwindigkeits-Laserschweißen steigert Ihre Produktionseffizienz und Ihren Ausstoß erheblich und ermöglicht gleichzeitig einen hervorragenden Laserschweißeffekt.

Wissenswertes zum Thema: Handlaserschweißen

Wenn Ihnen dieses Video gefallen hat, warum erwägen Sie nichtUnseren YouTube-Kanal abonnieren?

Verwandte Anwendungen, die Sie interessieren könnten:

Jeder Kauf sollte gut informiert sein.

Wir können Ihnen mit detaillierten Informationen und Beratung weiterhelfen!

Veröffentlichungsdatum: 16. Januar 2025