Laserkeevitusprotsess hõlmab laserkiire fokuseerimist kahe materjali vahelisele liitekohale optilise ülekandesüsteemi abil. Kui kiir materjalidega kokku puutub, kannab see oma energia üle, kuumutades ja sulatades kiiresti väikese ala.

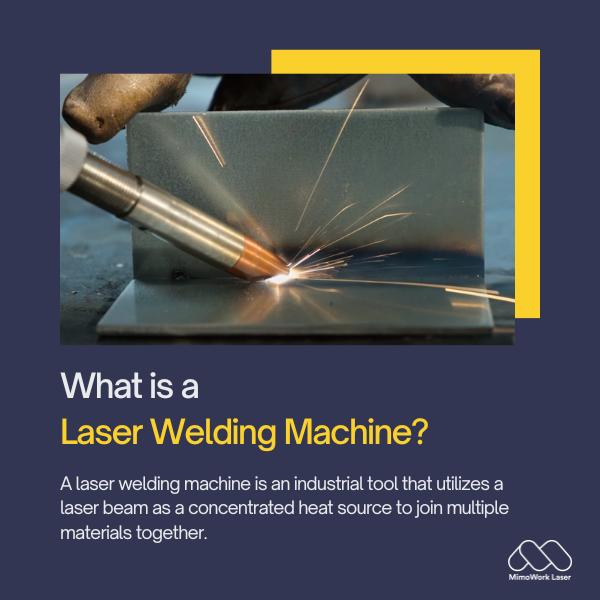

1. Mis on laserkeevitusseade?

Laserkeevitusseade on tööstuslik tööriist, mis kasutab laserkiirt kontsentreeritud soojusallikana mitme materjali ühendamiseks.

Mõned laserkeevitusmasinate põhiomadused on järgmised:

1. Laserallikas:Enamik tänapäevaseid laserkeevitusaparaate kasutab tahkislaserdioode, mis tekitavad infrapunaspektris suure võimsusega laserkiire. Levinud laserallikate hulka kuuluvad CO2, kiud- ja dioodlaserid.

2. Optika:Laserkiir liigub läbi mitmete optiliste komponentide, näiteks peeglite, läätsede ja düüside, mis fokuseerivad ja suunavad kiirt täpselt keevitusalale. Teleskoopvarred või -portaalseadmed positsioneerivad kiirt.

3. Automatiseerimine:Paljudel laserkeevitusseadmetel on arvuti arvjuhtimise (CNC) integreerimine ja robootika keerukate keevitusmustrite ja -protsesside automatiseerimiseks. Programmeeritavad rajad ja tagasisideandurid tagavad täpsuse.

4. Protsessi jälgimine:Integreeritud kaamerad, spektromeetrid ja muud andurid jälgivad keevitusprotsessi reaalajas. Kõik kiire joondamise, läbitungimise või kvaliteediga seotud probleemid saab kiiresti tuvastada ja lahendada.

5. Turvalukud:Kaitsekorpused, uksed ja avariilülitid kaitsevad operaatoreid võimsa laserkiire eest. Lukustused lülitavad laseri välja, kui ohutusprotokolle rikutakse.

Seega kokkuvõttes on laserkeevitusseade arvutiga juhitav tööstuslik täppistööriist, mis kasutab fokuseeritud laserkiirt automatiseeritud ja korduvate keevitusrakenduste jaoks.

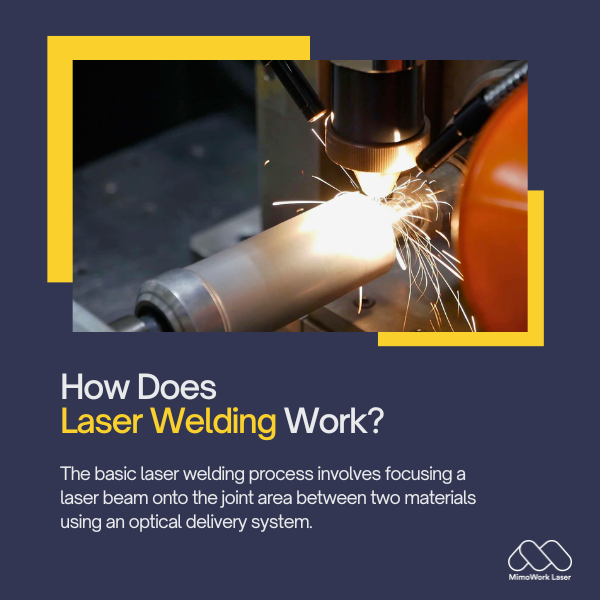

2. Kuidas laserkeevitus töötab?

Mõned laserkeevitusprotsessi põhietapid hõlmavad järgmist:

1. Laserkiire genereerimine:Tahkislaserdiood või muu allikas tekitab infrapunakiire.

2. Tala kohaletoimetamine: Peeglid, läätsed ja otsik fokuseerivad kiire täpselt töödeldava detaili kitsasse kohta.

3. Materjali kuumutamine:Kiir kuumutab materjali kiiresti, tihedusega ligikaudu 106 W/cm2.

4. Sulamine ja ühendamine:Moodustub väike sulamisbassein, kus materjalid ühinevad. Sulamisbasseini tahkumisel tekib keevisliide.

5. Jahutamine ja uuesti tahkestumine: Keevitusala jahtub kiiresti üle 104 °C sekundis, luues peeneteralise, kõvastunud mikrostruktuuri.

6. Progressioon:Tala liigub või osad paigutatakse ümber ja protsess kordub, et keevisõmblus lõpule viia. Kasutada võib ka inertset kaitsegaasi.

Seega kokkuvõttes kasutab laserkeevitus intensiivselt fokuseeritud laserkiirt ja kontrollitud termilist tsükkeldamist, et luua kvaliteetseid ja madala kuumusega mõjutatud tsooniga keevisõmblusi.

Pakkusime kasulikku teavet laserkeevitusmasinate kohta

Nagu ka teie ettevõtte jaoks kohandatud lahendused

3. Kas laserkeevitus on parem kui MIG?

Võrreldes traditsiooniliste metalli inertgaasi (MIG) keevitusprotsessidega...

Laserkeevitamisel on mitmeid eeliseid:

1. Täpsus: Laserkiiri saab fokuseerida pisikesele 0,1–1 mm täpile, mis võimaldab väga täpseid ja korratavaid keevitusi. See on ideaalne väikeste ja suure tolerantsiga detailide jaoks.

2. Kiirus:Laseri keevituskiirus on palju suurem kui MIG-il, eriti õhemate metallide puhul. See parandab tootlikkust ja lühendab tsükliaegu.

3. Kvaliteet:Kontsentreeritud soojusallikas tekitab minimaalse moonutuse ja kitsad kuumusest mõjutatud tsoonid. Selle tulemuseks on tugevad ja kvaliteetsed keevisõmblused.

4. Automatiseerimine:Laserkeevitust on robootika ja CNC abil lihtne automatiseerida. See võimaldab keerukamaid mustreid ja paremat järjepidevust võrreldes käsitsi MIG-keevitusega.

5. Materjalid:Laserid suudavad ühendada paljusid materjalide kombinatsioone, sealhulgas mitme materjali ja erinevate metallide keevisõmblusi.

MIG-keevitamisel on siiskimõned eelisedlaseri kohal muudes rakendustes:

1. Maksumus:MIG-seadmete alginvesteering on madalam kui lasersüsteemidel.

2. Paksemad materjalid:MIG sobib paremini paksemate, üle 3 mm terasprofiilide keevitamiseks, kus laserkiire neeldumine võib olla problemaatiline.

3. Kaitsegaas:MIG kasutab keevitusala kaitsmiseks inertgaasi kilpi, laser aga sageli suletud kiirteed.

Seega kokkuvõttes eelistatakse laserkeevitust üldiselttäpsus, automatiseerimine ja keevituskvaliteet.

Kuid MIG jääb tootmises konkurentsivõimeliseks.paksemad mõõdud eelarve piires.

Õige protsess sõltub konkreetsest keevitusrakendusest ja detailide nõuetest.

4. Kas laserkeevitus on parem kui TIG-keevitus?

Volframelektroodiga inertgaasis (TIG) keevitamine on käsitsi teostatav ja kunstilist oskusteavet nõudev protsess, mis võimaldab õhukeste materjalide puhul suurepäraseid tulemusi anda.

Laserkeevitamisel on aga TIG-keevituse ees mõned eelised:

1. Kiirus:Laserkeevitus on tootmisrakendustes TIG-keevitusest oluliselt kiirem tänu oma automatiseeritud täpsusele. See parandab läbilaskevõimet.

2. Täpsus:Fokuseeritud laserkiir võimaldab positsioneerimistäpsust sajandikmillimeetri täpsusega. Inimese käsi TIG-keevitusega seda saavutada ei suuda.

3. Kontroll:Protsessi muutujaid, nagu soojussisend ja keevisõmbluse geomeetria, kontrollitakse laseriga täpselt, tagades partiilt partiile ühtlased tulemused.

4. Materjalid:TIG sobib kõige paremini õhemate juhtivate materjalide jaoks, samas kui laserkeevitus avab laiema valiku võimalusi mitme materjali kombinatsioonideks.

5. Automaatika: Robotlasersüsteemid võimaldavad täielikult automatiseeritud keevitamist ilma väsimuseta, samas kui TIG nõuab üldiselt operaatori täielikku tähelepanu ja oskusteavet.

TIG-keevitamisel on siiski eelisõhukese raadiusega täppistööd või sulamite keevitaminekus soojusenergia sisendit tuleb hoolikalt reguleerida. Nende rakenduste puhul on oskusliku tehniku osavus väärtuslik.

5. Mis on laserkeevituse puudus?

Nagu igal tööstusprotsessil, on ka laserkeevitusega seotud negatiivsed küljed, mida tuleks arvestada:

1. Maksumus: Kuigi suure võimsusega lasersüsteemid muutuvad taskukohasemaks, nõuavad need võrreldes teiste keevitusmeetoditega märkimisväärset kapitaliinvesteeringut.

2. Tarbekaubad:Gaasipihustid ja optika kuluvad aja jooksul ning need tuleb välja vahetada, mis suurendab omamise kulusid.

3. Ohutus:Kõrge intensiivsusega laserkiirega kokkupuute vältimiseks on vaja rangeid protokolle ja suletud ohutuskorpusi.

4. Koolitus:Operaatorid vajavad koolitust, et töötada ohutult ja hooldada laserkeevitusseadmeid.

5. Vaateväli:Laserkiir liigub sirgjooneliselt, seega võivad keerulised geomeetriad vajada mitut kiirt või tooriku ümberpaigutamist.

6. Imendumine:Teatud materjale, näiteks paksu terast või alumiiniumi, võib olla raske keevitada, kui need ei neela laseri spetsiifilist lainepikkust tõhusalt.

Nõuetekohaste ettevaatusabinõude, koolituse ja protsessi optimeerimise korral pakub laserkeevitus aga paljudes tööstuslikes rakendustes tootlikkuse, täpsuse ja kvaliteedi eeliseid.

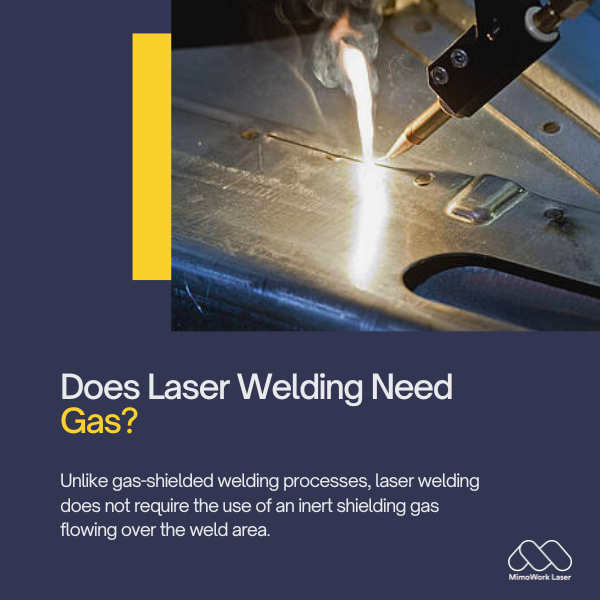

6. Kas laserkeevituseks on vaja gaasi?

Erinevalt gaasiga varjestatud keevitusprotsessidest ei vaja laserkeevitus inertset kaitsegaasi, mis voolaks üle keevitusala. Selle põhjuseks on:

1. Fokuseeritud laserkiir liigub läbi õhu, luues väikese, suure energiaga keevisvanni, mis sulatab ja ühendab materjalid.

2. Ümbritsev õhk ei ole ioniseeritud nagu gaasiplasmakaar ja see ei sega kiire ega keevisõmbluse teket.

3. Keevisõmblus tahkub kontsentreeritud kuumuse tõttu nii kiiresti, et see moodustub enne, kui oksiidid pinnale tekivad.

Teatud spetsiaalsete laserkeevitusrakenduste puhul võib abigaasi kasutamine siiski kasulik olla:

1. Reaktiivsete metallide, näiteks alumiiniumi puhul kaitseb gaas kuuma keevisvanni õhus oleva hapniku eest.

2. Võimsate laseritööde puhul stabiliseerib gaas plasmapilve, mis tekib sügava läbitungimisega keevitamise ajal.

3. Gaasijoad eemaldavad aurud ja prahi, et parandada kiire läbilaskvust määrdunud või värvitud pindadel.

Seega kokkuvõttes võib öelda, et kuigi inertgaas pole rangelt vajalik, võib see pakkuda eeliseid teatud keeruliste laserkeevitusrakenduste või materjalide puhul. Kuid protsess toimib sageli hästi ka ilma selleta.

Peaaegu kõiki metalle saab laserkeevitada, sealhulgasteras, alumiinium, titaan, nikkelsulamid ja palju muud.

Isegi erinevate metallide kombinatsioonid on võimalikud. Peamine on see, et nadpeab laserlainepikkust tõhusalt neelama.

Nii õhukesed lehed kui0,1 mm ja paksusega kuni 25 mmsaab tavaliselt laserkeevitada, olenevalt konkreetsest rakendusest ja laseri võimsusest.

Paksemate sektsioonide puhul võib olla vajalik mitmekordne keevitamine või spetsiaalsed optikad.

Absoluutselt. Robotiseeritud laserkeevitusrakke kasutatakse tavaliselt kiiretes ja automatiseeritud tootmiskeskkondades sellistes rakendustes nagu autotööstus.

Läbilaskekiirus on saavutatav mitu meetrit minutis.

Levinud laserkeevituse rakendusi võib leida järgmistest kohtadest:autotööstus, elektroonika, meditsiiniseadmed, lennundus, tööriistade/stantside ja väikeste täppisdetailide tootmine.

Tehnoloogia onpidevalt laienedes uutesse sektoritesse.

Arvesse võetavate tegurite hulka kuuluvad tooriku materjalid, suurus/paksus, läbilaskevõime vajadus, eelarve ja nõutav keevisõmbluse kvaliteet.

Hea mainega tarnijad aitavad teil valida teie konkreetse rakenduse jaoks sobiva laseritüübi, võimsuse, optika ja automatiseerimise.

Tüüpiliste laserkeevitustehnikate hulka kuuluvad põkk-, üla-, nurk-, augu- ja kattega keevisõmblused.

Remondi- ja prototüüpimisrakenduste jaoks on tekkimas ka uuenduslikke meetodeid, näiteks laseriga lisandite tootmine.

Jah, laserkeevitus sobib hästi kõrge väärtusega komponentide täppisremondiks.

Kontsentreeritud soojusjuhtivus minimeerib alusmaterjalide täiendavat kahjustamist remondi ajal.

Kas soovite laserkeevitusmasinaga alustada?

Miks mitte kaaluda meiega?

Postituse aeg: 12. veebruar 2024