Laserkeevituse peamine eesmärk on parandada õhukeseinaliste materjalide ja täppisdetailide keevitamise efektiivsust ja kvaliteeti. Täna ei räägi me laserkeevituse eelistest, vaid keskendume sellele, kuidas laserkeevituseks kaitsegaase õigesti kasutada.

Miks kasutada laserkeevitamisel kaitsegaasi?

Laserkeevituses mõjutab kaitsegaas keevisõmbluse moodustumist, kvaliteeti, sügavust ja laiust. Enamasti on abigaasi puhumisel keevisõmblusele positiivne mõju, kuid see võib kaasa tuua ka kahjulikke mõjusid.

Kui puhute kaitsegaasi õigesti, aitab see teil:

✦Kaitseb tõhusalt keevisvanni, et vähendada või isegi vältida oksüdeerumist

✦Vähendage tõhusalt keevitusprotsessis tekkivat pritsimist

✦Vähendab tõhusalt keevisõmbluse poore

✦Aitab keevisvannil tahkumisel ühtlaselt jaotuda, et keevisõmblusel oleks puhas ja sile serv

✦Metallist aurupilve või plasmapilve varjestav mõju laserile väheneb tõhusalt ja laseri efektiivne kasutusmäär suureneb.

Niikaua kuikaitsegaasi tüüp, gaasi voolukiirus ja puhumisrežiimi valikKui need on õiged, saate keevitamisel ideaalse tulemuse. Kaitsegaasi vale kasutamine võib aga samuti keevitust negatiivselt mõjutada. Vale tüüpi kaitsegaasi kasutamine võib põhjustada keevisõmbluse pragunemist või keevituse mehaaniliste omaduste vähenemist. Liiga kõrge või liiga madal gaasi voolukiirus võib põhjustada keevisõmbluse tõsisemat oksüdeerumist ja keevisvannis oleva metalli tõsiseid väliseid häireid, mille tulemuseks on keevisõmbluse kokkuvarisemine või ebaühtlane moodustumine.

Kaitsegaasi tüübid

Laserkeevituse tavaliselt kasutatavad kaitsegaasid on peamiselt N2, Ar ja He. Nende füüsikalised ja keemilised omadused on erinevad, seega on ka nende mõju keevisõmblustele erinev.

Lämmastik (N2)

N2 ionisatsioonienergia on mõõdukas, kõrgem kui Ar-il ja madalam kui He-l. Laseri kiirguse all püsib N2 ionisatsiooniaste ühtlane, mis aitab paremini vähendada plasmapilve teket ja suurendada laseri efektiivset kasutusmäära. Lämmastik võib teatud temperatuuril reageerida alumiiniumsulamite ja süsinikterasega, moodustades nitriide, mis parandavad keevisõmbluse rabedust ja vähendavad sitkust ning avaldavad keevisliidete mehaanilistele omadustele suurt negatiivset mõju. Seetõttu ei ole alumiiniumsulamite ja süsinikterase keevitamisel soovitatav lämmastikku kasutada.

Lämmastiku ja roostevaba terase vaheline keemiline reaktsioon, mis tekib lämmastiku abil, võib parandada keevisõmbluse tugevust, mis omakorda parandab keevisõmbluse mehaanilisi omadusi. Seega saab roostevaba terase keevitamisel kasutada kaitsegaasina lämmastikku.

Argoon (Ar)

Argooni ionisatsioonienergia on suhteliselt madal ja laseri toimel selle ionisatsiooniaste suureneb. Seega ei suuda argoon kaitsegaasina plasmapilvede teket tõhusalt kontrollida, mis vähendab laserkeevituse efektiivset kasutusmäära. Tekib küsimus: kas argoon on halb kandidaat kaitsegaasina keevitamiseks? Vastus on eitav. Kuna argoon on inertgaas, reageerib see enamiku metallidega raskesti ja argooni kasutamine on odav. Lisaks on argooni tihedus suur, mis soodustab keevissula pinnale vajumist ja kaitseb keevissula paremini, mistõttu saab argooni kasutada tavapärase kaitsegaasina.

Heelium (He)

Erinevalt argoonist on heeliumil suhteliselt kõrge ionisatsioonienergia, mis võimaldab plasmapilvede teket kergesti kontrollida. Samal ajal ei reageeri heelium ühegi metalliga. See on tõeliselt hea valik laserkeevituseks. Ainus probleem on see, et heelium on suhteliselt kallis. Masstootmises metalltooteid pakkuvate tootjate jaoks lisab heelium tootmiskuludele tohutu summa. Seega kasutatakse heeliumi üldiselt teadusuuringutes või väga kõrge lisandväärtusega toodete puhul.

Kuidas kaitsegaasi puhuda?

Esiteks tuleb selgelt öelda, et keevisõmbluse nn "oksüdeerumine" on vaid üldnimetus, mis teoreetiliselt viitab keevisõmbluse ja õhus leiduvate kahjulike komponentide vahelisele keemilisele reaktsioonile, mis viib keevisõmbluse halvenemiseni. Tavaliselt reageerib keevismetall teatud temperatuuril õhus oleva hapniku, lämmastiku ja vesinikuga.

Keevisõmbluse "oksüdeerumise" vältimiseks tuleb vähendada või vältida selliste kahjulike komponentide ja kõrge temperatuuriga keevismetalli vahelist kokkupuudet. See ei toimu mitte ainult sulametallis, vaid kogu perioodi jooksul alates keevismetalli sulamisest kuni sulametalli tahkestumiseni ja temperatuuri langemiseni teatud temperatuurini.

Kaks peamist viisi kaitsegaasi puhumiseks

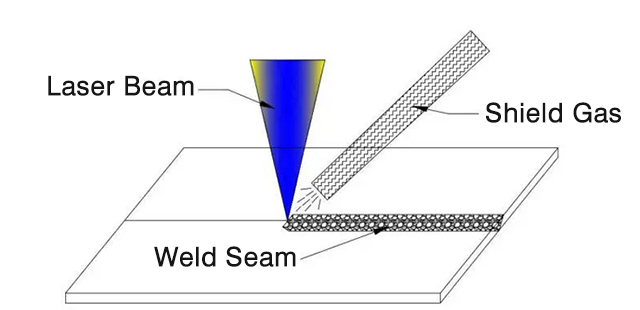

▶Üks puhub külgteljele kaitsegaasi, nagu on näidatud joonisel 1.

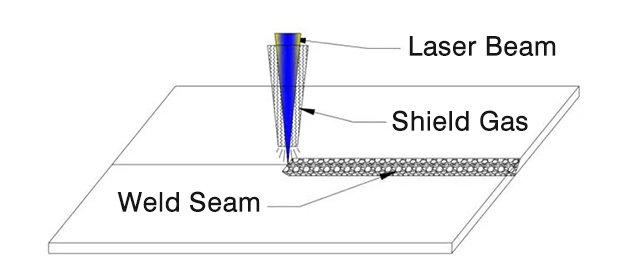

▶Teine on koaksiaalne puhumismeetod, nagu on näidatud joonisel 2.

Joonis 1.

Joonis 2.

Kahe puhumismeetodi valik sõltub paljudest aspektidest. Üldiselt on soovitatav kasutada külgpuhumisega kaitsegaasi meetodit.

Mõned näited laserkeevitusest

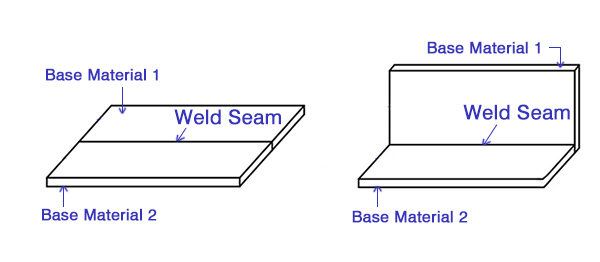

1. Sirge rant-/joonkeevitus

Nagu joonisel 3 näidatud, on toote keevisõmbluse kuju lineaarne ja vuugi kuju võib olla põkk-, ülekatte-, negatiivne nurk- või kattuva keevisõmbluse vorm. Seda tüüpi toote puhul on parem kasutada külgteljega puhuvat kaitsegaasi, nagu on näidatud joonisel 1.

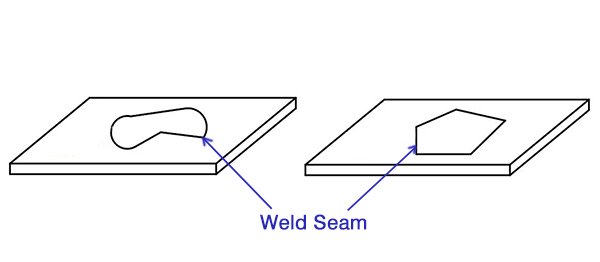

2. Lähikujuline või -ala keevitamine

Nagu joonisel 4 näidatud, on toote keevisõmbluse kuju suletud muster, näiteks tasapinnaline ümbermõõt, tasapinnaline mitmepoolne kuju, tasapinnaline mitmesegmendiline lineaarne kuju jne. Ühendusvorm võib olla põkk-ühendus, vööühendus, kattuva keevitusega jne. Seda tüüpi toote puhul on parem kasutada koaksiaalset kaitsegaasi meetodit, nagu on näidatud joonisel 2.

Kaitsegaasi valik mõjutab otseselt keevituse kvaliteeti, efektiivsust ja tootmiskulusid, kuid keevitusmaterjalide mitmekesisuse tõttu on keevitusgaasi valik tegelikus keevitusprotsessis keerukam ja nõuab põhjalikku kaalumist, arvestades keevitusmaterjali, keevitusmeetodit, keevitusasendit ja keevitusefekti nõudeid. Keevituskatsete abil saab valida sobivaima keevitusgaasi paremate tulemuste saavutamiseks.

Huvitatud laserkeevitusest ja valmis õppima, kuidas valida kaitsegaasi

Seotud lingid:

Postituse aeg: 10. okt 2022