Filtreerimiskanga laserlõikur:

Filtreerimistööstuse ümberkujundamine

Sissejuhatus:

Olulised asjad, mida enne sukeldumist teada

Filtreerimise dünaamilises maailmas, kus kvaliteet ja efektiivsus on esmatähtsad, mängivad filtrikangaste lõikamiseks kasutatavad meetodid filtritoodete üldise efektiivsuse määramisel olulist rolli.

Traditsioonilised lõikemeetodid on sageli suutnud selle tööstusharu täpsetele nõudmistele vastata, mis on viinud selliste täiustatud tehnoloogiate kasutuselevõtuni nagu laserlõikus, eriti CO₂-lasersüsteemid.

Filtreerimiskanga rakendused

See artikkel uurib eurolaser CO₂ laserlõikustehnoloogia eeliseid filtreerimistööstuses.

Tõstatades esile selle täpsust, puhtaid servi ja materjalide mitmekülgsust.

Samuti käsitletakse rakendusi erinevates sektorites.

Näidatakse, kuidas laserlõikus suurendab tootlikkust ja parandab filtreerimistoodete kvaliteeti.

See artikkel käsitleb laserlõikurite kasutamise laiaulatuslikke eeliseid filtreerimiskangaste puhul, rõhutades CO₂ laserlõikurite eeliseid.

1. Täpsus ja korrektsus:

Laserlõikustehnoloogia on tuntud oma erakordse täpsuse poolest, mis võimaldab tootjatel saavutada lõikeid, mis vastavad rangetele spetsifikatsioonidele.

See täpsusaste on eriti oluline filtreerimistööstuses, kus isegi väikseim kõrvalekalle võib filtri jõudlust kahjustada.

CO₂-laserid töötavad fokuseeritud kiirega, mis suudab minimaalse tolerantsiga läbi lõigata mitmesuguseid materjale, tagades, et iga filtreerimiskanga tükk on kohandatud täpsete mõõtmetega.

2. Puhtad servad ja parem vastupidavus:

Laserlõikuse üks olulisemaid eeliseid on puhaste ja suletud servade tootmine.

Laseri tekitatud kõrge kuumus mitte ainult ei lõika materjale läbi, vaid sulatab ja ühendab ka servad, hoides ära narmendamise.

See omadus on filtreerimiskangaste puhul ülioluline, kuna puhtad servad suurendavad toodete üldist vastupidavust ja eluiga.

Lisaks aitab suurepärane viimistlus kaasa esteetilisele atraktiivsusele, mis võib olla oluline tarbijatele suunatud rakendustes.

3. Materjalikäitluse mitmekülgsus:

Laserlõikurid on uskumatult mitmekülgsed ja saavad hakkama paljude materjalidega, sealhulgas nii sünteetiliste kangaste kui ka looduslike kiududega.

See kohanemisvõime on eriti kasulik filtreerimistööstuses, kus tootjad peavad sageli olenevalt rakendusest erinevaid materjale vahetama.

Võimalus lõigata lausriideid, vahtmaterjale ja komposiitmaterjale ilma ulatusliku ümberkonfigureerimiseta võimaldab suuremat paindlikkust ja reageerimisvõimet turu nõudmistele.

4. Vähendatud materjalijäätmed:

Materjalitõhusus on tootmises ülioluline kaalutlus.

Laserlõikus vähendab jäätmeid, tekitades täpseid lõikeid, mis maksimeerivad tooraine kasutamist.

Võimalus lõikeid materjalilehel tihedalt kokku paigutada vähendab jääke, võimaldades tootjatel oma ressursse optimeerida.

See jäätmete vähendamine mitte ainult ei alanda tootmiskulusid, vaid minimeerib ka keskkonnamõju, mis on kooskõlas tänapäeva turul üha olulisemate jätkusuutlikkuse eesmärkidega.

5. Kiirus ja efektiivsus:

Lasertehnoloogia kiire lõikamisvõime suurendab märkimisväärselt tootmisvõimsust.

Lasersüsteemid saavad töötada pidevalt ja suurel kiirusel, võimaldades tootjatel täita lühikesi tähtaegu ilma kvaliteeti ohverdamata.

See efektiivsus on eriti kasulik tööstusharudes, kus turule jõudmise aeg on kriitilise tähtsusega, kuna võime kiiresti toota kvaliteetseid filtreerimiskangaid võib anda konkurentsieelise.

6. Automatiseerimine ja kohandamine:

Kaasaegne laserlõikustehnoloogia hõlmab selliseid funktsioone nagu täppispingetus ja automaatsed sorteerimissüsteemid, mis hõlbustavad sujuvat integreerimist automatiseeritud tootmisliinidesse.

See automatiseerimine vähendab käsitsi sekkumise vajadust, minimeerides tööjõukulusid ja inimlike vigade võimalust.

Lisaks saab tööalasid kohandada vastavalt konkreetsetele tootmisvajadustele, suurendades seeläbi tegevuse paindlikkust.

Selles videos demonstreerime filtrikangast laserlõikuse protsessi, rõhutades õige materjali ja lasersätete valimise olulisust optimaalse jõudluse saavutamiseks.

Jälgige, kuidas me oma disaini ette valmistame ja laserlõikuri seadistame, tagades täpsed lõiked tõhusa filtreerimise jaoks.

Lõpuks tutvustame valmistöid ja arutame nende erinevaid rakendusi käsitöös ja tööstuses!

Filtreerimistööstuses kasutatakse tavaliselt mitmeid materjale, mis sobivad hästi laserlõikuseks:

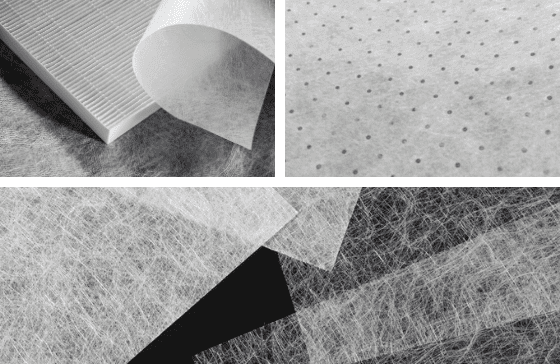

Lausriie

Need sobivad ideaalselt õhu ja vedeliku filtreerimiseks tänu oma suurepärastele filtreerimisomadustele ja konstruktsiooni terviklikkusele.

Vahud

Vahtmaterjale kasutatakse laialdaselt heli ja õhu filtreerimiseks ning neid saab lõigata täpselt vastavalt konkreetsetele disaininõuetele.

Komposiitmaterjalid

Pakkudes suuremat vastupidavust ja tugevust, on need materjalid hädavajalikud nõudlike filtreerimisülesannete jaoks, mis nõuavad vastupidavaid lahendusi.

Täiustatud materjalide ühilduvus

CO₂ laserlõikurid on spetsiaalselt loodud filtrite tootmisel kasutatavate tehniliste tekstiilide laia valiku töötlemiseks.

Nende inseneritöö võimaldab tõhusalt töödelda selliseid materjale nagu lausriie, vahud ja komposiitmaterjalid, mida sageli kasutatakse erinevates filtreerimisrakendustes.

See täiustatud ühilduvus tagab, et tootjad saavad saavutada optimaalseid tulemusi erinevates tootesarjades.

Rakendusnäited

Süsteemide mitmekülgsus ilmneb nende rakendamises mitmes sektoris, sealhulgas:

Autode filtrid:

Täppislõigatud filtreerimiskangad on sõidukite õhu- ja õlifiltrisüsteemide jaoks hädavajalikud, tagades optimaalse jõudluse ja pikaealisuse.

Õhupuhastussüsteemid:

Kvaliteetsed filtrid, mis on valmistatud hoolikalt lõigatud kangastest, on elamu- ja tööstuskeskkonna õhukvaliteedi säilitamiseks üliolulised.

Meditsiiniseadmed:

Tervishoius on efektiivne filtreerimine ülioluline selliste seadmete puhul nagu kirurgilised maskid ja ventilaatorid, kus puhtuse ja töökindluse kõrged standardid on kohustuslikud.

• Tööala (L * P): 1300 mm * 900 mm

• Laseri võimsus: 100W/150W/300W

• Tööala (L * P): 1800 mm * 1000 mm

• Laseri võimsus: 100W/150W/300W

Kokkuvõtteks

Laserlõikustehnoloogia integreerimine, eriti selliste täiustatud süsteemide nagu CO₂ laserlõikurite kaudu, on filtreerimiskangaste tootmist revolutsiooniliselt muutnud.

Selle tehnoloogia eelised ulatuvad täpsusest ja kiirusest kuni materjalide mitmekülgsuseni, suurendades tootlikkust ning panustades filtreerimistoodete üldisesse kvaliteeti ja efektiivsusse.

Tööstuse pideva arenguga jääb laserlõikus kahtlemata filtreerimissektori innovatsiooni esirinnas, sillutades teed parematele filtreerimislahendustele, mis vastavad nii tarbijate kui ka tööstusharude kasvavatele nõudmistele.

K: Kas laserlõikuri kasutamisel on ohutusnõudeid?

V: Jah, laserlõikuri kasutamisel on ohutus ülioluline. Peamised kaalutlused on järgmised:

• Sobivate isikukaitsevahendite (IKV) kandmine

• Kahjulike aurude vältimiseks korraliku ventilatsiooni tagamine

• Tootja juhiste järgimine käitamise ja hooldamise osas

K: Mida peaksin filtreerimiskangaste laserlõikuri valimisel arvestama?

A: Arvestage järgmiste teguritega:

• Lõikeala suurus: veenduge, et see vastab teie tootmisvajadustele.

• Laseri võimsus: Suurem võimsus võimaldab lõigata paksemaid materjale.

• Tarkvara ühilduvus: See peaks teie disainitarkvaraga sujuvalt töötama.

• Tugi ja koolitus: otsige tootjaid, kes pakuvad igakülgset tuge ja koolitust.

K: Milline on laserlõikuri tüüpiline hooldusvajadus?

A: Regulaarne hooldus võib hõlmata järgmist:

• Läätse ja peeglite puhastamine

• Lasertoru kontrollimine ja vajadusel vahetamine

• Jahutussüsteemi nõuetekohase toimimise tagamine

• Regulaarne kalibreerimine ja täpsuse testimine

K: Kas laserlõikurid saavad hakkama suurte tootmismahtudega?

V: Jah, tänapäevased laserlõikurid on loodud suure läbilaskevõime jaoks ja suudavad tõhusalt käsitseda suuri tootmismahtusid, mistõttu sobivad need tööstuslikuks kasutamiseks.

Kas on ideid filtreerimislaserlõikuri kohta?

Tule meile rääkima!

Kas teil on küsimusi filterkanga laserlõikusmasina kohta?

Postituse aeg: 08.01.2025