Kuidas valida laserkeevituseks parimad gaasisegud?

Tüübid, eelised ja rakendused

Sissejuhatus:

Olulised asjad, mida enne sukeldumist teada

Laserkeevitus on ülitäpne keevitusmeetod, mille puhul töödeldava materjali sulatamiseks kasutatakse laserkiirt, mis seejärel pärast jahutamist keevisõmbluse moodustab. Laserkeevituses mängib gaasil võtmerolli.

Kaitsegaas mõjutab mitte ainult keevitusõmbluse moodustumist, kvaliteeti, läbitungimist ja läbitungimislaiust, vaid mõjutab otseselt ka laserkeevituse kvaliteeti ja efektiivsust.

Milliseid gaase on laserkeevituseks vaja?See artikkel vaatleb põhjalikultLaserkeevitusgaaside olulisus, kasutatavad gaasid ja nende toime.

Samuti soovitameparim laserkeevitusseadeteie vajaduste jaoks.

Miks on laserkeevituseks vaja gaasi?

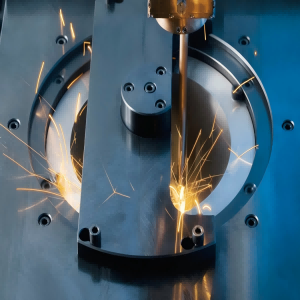

Laserkiirega keevitamine

Laserkeevitusprotsessi käigus suunatakse suure energiatihedusega laserkiir tooriku keevitusalale.

Põhjustab töödeldava detaili pinnamaterjali kohest sulamist.

Laserkeevituse ajal on keevitusala kaitsmiseks vaja gaasi.

Kontrollige temperatuuri, parandage keevisõmbluse kvaliteeti ja kaitske optilist süsteemi.

Sobiva gaasitüübi ja tarneparameetrite valimine on tõhusa toimimise tagamisel olulised tegurid.

Ja stabiilne laserkeevitusprotsess ning kvaliteetsete keevitustulemuste saamine.

1. Keevitusalade kaitse

Laserkeevitusprotsessi ajal puutub keevisõmbluse ala kokku väliskeskkonnaga ning seda mõjutavad kergesti õhus olevad hapnikud ja muud gaasid.

Hapnik käivitab oksüdatsioonireaktsioonid, mis võivad halvendada keevisõmbluse kvaliteeti ning tekitada poore ja suletisi. Keevisõmblust saab hapnikuga saastumise eest tõhusalt kaitsta, kui keevituspiirkonda suunata sobivat gaasi, tavaliselt inertgaasi, näiteks argooni.

2. Soojuse kontroll

Gaasi valik ja varustus aitavad kontrollida keevitusala temperatuuri. Gaasi voolukiiruse ja tüübi reguleerimisega saab mõjutada keevitusala jahutuskiirust. See on oluline keevitamise ajal kuummõjutsooni (HAZ) kontrollimiseks ja termilise moonutuse vähendamiseks.

3. Parem keevisõmbluse kvaliteet

Mõned abigaasid, näiteks hapnik või lämmastik, võivad parandada keevisõmbluse kvaliteeti ja jõudlust. Näiteks hapniku lisamine võib parandada keevisõmbluse läbitungimist ja suurendada keevituskiirust, mõjutades samal ajal ka keevisõmbluse kuju ja sügavust.

4. Gaasi jahutamine

Laserkeevitamisel mõjutavad keevitusala tavaliselt kõrged temperatuurid. Gaasjahutussüsteemi kasutamine aitab keevitusala temperatuuri kontrollida ja ülekuumenemist vältida. See on oluline keevitusala termilise pinge vähendamiseks ja keevituskvaliteedi parandamiseks.

Automatiseeritud laserkiirkeevitus

5. Optiliste süsteemide gaasikaitse

Laserkiir fokuseeritakse keevitusalale optilise süsteemi abil.

Jooteprotsessi käigus tekkiv sula materjal ja aerosoolid võivad optilisi komponente saastata.

Gaaside keevituspiirkonda viimine vähendab saastumisohtu ja pikendab optilise süsteemi eluiga.

1. Kaitsegaas:

Kaitsegaasid, mida mõnikord nimetatakse ka "inertgaasideks", mängivad laserkeevitusprotsessis olulist rolli. Laserkeevitusprotsessides kasutatakse keevisvanni kaitsmiseks sageli inertgaase. Laserkeevituses tavaliselt kasutatavate kaitsegaaside hulka kuuluvad peamiselt argoon ja neoon. Nende füüsikalised ja keemilised omadused on erinevad, seega on ka nende mõju keevisõmblusele erinev.

Kaitsegaas:Argoon

Argoon on üks enimkasutatavaid inertgaase.

Laseri toimel on sellel kõrge ionisatsiooniaste, mis ei soodusta plasmapilvede moodustumise kontrollimist, millel on teatav mõju laserite efektiivsele kasutamisele.

Argooni inertne olemus hoiab selle jootmisprotsessist eemal, samal ajal hajutab see hästi soojust, aidates kontrollida jootepiirkonna temperatuuri.

Kaitsegaas:Neoon

Neooni kasutatakse sageli inertgaasina, sarnaselt argooniga, ja seda kasutatakse peamiselt keevitusala kaitsmiseks hapniku ja muude väliskeskkonna saasteainete eest.

Oluline on märkida, et neoon ei sobi kõigi laserkeevitusrakenduste jaoks.

Seda kasutatakse peamiselt mõnede spetsiaalsete keevitustööde jaoks, näiteks paksemate materjalide keevitamiseks või sügavamate keevisõmbluste vajalikkuse korral.

2. Abigaas:

Laserkeevitusprotsessi käigus saab lisaks peamisele kaitsegaasile kasutada ka abigaase, et parandada keevituse tulemuslikkust ja kvaliteeti. Järgnevalt on toodud mõned laserkeevituses kasutatavad levinumad abigaasid.

Abigaas:Hapnik

Hapnikku kasutatakse tavaliselt abigaasina ja seda saab kasutada keevitamise ajal kuumuse ja keevitussügavuse suurendamiseks.

Hapniku lisamine võib suurendada keevituskiirust ja läbitungimist, kuid seda tuleb hoolikalt kontrollida, et vältida liigse hapniku põhjustatud oksüdatsiooniprobleeme.

Abigaas:Vesinik/vesiniku segu

Vesinik parandab keevisõmbluste kvaliteeti ja vähendab poorsuse teket.

Argooni ja vesiniku segusid kasutatakse mõnes erirakenduses, näiteks roostevaba terase keevitamisel. Segu vesinikusisaldus on tavaliselt vahemikus 2–15%.

Kaitsegaas:Lämmastik

Lämmastikku kasutatakse laserkeevitamisel sageli ka abigaasina.

Lämmastiku ionisatsioonienergia on mõõdukas, kõrgem kui argoonil ja madalam kui vesinikul.

Ionisatsiooniaste saavutatakse üldiselt laseri toimel. See aitab paremini vähendada plasmapilvede teket, tagada kvaliteetsemad keevisõmblused ja parem välimus ning vähendada hapniku mõju keevisõmblustele.

Lämmastikku saab kasutada ka keevitusala temperatuuri reguleerimiseks ja mullide ning pooride tekke vähendamiseks.

Kaitsegaas:Heelium

Heeliumi kasutatakse tavaliselt suure võimsusega laserkeevituseks, kuna sellel on madal soojusjuhtivus ja see ei ioniseeru kergesti, võimaldades laseril sujuvalt läbida ja kiireenergial takistusteta töödeldava pinnani jõuda.

Soodustab suurema võimsusega keevitamist. Heeliumi saab kasutada ka keevituskvaliteedi parandamiseks ja keevitustemperatuuri reguleerimiseks. See on laserkeevitamisel kõige tõhusam kaitsegaas, kuid suhteliselt kallis.

3. Jahutusgaas:

Jahutusgaasi kasutatakse laserkeevituse ajal sageli keevitusala temperatuuri reguleerimiseks, ülekuumenemise vältimiseks ja keevituskvaliteedi säilitamiseks. Järgnevalt on toodud mõned levinumad jahutusgaasid:

Jahutusgaas/keskkond:Vesi

Vesi on tavaline jahutuskeskkond, mida sageli kasutatakse lasergeneraatorite ja laserkeevitusoptiliste süsteemide jahutamiseks.

Vesijahutussüsteemid aitavad säilitada lasergeneraatori ja optiliste komponentide stabiilset temperatuuri, et tagada laserkiire stabiilsus ja jõudlus.

Jahutusgaas/keskkond:Atmosfäärigaasid

Mõnes laserkeevitusprotsessis saab jahutamiseks kasutada ümbritseva atmosfääri gaase.

Näiteks lasergeneraatori optilises süsteemis võib ümbritsev atmosfäärigaas pakkuda jahutavat efekti.

Jahutusgaas/keskkond:Inertsed gaasid

Jahutusgaasidena saab kasutada ka inertgaase, näiteks argooni ja lämmastikku.

Neil on madalam soojusjuhtivus ja neid saab kasutada keevitusala temperatuuri reguleerimiseks ja kuumusest mõjutatud tsooni (HAZ) vähendamiseks.

Jahutusgaas/keskkond:Vedel lämmastik

Vedel lämmastik on äärmiselt madala temperatuuriga jahutuskeskkond, mida saab kasutada äärmiselt suure võimsusega laserkeevituseks.

See tagab väga tõhusa jahutusefekti ja temperatuuri kontrolli keevituspiirkonnas.

4. Segatud gaas:

Gaasisegusid kasutatakse keevitamisel tavaliselt protsessi erinevate aspektide, näiteks keevituskiiruse, läbitungimissügavuse ja kaare stabiilsuse optimeerimiseks. Gaasisegusid on kahte peamist tüüpi: binaarsed ja ternaarsed segud.

Binaarsed gaasisegud:Argoon + hapnik

Väikese koguse hapniku lisamine argoonile parandab kaare stabiilsust, puhastab keevisvanni ja suurendab keevituskiirust. Seda segu kasutatakse tavaliselt süsinikterase, madallegeeritud terase ja roostevaba terase keevitamiseks.

Binaarsed gaasisegud:Argoon + süsinikdioksiid

CO₂ lisamine argoonile suurendab keevitustugevust ja korrosioonikindlust, vähendades samal ajal pritsmeid. Seda segu kasutatakse sageli süsinikterase ja roostevaba terase keevitamiseks.

Binaarsed gaasisegud:Argoon + vesinik

Vesinik suurendab kaare temperatuuri, parandab keevituskiirust ja vähendab keevitusdefekte. See on eriti kasulik niklipõhiste sulamite ja roostevaba terase keevitamisel.

Kolmekomponendilised gaasisegud:Argoon + hapnik + süsinikdioksiid

See segu ühendab endas nii argooni-hapniku kui ka argooni-CO₂ segude eelised. See vähendab pritsmeid, parandab keevisvanni voolavust ja keevituse kvaliteeti. Seda kasutatakse laialdaselt erineva paksusega süsinikterase, madallegeeritud terase ja roostevaba terase keevitamiseks.

Kolmekomponendilised gaasisegud:Argoon + heelium + süsinikdioksiid

See segu aitab parandada kaare stabiilsust, tõstab keevisvanni temperatuuri ja kiirendab keevitust. Seda kasutatakse lühisvoolukaarkeevituses ja raskekeevitusrakendustes, pakkudes paremat kontrolli oksüdeerumise üle.

Gaasi valik erinevates rakendustes

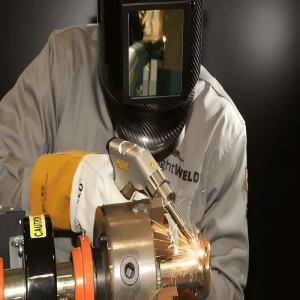

Käeshoitav laserkeevitus

Laserkeevituse erinevates rakendustes on sobiva gaasi valimine ülioluline, sest erinevad gaasikombinatsioonid võivad anda erineva keevituskvaliteedi, -kiiruse ja -tõhususe. Siin on mõned juhised, mis aitavad teil valida oma konkreetse rakenduse jaoks õige gaasi:

Keevitusmaterjali tüüp:

Roostevaba terastavaliselt kasutabArgoon või argooni ja vesiniku segu.

Alumiinium ja alumiiniumisulamidsageli kasutavadPuhas argoon.

Titaanisulamidsageli kasutavadLämmastik.

Kõrge süsinikusisaldusega terasedsageli kasutavadHapnik abigaasina.

Keevituskiirus ja läbitungimiskiirus:

Kui on vaja suuremat keevituskiirust või sügavamat läbitungimist keevitamisel, saab gaasikombinatsiooni reguleerida. Hapniku lisamine parandab sageli kiirust ja läbitungimist, kuid oksüdatsiooniprobleemide vältimiseks tuleb seda hoolikalt kontrollida.

Soojusmõjutsooni (HAZ) kontroll:

Sõltuvalt puhastatavast materjalist võib puhastusprotsessi käigus tekkida ohtlikke jäätmeid, mis vajavad erilisi käitlemisprotseduure. See võib laserpuhastusprotsessi kogukulusid suurendada.

Keevituskvaliteet:

Mõned gaasikombinatsioonid võivad parandada keevisõmbluste kvaliteeti ja välimust. Näiteks lämmastik võib parandada välimust ja pinnakvaliteeti.

Pooride ja mullide kontroll:

Rakenduste puhul, mis nõuavad väga kvaliteetseid keevisõmblusi, tuleb pöörata erilist tähelepanu pooride ja mullide tekkele. Õige gaasivalik aitab vähendada nende defektide ohtu.

Varustuse ja kulude kaalutlused:

Gaasivalikut mõjutavad ka seadmete tüüp ja maksumus. Mõned gaasid võivad vajada spetsiaalseid varustussüsteeme või kõrgemaid hindu.

Konkreetsete rakenduste puhul on soovitatav teha koostööd keevitusinseneri või professionaalse laserkeevitusseadmete tootjaga, et saada professionaalset nõu ja optimeerida keevitusprotsessi.

Enne lõpliku gaasikombinatsiooni valimist on tavaliselt vaja teha teatavaid katseid ja optimeerimist.

Sõltuvalt konkreetsest rakendusest saab optimaalsete keevitustingimuste leidmiseks proovida erinevaid gaasikombinatsioone ja parameetreid.

Asjad, mida peate teadma: käeshoitav laserkeevitus

Soovitatav laserkeevitusseade

Metalli- ja materjalitöötlusülesannete optimeerimiseks on õigete seadmete valimine oluline. MimoWork Laser soovitab järgmistKäeshoitav laserkeevitusseadetäpseks ja tõhusaks metallide ühendamiseks.

Suur mahtuvus ja võimsus erinevateks keevitusrakendusteks

2000W käeshoitavat laserkeevitusseadet iseloomustab väike masina suurus, kuid särav keevituskvaliteet.

Stabiilne kiudlaserallikas ja ühendatud kiudkaabel tagavad ohutu ja stabiilse laserkiire edastamise.

Suure võimsusega laserkeevituse võtmeauk on täiuslik ja võimaldab keevitusliite tugevamaks muuta isegi paksu metalli puhul.

Kompaktse ja väikese välimusega kaasaskantav laserkeevitusseade on varustatud liikuva käeshoitava laserkeevituspüstoliga, mis on kerge ja mugav mitme laseriga keevitamiseks mis tahes nurga all ja pinnal.

Valikulised erinevat tüüpi laserkeevitusdüüsid ja automaatsed traadi etteandesüsteemid muudavad laserkeevituse lihtsamaks ja algajatele sobivamaks.

Kiire laserkeevitus suurendab oluliselt teie tootmise efektiivsust ja toodangut, võimaldades samal ajal suurepärast laserkeevitustulemust.

Kokkuvõte

Lühidalt öeldes tuleb laserkeevitamisel kasutada gaasi keevitusalade kaitsmiseks, temperatuuri kontrollimiseks, keevituskvaliteedi parandamiseks ja optiliste süsteemide kaitsmiseks. Sobivate gaasitüüpide ja -varustusparameetrite valimine on oluline tegur tõhusa ja stabiilse laserkeevitusprotsessi tagamisel ning kvaliteetsete keevitustulemuste saavutamisel. Erinevad materjalid ja rakendused võivad konkreetsete keevitusnõuete täitmiseks vajada erinevaid gaasitüüpe ja segatud proportsioone.

Võtke meiega juba täna ühendustet saada lisateavet meie laserlõikurite ja selle kohta, kuidas need saavad teie lõikeprotsessi optimeerida.

Seotud lingid

Kas on ideid laserkeevitusmasinate kohta?

Postituse aeg: 13. jaanuar 2025