جوشکاری لیزری عمدتاً با هدف بهبود راندمان جوشکاری و کیفیت مواد دیواره نازک و قطعات دقیق انجام میشود. امروز قصد نداریم در مورد مزایای جوشکاری لیزری صحبت کنیم، بلکه بر نحوه صحیح استفاده از گازهای محافظ برای جوشکاری لیزری تمرکز خواهیم کرد.

چرا از گاز محافظ برای جوشکاری لیزر استفاده کنیم؟

در جوشکاری لیزری، گاز محافظ بر شکلدهی جوش، کیفیت جوش، عمق جوش و عرض جوش تأثیر میگذارد. در بیشتر موارد، دمیدن گاز کمکی تأثیر مثبتی بر جوش خواهد داشت، اما ممکن است اثرات نامطلوبی نیز به همراه داشته باشد.

وقتی گاز محافظ را به درستی بدمید، به شما کمک میکند:

✦به طور موثر از حوضچه جوش محافظت کنید تا اکسیداسیون را کاهش داده یا حتی از آن جلوگیری کنید

✦به طور موثر پاشش تولید شده در فرآیند جوشکاری را کاهش دهید

✦منافذ جوش را به طور موثر کاهش دهید

✦به پخش یکنواخت حوضچه جوش هنگام انجماد کمک میکند، به طوری که درز جوش لبهای تمیز و صاف داشته باشد.

✦اثر حفاظتی توده بخار فلزی یا ابر پلاسما بر روی لیزر به طور مؤثر کاهش مییابد و میزان استفاده مؤثر از لیزر افزایش مییابد.

تا زمانی کهانتخاب نوع گاز محافظ، سرعت جریان گاز و حالت دمیدناگر درست باشند، میتوانید به نتیجه ایدهآل جوشکاری برسید. با این حال، استفاده نادرست از گاز محافظ نیز میتواند بر جوشکاری تأثیر منفی بگذارد. استفاده از نوع نامناسب گاز محافظ ممکن است منجر به ایجاد ترک در جوش یا کاهش خواص مکانیکی جوش شود. سرعت جریان گاز خیلی زیاد یا خیلی کم ممکن است منجر به اکسیداسیون جدیتر جوش و تداخل خارجی جدی مواد فلزی داخل حوضچه جوش شود که منجر به فروپاشی جوش یا شکلگیری ناهموار آن میشود.

انواع گاز محافظ

گازهای محافظ رایج مورد استفاده در جوشکاری لیزری عمدتاً N2، Ar و He هستند. خواص فیزیکی و شیمیایی آنها متفاوت است، بنابراین اثرات آنها بر جوش نیز متفاوت است.

نیتروژن (N2)

انرژی یونیزاسیون N2 متوسط، بالاتر از Ar و کمتر از He است. تحت تابش لیزر، درجه یونیزاسیون N2 در یک سطح یکنواخت باقی میماند که میتواند تشکیل ابر پلاسما را بهتر کاهش داده و میزان استفاده مؤثر از لیزر را افزایش دهد. نیتروژن میتواند در دمای خاصی با آلیاژ آلومینیوم و فولاد کربنی واکنش داده و نیترید تولید کند که باعث بهبود شکنندگی جوش و کاهش چقرمگی میشود و تأثیر منفی زیادی بر خواص مکانیکی اتصالات جوش دارد. بنابراین، استفاده از نیتروژن هنگام جوشکاری آلیاژ آلومینیوم و فولاد کربنی توصیه نمیشود.

با این حال، واکنش شیمیایی بین نیتروژن و فولاد ضد زنگ تولید شده توسط نیتروژن میتواند استحکام اتصال جوش را بهبود بخشد، که برای بهبود خواص مکانیکی جوش مفید خواهد بود، بنابراین جوشکاری فولاد ضد زنگ میتواند از نیتروژن به عنوان گاز محافظ استفاده کند.

آرگون (Ar)

انرژی یونیزاسیون آرگون نسبتاً کم است و درجه یونیزاسیون آن تحت عمل لیزر بیشتر میشود. بنابراین، آرگون، به عنوان یک گاز محافظ، نمیتواند به طور مؤثر تشکیل ابرهای پلاسما را کنترل کند، که این امر میزان استفاده مؤثر از جوشکاری لیزری را کاهش میدهد. این سؤال پیش میآید: آیا آرگون کاندیدای بدی برای استفاده در جوشکاری به عنوان گاز محافظ است؟ پاسخ منفی است. آرگون به عنوان یک گاز بیاثر، واکنش با اکثر فلزات دشوار است و استفاده از آرگون ارزان است. علاوه بر این، چگالی آرگون زیاد است، که باعث فرو رفتن آن به سطح حوضچه مذاب جوش میشود و میتواند از حوضچه جوش بهتر محافظت کند، بنابراین آرگون میتواند به عنوان گاز محافظ معمولی استفاده شود.

هلیوم (He)

برخلاف آرگون، هلیوم انرژی یونیزاسیون نسبتاً بالایی دارد که میتواند تشکیل ابرهای پلاسما را به راحتی کنترل کند. در عین حال، هلیوم با هیچ فلزی واکنش نمیدهد. این گاز واقعاً انتخاب خوبی برای جوشکاری لیزری است. تنها مشکل این است که هلیوم نسبتاً گران است. برای سازندگانی که محصولات فلزی تولید انبوه ارائه میدهند، هلیوم هزینه زیادی به هزینه تولید اضافه میکند. بنابراین هلیوم معمولاً در تحقیقات علمی یا محصولاتی با ارزش افزوده بسیار بالا استفاده میشود.

چگونه گاز محافظ را منفجر کنیم؟

اول از همه، باید روشن شود که اصطلاح "اکسیداسیون" جوش فقط یک نام رایج است که از لحاظ تئوری به واکنش شیمیایی بین جوش و اجزای مضر موجود در هوا اشاره دارد که منجر به تخریب جوش میشود. معمولاً فلز جوش در دمای خاصی با اکسیژن، نیتروژن و هیدروژن موجود در هوا واکنش میدهد.

برای جلوگیری از "اکسید شدن" جوش، لازم است تماس بین چنین اجزای مضری و فلز جوش در دمای بالا کاهش یابد یا از آن اجتناب شود، که این دما نه تنها در فلز حوضچه مذاب، بلکه در کل دوره از زمان ذوب شدن فلز جوش تا جامد شدن فلز حوضچه مذاب و کاهش دمای آن تا دمای خاصی است.

دو روش اصلی دمیدن گاز محافظ

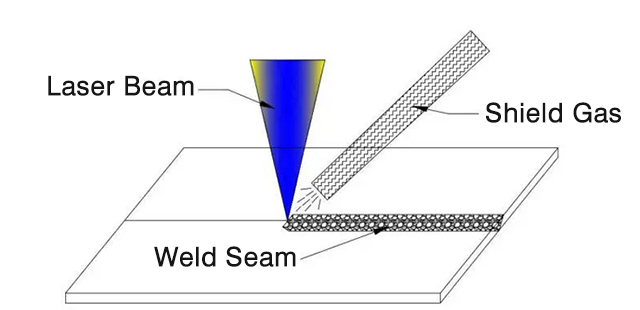

▶یکی از آنها گاز محافظ را در محور جانبی میدمد، همانطور که در شکل ۱ نشان داده شده است.

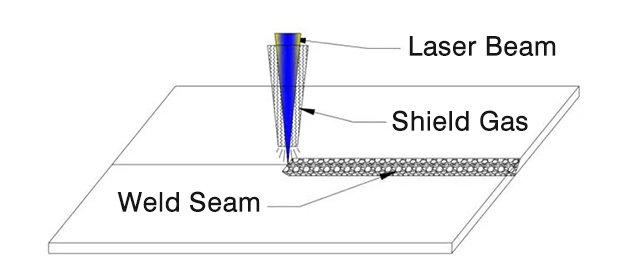

▶روش دیگر، روش دمش هم محور است که در شکل ۲ نشان داده شده است.

شکل ۱.

شکل ۲.

انتخاب دقیق بین دو روش دمیدن، نیازمند بررسی جامع جنبههای مختلف است. به طور کلی، توصیه میشود روش دمیدن گاز محافظ از کنار انتخاب شود.

چند نمونه از جوشکاری لیزری

۱. جوشکاری مهرهای/خطی مستقیم

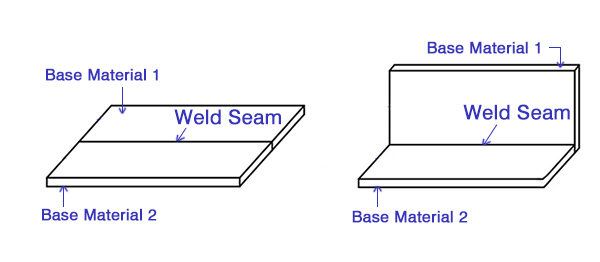

همانطور که در شکل ۳ نشان داده شده است، شکل جوش محصول خطی است و فرم اتصال میتواند به صورت اتصال لب به لب، اتصال روی هم، اتصال گوشه منفی یا اتصال جوشکاری همپوشانی باشد. برای این نوع محصول، بهتر است از گاز محافظ دمشی محور جانبی همانطور که در شکل ۱ نشان داده شده است، استفاده شود.

۲. جوشکاری نزدیک به شکل یا ناحیه

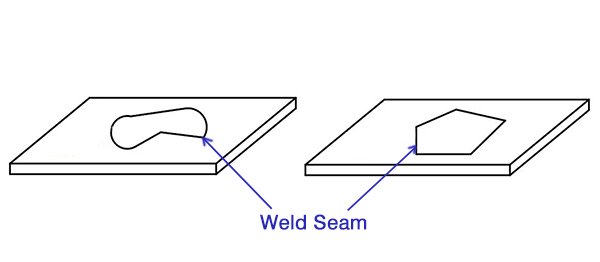

همانطور که در شکل ۴ نشان داده شده است، شکل جوش محصول یک الگوی بسته مانند محیط صفحه، شکل چندضلعی صفحه، شکل خطی چندبخشی صفحه و غیره است. شکل اتصال میتواند اتصال لب به لب، اتصال روی هم، جوشکاری روی هم و غیره باشد. بهتر است برای این نوع محصول، روش گاز محافظ هم محور همانطور که در شکل ۲ نشان داده شده است، اتخاذ شود.

انتخاب گاز محافظ مستقیماً بر کیفیت جوشکاری، راندمان و هزینه تولید تأثیر میگذارد، اما به دلیل تنوع مواد جوشکاری، در فرآیند جوشکاری واقعی، انتخاب گاز جوشکاری پیچیدهتر است و نیاز به بررسی جامع مواد جوشکاری، روش جوشکاری، موقعیت جوشکاری و همچنین الزامات اثر جوشکاری دارد. از طریق آزمایشهای جوشکاری، میتوانید گاز جوشکاری مناسبتری را برای دستیابی به نتایج بهتر انتخاب کنید.

علاقهمند به جوشکاری لیزر و مایل به یادگیری نحوه انتخاب گاز محافظ

لینکهای مرتبط:

زمان ارسال: 10 اکتبر 2022