چگونه بهترین مخلوطهای گازی را برای جوشکاری لیزر خود انتخاب کنیم؟

انواع، مزایا و کاربردها

مقدمه:

نکات کلیدی که قبل از غواصی باید بدانید

جوشکاری لیزری یک روش جوشکاری با دقت بالا است که از پرتو لیزر برای ذوب کردن ماده قطعه کار استفاده میکند و پس از خنک شدن، جوش تشکیل میشود. در جوشکاری لیزری، گاز نقش کلیدی ایفا میکند.

گاز محافظ نه تنها بر تشکیل درز جوشکاری، کیفیت درز جوشکاری، نفوذ درز جوشکاری و عرض نفوذ تأثیر میگذارد، بلکه مستقیماً بر کیفیت و کارایی جوشکاری لیزر نیز تأثیر میگذارد.

چه گازهایی برای جوشکاری لیزر مورد نیاز است؟این مقاله نگاهی عمیق خواهد داشت بهاهمیت گازهای جوشکاری لیزری، گازهای مورد استفاده و عملکرد آنها.

ما همچنین توصیه خواهیم کردبهترین دستگاه جوش لیزریبرای نیازهای شما.

چرا برای جوشکاری لیزر به گاز نیاز است؟

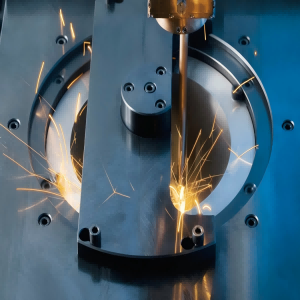

جوشکاری پرتو لیزر

در فرآیند جوشکاری لیزری، یک پرتو لیزر با چگالی انرژی بالا بر روی ناحیه جوش قطعه کار متمرکز میشود.

باعث ذوب شدن آنی مواد سطحی قطعه کار میشود.

در جوشکاری لیزری برای محافظت از ناحیه جوش، گاز مورد نیاز است.

دما را کنترل کنید، کیفیت جوش را بهبود بخشید و از سیستم نوری محافظت کنید.

انتخاب نوع گاز مناسب و پارامترهای تأمین آن، عوامل مهمی در تضمین کارایی هستند.

و فرآیند جوشکاری لیزر پایدار و به دست آوردن نتایج جوشکاری با کیفیت بالا.

۱. حفاظت از نواحی جوشکاری

در طول فرآیند جوشکاری لیزری، ناحیه جوش در معرض محیط خارجی قرار دارد و به راحتی تحت تأثیر اکسیژن و سایر گازهای موجود در هوا قرار میگیرد.

اکسیژن واکنشهای اکسیداسیون را تحریک میکند که ممکن است منجر به کاهش کیفیت جوش و ایجاد منافذ و ناخالصیها شود. جوش را میتوان با تأمین گاز مناسب، معمولاً یک گاز بیاثر مانند آرگون، به ناحیه جوشکاری، به طور مؤثر از آلودگی اکسیژن محافظت کرد.

۲. کنترل گرما

انتخاب و تأمین گاز میتواند به کنترل دمای ناحیه جوشکاری کمک کند. با تنظیم سرعت جریان و نوع گاز، میتوان سرعت خنک شدن ناحیه جوشکاری را تحت تأثیر قرار داد. این امر برای کنترل ناحیه تحت تأثیر حرارت (HAZ) در حین جوشکاری و کاهش اعوجاج حرارتی مهم است.

۳. بهبود کیفیت جوش

برخی از گازهای کمکی مانند اکسیژن یا نیتروژن میتوانند کیفیت و عملکرد جوشها را بهبود بخشند. به عنوان مثال، افزودن اکسیژن میتواند نفوذ جوش را بهبود بخشد و سرعت جوشکاری را افزایش دهد، ضمن اینکه بر شکل و عمق جوش نیز تأثیر میگذارد.

۴. خنککننده گازی

در جوشکاری لیزری، ناحیه جوشکاری معمولاً تحت تأثیر دمای بالا قرار میگیرد. استفاده از سیستم خنککننده گازی میتواند به کنترل دمای ناحیه جوشکاری و جلوگیری از گرم شدن بیش از حد کمک کند. این امر برای کاهش تنش حرارتی در ناحیه جوشکاری و بهبود کیفیت جوش ضروری است.

جوشکاری خودکار پرتو لیزر

۵. حفاظت گازی سیستمهای نوری

پرتو لیزر از طریق یک سیستم نوری روی ناحیه جوشکاری متمرکز میشود.

در طول فرآیند لحیم کاری، مواد مذاب و آئروسل های تولید شده ممکن است اجزای نوری را آلوده کنند.

با وارد کردن گازها به ناحیه جوشکاری، خطر آلودگی کاهش یافته و عمر سیستم نوری افزایش مییابد.

چه گازهایی در جوشکاری لیزری استفاده میشوند؟

در جوشکاری لیزری، گاز میتواند هوا را از صفحه جوشکاری جدا کرده و از واکنش آن با هوا جلوگیری کند. به این ترتیب، سطح جوشکاری صفحه فلزی سفیدتر و زیباتر خواهد بود. استفاده از گاز همچنین لنزها را از گرد و غبار جوشکاری محافظت میکند. معمولاً از گازهای زیر استفاده میشود:

۱. گاز محافظ:

گازهای محافظ، که گاهی اوقات "گازهای بیاثر" نامیده میشوند، نقش مهمی در فرآیند جوشکاری لیزر ایفا میکنند. فرآیندهای جوشکاری لیزر اغلب از گازهای بیاثر برای محافظت از حوضچه جوش استفاده میکنند. گازهای محافظ رایج در جوشکاری لیزر عمدتاً شامل آرگون و نئون هستند. خواص فیزیکی و شیمیایی آنها متفاوت است، بنابراین اثرات آنها بر جوش نیز متفاوت است.

گاز محافظ:آرگون

آرگون یکی از گازهای بیاثر است که کاربرد فراوانی دارد.

تحت عمل لیزر، یونیزاسیون بالایی دارد که برای کنترل تشکیل ابرهای پلاسما مفید نیست و تأثیر خاصی بر استفاده مؤثر از لیزرها خواهد داشت.

ماهیت بیاثر آرگون آن را از فرآیند لحیمکاری دور نگه میدارد، در حالی که گرما را به خوبی دفع میکند و به کنترل دما در ناحیه لحیمکاری کمک میکند.

گاز محافظ:نئون

نئون اغلب به عنوان یک گاز بیاثر، مشابه آرگون، مورد استفاده قرار میگیرد و عمدتاً برای محافظت از محل جوشکاری در برابر اکسیژن و سایر آلایندههای محیط خارجی استفاده میشود.

لازم به ذکر است که نئون برای همه کاربردهای جوشکاری لیزر مناسب نیست.

این ماده عمدتاً برای برخی از کارهای جوشکاری خاص، مانند جوشکاری مواد ضخیمتر یا زمانی که درزهای جوش عمیقتری مورد نیاز است، استفاده میشود.

۲. گاز کمکی:

در طول فرآیند جوشکاری لیزر، علاوه بر گاز محافظ اصلی، میتوان از گازهای کمکی نیز برای بهبود عملکرد و کیفیت جوشکاری استفاده کرد. در ادامه به برخی از گازهای کمکی رایج مورد استفاده در جوشکاری لیزر اشاره شده است.

گاز کمکی:اکسیژن

اکسیژن معمولاً به عنوان گاز کمکی استفاده میشود و میتواند برای افزایش گرما و عمق جوش در حین جوشکاری مورد استفاده قرار گیرد.

افزودن اکسیژن میتواند سرعت و نفوذ جوشکاری را افزایش دهد، اما باید به دقت کنترل شود تا از مشکلات اکسیداسیون ناشی از اکسیژن اضافی جلوگیری شود.

گاز کمکی:هیدروژن/ مخلوط هیدروژن

هیدروژن کیفیت جوشها را بهبود میبخشد و تشکیل تخلخل را کاهش میدهد.

مخلوطهای آرگون و هیدروژن در برخی کاربردهای خاص، مانند جوشکاری فولاد ضد زنگ، استفاده میشوند. میزان هیدروژن این مخلوط معمولاً بین ۲٪ تا ۱۵٪ است.

گاز محافظ:نیتروژن

نیتروژن همچنین اغلب به عنوان گاز کمکی در جوشکاری لیزر استفاده میشود.

انرژی یونیزاسیون نیتروژن متوسط است، بالاتر از آرگون و پایینتر از هیدروژن.

درجه یونیزاسیون عموماً تحت عمل لیزر است. این روش میتواند تشکیل ابرهای پلاسما را بهتر کاهش دهد، جوش و ظاهر با کیفیتتری ارائه دهد و تأثیر اکسیژن بر جوشها را کاهش دهد.

همچنین میتوان از نیتروژن برای کنترل دمای ناحیه جوشکاری و کاهش تشکیل حبابها و منافذ استفاده کرد.

گاز محافظ:هلیوم

معمولاً از هلیوم برای جوشکاری لیزر با توان بالا استفاده میشود، زیرا رسانایی حرارتی پایینی دارد و به راحتی یونیزه نمیشود و به لیزر اجازه میدهد تا به نرمی عبور کند و انرژی پرتو بدون هیچ مانعی به سطح قطعه کار برسد.

برای جوشکاری با توان بالاتر مناسب است. هلیوم همچنین میتواند برای بهبود کیفیت جوش و کنترل دمای جوشکاری مورد استفاده قرار گیرد. این گاز محافظ، مؤثرترین گاز مورد استفاده در جوشکاری لیزری است، اما نسبتاً گران است.

۳. گاز خنککننده:

گاز خنککننده اغلب در جوشکاری لیزری برای کنترل دمای ناحیه جوشکاری، جلوگیری از گرم شدن بیش از حد و حفظ کیفیت جوش استفاده میشود. در زیر برخی از گازهای خنککننده رایج مورد استفاده قرار گرفتهاند:

گاز خنک کننده/محیط خنک کننده:آب

آب یک محیط خنککننده رایج است که اغلب برای خنک کردن ژنراتورهای لیزر و سیستمهای نوری جوشکاری لیزر استفاده میشود.

سیستمهای خنککننده آبی میتوانند به حفظ دمای پایدار ژنراتور لیزر و اجزای نوری کمک کنند تا پایداری و عملکرد پرتو لیزر تضمین شود.

گاز خنک کننده/محیط خنک کننده:گازهای جوی

در برخی از فرآیندهای جوشکاری لیزری، میتوان از گازهای اتمسفری محیط برای خنکسازی استفاده کرد.

برای مثال، در سیستم نوری یک مولد لیزر، گاز اتمسفر اطراف میتواند اثر خنککنندگی ایجاد کند.

گاز خنک کننده/محیط خنک کننده:گازهای بیاثر

گازهای بیاثر مانند آرگون و نیتروژن نیز میتوانند به عنوان گازهای خنککننده استفاده شوند.

آنها رسانایی حرارتی کمتری دارند و میتوانند برای کنترل دمای ناحیه جوشکاری و کاهش ناحیه متاثر از حرارت (HAZ) استفاده شوند.

گاز خنک کننده/محیط خنک کننده:نیتروژن مایع

نیتروژن مایع یک محیط خنککننده با دمای بسیار پایین است که میتواند برای جوشکاری لیزری با توان بسیار بالا مورد استفاده قرار گیرد.

این یک اثر خنک کننده بسیار مؤثر را فراهم می کند و کنترل دما را در منطقه جوشکاری تضمین می کند.

۴. گاز مخلوط:

مخلوطهای گازی معمولاً در جوشکاری برای بهینهسازی جنبههای مختلف فرآیند مانند سرعت جوشکاری، عمق نفوذ و پایداری قوس استفاده میشوند. دو نوع اصلی مخلوط گازی وجود دارد: مخلوطهای دوتایی و سهتایی.

مخلوطهای گازی دوتایی:آرگون + اکسیژن

افزودن مقدار کمی اکسیژن به آرگون، پایداری قوس را بهبود میبخشد، حوضچه جوش را اصلاح میکند و سرعت جوشکاری را افزایش میدهد. این مخلوط معمولاً برای جوشکاری فولاد کربنی، فولاد کم آلیاژ و فولاد ضد زنگ استفاده میشود.

مخلوطهای گازی دوتایی:آرگون + دی اکسید کربن

افزودن CO₂ به آرگون، استحکام جوشکاری و مقاومت در برابر خوردگی را افزایش میدهد و در عین حال پاشش را کاهش میدهد. این مخلوط اغلب برای جوشکاری فولاد کربنی و فولاد ضد زنگ استفاده میشود.

مخلوطهای گازی دوتایی:آرگون + هیدروژن

هیدروژن دمای قوس را افزایش میدهد، سرعت جوشکاری را بهبود میبخشد و عیوب جوشکاری را کاهش میدهد. این ماده به ویژه برای جوشکاری آلیاژهای پایه نیکل و فولاد ضد زنگ مفید است.

مخلوطهای گازی سهتایی:آرگون + اکسیژن + دی اکسید کربن

این مخلوط مزایای هر دو مخلوط آرگون-اکسیژن و آرگون-CO₂ را با هم ترکیب میکند. پاشش را کاهش میدهد، سیالیت حوضچه جوش را بهبود میبخشد و کیفیت جوش را افزایش میدهد. این مخلوط به طور گسترده برای جوشکاری ضخامتهای مختلف فولاد کربنی، فولاد کم آلیاژ و فولاد ضد زنگ استفاده میشود.

مخلوطهای گازی سهتایی:آرگون + هلیوم + دی اکسید کربن

این مخلوط به بهبود پایداری قوس، افزایش دمای حوضچه جوش و افزایش سرعت جوشکاری کمک میکند. این ماده در جوشکاری قوسی اتصال کوتاه و کاربردهای جوشکاری سنگین استفاده میشود و کنترل بهتری بر اکسیداسیون ارائه میدهد.

انتخاب گاز در کاربردهای مختلف

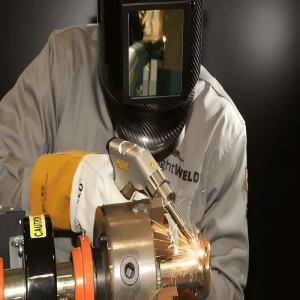

جوشکاری لیزری دستی

در کاربردهای مختلف جوشکاری لیزر، انتخاب گاز مناسب بسیار مهم است، زیرا ترکیبات مختلف گاز میتوانند کیفیت، سرعت و راندمان جوشکاری متفاوتی ایجاد کنند. در اینجا چند دستورالعمل برای کمک به شما در انتخاب گاز مناسب برای کاربرد خاص شما آورده شده است:

نوع ماده جوشکاری:

فولاد ضد زنگمعمولاً استفاده میکندآرگون یا مخلوط آرگون/هیدروژن.

آلومینیوم و آلیاژهای آلومینیوماغلب استفاده کنیدآرگون خالص.

آلیاژهای تیتانیوماغلب استفاده کنیدنیتروژن

فولادهای پرکربناغلب استفاده کنیداکسیژن به عنوان گاز کمکی

سرعت و نفوذ جوشکاری:

اگر سرعت جوشکاری بالاتر یا نفوذ عمیقتر جوش مورد نیاز باشد، ترکیب گاز را میتوان تنظیم کرد. افزودن اکسیژن اغلب سرعت و نفوذ را بهبود میبخشد، اما برای جلوگیری از مشکلات اکسیداسیون باید به دقت کنترل شود.

کنترل منطقه تحت تأثیر حرارت (HAZ):

بسته به مادهای که تمیز میشود، ممکن است در طول فرآیند تمیز کردن، زبالههای خطرناکی تولید شود که نیاز به رویههای ویژه جابجایی دارند. این امر میتواند به هزینه کلی فرآیند تمیز کردن با لیزر بیفزاید.

کیفیت جوش:

برخی از ترکیبات گاز میتوانند کیفیت و ظاهر جوشها را بهبود بخشند. به عنوان مثال، نیتروژن میتواند ظاهر و کیفیت سطح بهتری را فراهم کند.

کنترل منافذ و حباب:

برای کاربردهایی که نیاز به جوشهای با کیفیت بسیار بالا دارند، باید به تشکیل منافذ و حبابها توجه ویژهای شود. انتخاب گاز مناسب میتواند خطر این عیوب را کاهش دهد.

ملاحظات تجهیزات و هزینه:

انتخاب گاز همچنین تحت تأثیر نوع تجهیزات و هزینه قرار میگیرد. برخی از گازها ممکن است به سیستمهای تأمین خاص یا هزینههای بالاتر نیاز داشته باشند.

برای کاربردهای خاص، توصیه میشود با یک مهندس جوش یا یک تولیدکننده حرفهای تجهیزات جوشکاری لیزری همکاری کنید تا مشاوره حرفهای دریافت کرده و فرآیند جوشکاری را بهینه کنید.

معمولاً قبل از انتخاب ترکیب نهایی گاز، مقداری آزمایش و بهینهسازی مورد نیاز است.

بسته به کاربرد خاص، میتوان ترکیبات و پارامترهای مختلف گاز را برای یافتن شرایط بهینه جوشکاری امتحان کرد.

نکاتی که باید در مورد آن بدانید: جوشکاری لیزری دستی

دستگاه جوش لیزری توصیه شده

برای بهینهسازی کارهای فلزکاری و پردازش مواد، انتخاب تجهیزات مناسب ضروری است. MimoWork Laser موارد زیر را توصیه میکند:دستگاه جوش لیزری دستیبرای اتصال دقیق و کارآمد فلزات.

ظرفیت و وات بالا برای کاربردهای مختلف جوشکاری

دستگاه جوش لیزری قابل حمل با ظاهری جمع و جور و کوچک، مجهز به یک تفنگ جوش لیزری دستی قابل حمل است که سبک و مناسب برای کاربردهای جوشکاری چند لیزری در هر زاویه و سطحی است.

انواع مختلف نازلهای جوشکاری لیزری و سیستمهای تغذیه خودکار سیم، عملیات جوشکاری لیزری را آسانتر کرده و برای مبتدیان مناسب است.

جوشکاری لیزری پرسرعت، راندمان و خروجی تولید شما را به میزان قابل توجهی افزایش میدهد و در عین حال، اثر جوشکاری لیزری بسیار خوبی را فراهم میکند.

خلاصه کنید

به طور خلاصه، جوشکاری لیزری برای محافظت از نواحی جوشکاری، کنترل دما، بهبود کیفیت جوش و محافظت از سیستمهای نوری نیاز به استفاده از گاز دارد. انتخاب انواع مناسب گاز و پارامترهای تأمین آن، عامل مهمی در تضمین یک فرآیند جوشکاری لیزری کارآمد و پایدار و دستیابی به نتایج جوشکاری با کیفیت بالا است. مواد و کاربردهای مختلف ممکن است برای برآورده کردن الزامات خاص جوشکاری، به انواع و نسبتهای مختلف گاز نیاز داشته باشند.

همین امروز با ما تماس بگیریدبرای کسب اطلاعات بیشتر در مورد برش دهندههای لیزری ما و اینکه چگونه میتوانند فرآیند تولید برش شما را بهینه کنند.

لینکهای مرتبط

آیا ایدهای در مورد دستگاههای جوش لیزری دارید؟

زمان ارسال: ۱۳ ژانویه ۲۰۲۵