• Laserhitsauksen laadunvalvonta?

Tehokkuudella, korkealla tarkkuudella, suurella hitsausvaikutuksella, helppolla automaattisella integroinnilla ja muilla eduilla laserhitsausta käytetään laajasti eri toimialoilla, ja sillä on keskeinen rooli metallihitsausteollisuustuotannossa ja valmistuksessa, mukaan lukien armeijan, lääketieteen, ilmailu-, 3C Autoosat, mekaaninen ohutlevy, uusi energia, terveyslaitteisto ja muut teollisuudenalat.

Jokainen hitsausmenetelmä, jos sitä ei hallita sen periaatteesta ja tekniikasta, tuottaa kuitenkin tiettyjä vikoja tai viallisia tuotteita, laserhitsaus ei ole poikkeus.

• Mitä minun pitäisi tehdä näiden vikojen ratkaisemiseksi?

Vain hyvä ymmärrys näistä virheistä ja näiden vikojen välttämiseksi oppiminen paremmin laserhitsauksen arvon, kauniin ulkonäön ja laadukkaiden tuotteiden käsittelemiseksi.

Insinöörit pitkän aikavälin kokemuksen kertymisen kautta tiivistivät joitain ratkaisun yleisiä hitsausvirheitä teollisuuden kollegoiden viittaukseen!

Mitkä ovat viisi yleistä hitsausvirhettä?

>> halkeamia

>> huokoset hitsauksessa

>> roiske

>> alittaa

>> sulan uima -altaan romahtaminen

Jos haluat tietää enemmän kädessä pidettävistä laserhitsajista, voit tarkistaa sivullemme lisätietojaalla olevan linkin läpi!

◼ Halkeamat, kun laserhitsaus

Laser -jatkuvassa hitsauksessa tuotetut halkeamat ovat pääasiassa kuumia halkeamia, kuten kiteytymishalkeamia, nesteytettyjä halkeamia jne.

Tärkein syy on, että hitsaus tuottaa suuren kutistumisvoiman ennen täydellistä jähmettymistä.

Langansyöttölaitteen käyttäminen johtimien täyttämiseen tai metallikappaleen esilämmittämiseen voi vähentää tai eliminoida laserhitsauksen aikana esitetyt halkeamat.

Laserhitsauksen halkeamat

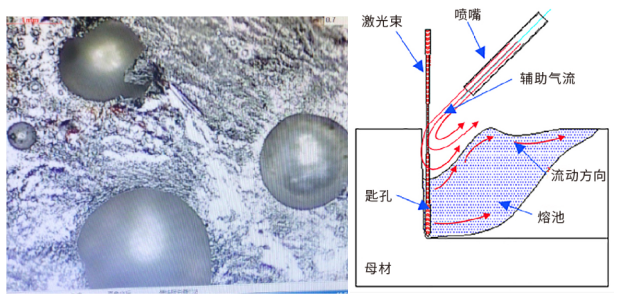

◼ huokoset hitsauksessa

Huokoset hitsaamassa

Yleensä laserhitsausaltaalla on syvä ja kapea, ja metallit yleensä johtavat lämpöä erittäin hyvin ja erittäin nopeasti. Nestemäisessä sulalla uima -altaassa tuotetulla kaasulla ei ole tarpeeksi aikaa paeta ennen kuin hitsausmetalli jäähtyy. Tällainen tapaus on helppo johtaa huokosten muodostumiseen.

Mutta myös siksi, että laserhitsauslämpöpinta -ala on pieni, metalli voi jäähtyä todella nopeasti ja tuloksena oleva huokoisuus, joka on esitetty laserhitsauksessa, on yleensä pienempi kuin perinteinen fuusiohitsaus.

Työkappaleen pinnan puhdistaminen ennen hitsausta voi vähentää huokosten taipumusta, ja puhallussuunta vaikuttaa myös huokosten muodostumiseen.

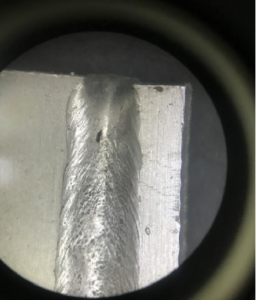

◼ roiske

◼ sulan uima -altaan romahtaminen

Laserhitsauksen tuottama roiske vaikuttaa vakavasti hitsauspinnan laatuun ja voi saastuttaa ja vahingoittaa linssiä.

Roiske liittyy suoraan tehotiheyteen ja sitä voidaan vähentää vähentämällä hitsausenergiaa oikein.

Jos tunkeutuminen on riittämätöntä, hitsausnopeutta voidaan vähentää.

Roiske laserhitsauksessa

Jos hitsausnopeus on hidas, sulan uima -allas on suuri ja leveä, sulan metallimäärän kasvaa ja pintajännitystä on vaikea ylläpitää raskasta nestemäistä metallia, hitsauskeskus uppoaa, muodostaen romahduksen ja kaivojen.

Tällä hetkellä on välttämätöntä vähentää energiatiheyttä asianmukaisesti sulan poolin romahtamisen välttämiseksi.

Sulan uima -altaan romahtaminen

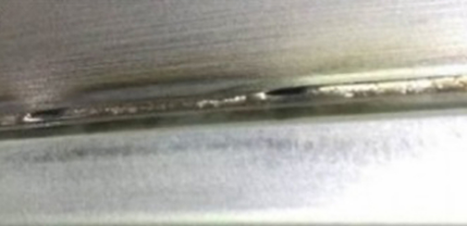

◼ Alipuskuri laserhitsauksessa

Jos hitsaat metallin työkappaleen liian nopeasti, hitsauksen keskustaan osoittavan reiän takana olevalla nestemäisellä metallilla ei ole aikaa jakaa uudelleen.

Kiinteistö hitsauksen molemmilla puolilla on purema. Kun kahden teoksen välinen rako on liian suuri, tiivistymiseen on saatavana riittävästi sulaa metallia, jolloin hitsausreunan pureminen tapahtuu myös.

Laserhitsauksen loppuvaiheessa, jos energia putoaa liian nopeasti, reikä on helppo romahtaa ja johtaa vastaaviin hitsausvaurioihin. Laserhitsausasetusten parempi tasapainoteho ja liikkuvan nopeus voivat ratkaista reunan puremisen muodostumisen.

Alitaulua laserhitsauksessa

Haluatko tietää enemmän laserhitsauksesta?

Onko mitään sekaannuksia ja kysymyksiä kädessä pidettävälle laserhitsauskoneelle?

Viestin aika: tammikuu 30-2023