Mikä on laserpuhdistus

Altistamalla tiivistetyn laserenergian saastuneen työkappaleen pinnalle laserpuhdistus voi poistaa likakerroksen heti vahingoittamatta substraattiprosessia. Se on ihanteellinen valinta uuden sukupolven teollisuuspuhdistustekniikkaan.

Laserpuhdistusteknologiasta on tullut myös välttämätön puhdistustekniikka alalla, laivanrakennus, ilmailu- ja muilla huippuluokan valmistuskentällä, mukaan lukien kumin lian poistaminen rengasmuottien pinnalle, piiöljy-epäpuhtauksien poistaminen kullan pinnalla Elokuva ja mikroelektroniikkateollisuuden erittäin tarkkuuspuhdistus.

Tyypilliset laserpuhdistussovellukset

◾ Maalin poisto

◾ Öljynpoisto

◾ Oksidin poisto

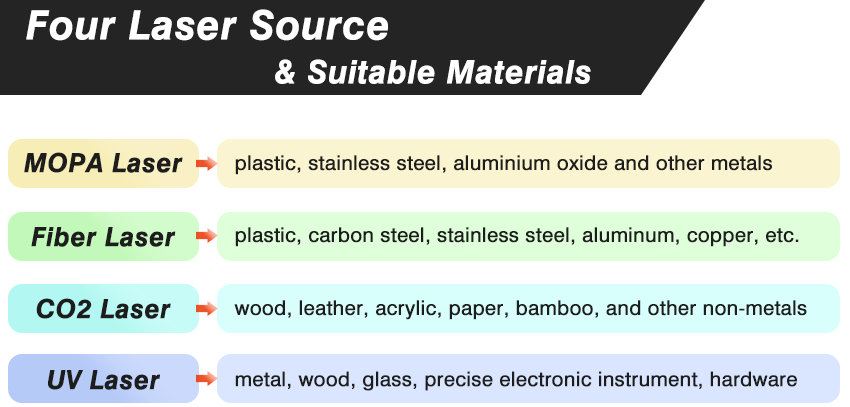

Laser -tekniikan, kuten laserleikkauksen, laserkaiverruksen, laserpuhdistuksen ja laserhitsauksen, voit tuntea nämä, mutta siihen liittyvä laserlähde. Viitteellesi on muoto, joka on noin neljä laserlähdettä ja vastaavia sopivia materiaaleja ja sovelluksia.

Neljä laserlähdettä laserpuhdistuksesta

Erilaisten laserlähteiden, erilaisten materiaalien ja tahrojen imeytymisnopeuden, aallonpituuden ja tehon erojen vuoksi, joten sinun on valittava laserpuhdistuskoneesi oikea laserlähde erityisten epäpuhtauksien poistovaatimusten mukaisesti.

▶ MOPA -pulssilaserpuhdistus

(Työskentely kaikenlaisen materiaalin parissa)

MOPA -laser on yleisimmin käytetty laserpuhdistus. Mo tarkoittaa pääoskillaattoria. Koska MOPA -kuitulaserjärjestelmää voidaan vahvistaa tiukasti järjestelmään kytkettyjen siemensignaalin lähteen mukaisesti, laserin merkityksellisiä ominaisuuksia, kuten keskikeskuksen aallonpituus, pulssin aaltomuoto ja pulssin leveys, ei muuteta. Siksi parametrien säätömitta on korkeampi ja alue on leveämpi. Eri materiaalien erilaisissa sovellusskenaarioissa sopeutumiskyky on vahvempi ja prosessiikkunaväli on suurempi, mikä voi täyttää erilaisten materiaalien pintapuhdistuksen.

▶ Komposiittikuitulaserpuhdistus

(Paras valinta maalin poistamiseen)

Laserikomposiittipuhdistus käyttää puolijohdetta jatkuvaa laseria lämmönjohtavuuden tuotannon tuottamiseksi siten, että puhdistettava substraatti absorboi energiaa kaasuttamisen tuottamiseksi ja plasmapilven ja muodostaa lämpölaajennuspainetta metallimateriaalin ja saastuneen kerroksen välillä vähentäen välikulkujen sitoutumisvoimaa. Kun laserlähde tuottaa korkean energian pulssilaserpalkin, värähtely iskun aalto kuorii kiinnitteen heikon tarttuvuusvoiman kanssa nopean laserpuhdistuksen saavuttamiseksi.

Laserikomposiittipuhdistus yhdistää jatkuvat laser- ja pulssilaserfunktiot samanaikaisesti. Suuri nopeus, korkea hyötysuhde ja yhtenäisempi puhdistuslaatu, eri materiaaleille, voi myös käyttää erilaisia laserpuhdistuksen aallonpituuksia samanaikaisesti tahrojen poistamisen tarkoituksen saavuttamiseksi.

Esimerkiksi paksujen pinnoitusmateriaalien laserpuhdistuksessa yksi laser-monipulse-energiantuotto on suuri ja kustannukset ovat korkeat. Pulssilaserin ja puolijohdelaserin komposiittipuhdistus voi parantaa puhdistuksen laatua nopeasti ja tehokkaasti, eikä se aiheuta vaurioita substraatille. Erittäin heijastavien materiaalien, kuten alumiiniseos, laserpuhdistuksessa, yhdellä laserilla on joitain ongelmia, kuten korkea heijastavuus. Pulssilaser- ja puolijohdelaserkomposiittipuhdistuksen käyttäminen puolijohdelaserilämpöjohtavuuden siirron vaikutuksesta lisää oksidikerroksen energian imeytymisnopeutta metallin pinnalla, niin että pulssilaserisäde voi kuorita oksidikerroksen nopeammin, parantaa poistotehokkuutta, parantaa poistotehokkuutta, parantaa poistotehokkuutta, parantaa poistotehokkuutta Tehokkaammin, etenkin maalinpoiston tehokkuutta lisääntyy yli 2 kertaa.

▶ CO2 -laserpuhdistus

(Paras valinta ei-metallimateriaalin puhdistamiseen)

Hiilidioksidilaser on CO2 -kaasun kaasulaseri, joka on täytetty CO2 -kaasulla ja muilla apukaasuilla (helium ja typpi sekä pieni määrä vetyä tai ksenonia). Ainutlaatuisen aallonpituuden perusteella CO2 Esimerkiksi CO2 -laserin käyttö komposiitimaalikerroksen poistamiseen alumiiniseoksen pinnalla ei vahingoita anodisen oksidikalvon pintaa, eikä se myöskään vähennä sen paksuutta.

▶ UV -laserpuhdistus

(Paras valinta hienostuneelle elektroniselle laitteelle)

Lasermikromakkeissa käytettyjä ultraviolettlasereita sisältävät pääasiassa Excimer-laserit ja kaikki solid-state-laserit. Ultraviolettilaser -aallonpituus on lyhyt, jokainen yksittäinen fotoni voi tuottaa suurta energiaa, voi rikkoa suoraan materiaalien väliset kemialliset sidokset. Tällä tavoin päällystetyt materiaalit poistetaan pinnalta kaasun tai hiukkasten muodossa, ja koko puhdistusprosessi tuottaa pienen lämmönenergiaa, joka vaikuttaa vain työkappaleen pieneen vyöhykkeeseen. Seurauksena on, että UV -laserpuhdistuksella on ainutlaatuisia etuja mikrovalmistuksessa, kuten SI: n, GAN: n ja muiden puolijohdemateriaalien, kvartsin, safiiri ja muut optiset kiteet sekä polyimidi (PI), polykarbonaatti (PC) ja muut polymeerimateriaalit, voivat tehokkaasti Paranna valmistuksen laatua.

UV -laseria pidetään parhaana laserpuhdistusjärjestelmänä tarkkuuselektroniikan alalla, sen ominaisimmat hieno "kylmä" prosessointitekniikka ei muuta esineen fysikaalisia ominaisuuksia samanaikaisesti, mikropinta ja prosessointi, voi käytetään laajasti viestinnässä, optiikassa, sotilaallisessa, rikostutkinnassa, lääketieteellisessä ja muissa toimialoissa ja aloilla. Esimerkiksi 5G -aikakausi on luonut markkinoiden kysynnän FPC -prosessoinnille. UV -laserkoneen levitys mahdollistaa FPC: n ja muiden materiaalien tarkkaan kylmän koneistus.

Viestin aika: lokakuu-10-2022