Kuinka valita parhaat kaasuseokset laserhitsaukseen?

Tyypit, edut ja sovellukset

Johdanto:

Tärkeimmät asiat, jotka sinun tulee tietää ennen hyppäämistä

Laserhitsaus on tarkka hitsausmenetelmä, jossa lasersäde sulattaa työkappaleen materiaalin ja muodostaa jäähdyttyään hitsin. Laserhitsauksessa kaasulla on keskeinen rooli.

Suojakaasu ei vaikuta ainoastaan hitsaussauman muodostumiseen, hitsaussauman laatuun, hitsaussauman tunkeumaan ja tunkeutumisleveyteen, vaan sillä on myös suora vaikutus laserhitsauksen laatuun ja tehokkuuteen.

Mitä kaasuja tarvitaan laserhitsaukseen?Tässä artikkelissa tarkastellaan perusteellisestilaserhitsauskaasujen merkitys, käytetyt kaasut ja niiden vaikutus.

Suosittelemme myösparas laserhitsauskonetarpeisiisi.

Miksi laserhitsauksessa tarvitaan kaasua?

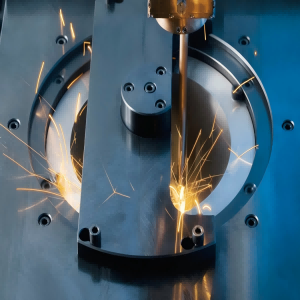

Laserhitsaus

Laserhitsausprosessissa suuritehoinen lasersäde kohdistetaan työkappaleen hitsausalueelle.

Aiheuttaa työkappaleen pintamateriaalin välittömän sulamisen.

Laserhitsauksessa tarvitaan kaasua hitsausalueen suojaamiseksi.

Säätele lämpötilaa, paranna hitsauksen laatua ja suojaa optista järjestelmää.

Sopivan kaasutyypin ja syöttöparametrien valinta on tärkeää tehokkaan toiminnan varmistamiseksi.

Ja vakaa laserhitsausprosessi ja korkealaatuisten hitsaustulosten saavuttaminen.

1. Hitsausalueiden suojaus

Laserhitsausprosessin aikana hitsausalue altistuu ulkoisille tekijöille ja ilmassa oleva happi ja muut kaasut vaikuttavat siihen helposti.

Happi laukaisee hapettumisreaktioita, jotka voivat johtaa hitsauslaadun heikkenemiseen sekä huokosten ja sulkeumien muodostumiseen. Hitsi voidaan tehokkaasti suojata happikontaminaatiolta syöttämällä hitsausalueelle sopivaa kaasua, yleensä inerttiä kaasua, kuten argonia.

2. Lämmönhallinta

Kaasun valinta ja syöttö voivat auttaa hallitsemaan hitsausalueen lämpötilaa. Säätämällä virtausnopeutta ja kaasun tyyppiä voidaan vaikuttaa hitsausalueen jäähdytysnopeuteen. Tämä on tärkeää lämpövaikutusvyöhykkeen (HAZ) hallitsemiseksi hitsauksen aikana ja lämpömuodonmuutoksen vähentämiseksi.

3. Parempi hitsauslaatu

Jotkin apukaasut, kuten happi tai typpi, voivat parantaa hitsien laatua ja suorituskykyä. Esimerkiksi hapen lisääminen voi parantaa hitsin tunkeumaa ja lisätä hitsausnopeutta samalla vaikuttaen hitsin muotoon ja syvyyteen.

4. Kaasujäähdytys

Laserhitsauksessa hitsausalue altistuu yleensä korkeille lämpötiloille. Kaasujäähdytysjärjestelmän käyttö voi auttaa hallitsemaan hitsausalueen lämpötilaa ja estämään ylikuumenemisen. Tämä on olennaista hitsausalueen lämpöjännityksen vähentämiseksi ja hitsauslaadun parantamiseksi.

Automatisoitu lasersädehitsaus

5. Optisten järjestelmien kaasusuojaus

Lasersäde kohdistetaan hitsausalueelle optisen järjestelmän avulla.

Juotosprosessin aikana sula materiaali ja syntyvät aerosolit voivat saastuttaa optisia komponentteja.

Kaasujen johtaminen hitsausalueelle vähentää kontaminaatioriskiä ja pidentää optisen järjestelmän käyttöikää.

Mitä kaasuja käytetään laserhitsauksessa?

Laserhitsauksessa kaasu voi eristää ilman hitsauslevystä ja estää sitä reagoimasta ilman kanssa. Tällä tavoin metallilevyn hitsauspinnasta tulee valkoisempi ja kauniimpi. Kaasun käyttö suojaa myös linssejä hitsauspölyltä. Yleensä käytetään seuraavia kaasuja:

1. Suojakaasu:

Suojakaasuilla, joita joskus kutsutaan "inerteiksi kaasuiksi", on tärkeä rooli laserhitsausprosessissa. Laserhitsausprosesseissa käytetään usein inerttejä kaasuja hitsaussulan suojaamiseen. Yleisesti käytettyjä suojakaasuja laserhitsauksessa ovat pääasiassa argon ja neon. Niiden fysikaaliset ja kemialliset ominaisuudet ovat erilaiset, joten myös niiden vaikutukset hitsiin ovat erilaisia.

Suojakaasu:Argoni

Argon on yksi yleisimmin käytetyistä inertistä kaasusta.

Laserilla on korkea ionisaatioaste, mikä ei edistä plasmapilvien muodostumisen hallintaa, mikä vaikuttaa tiettyyn vaikutusta lasereiden tehokkaaseen käyttöön.

Argonin inertti luonne pitää sen poissa juotosprosessista, ja se myös johtaa lämpöä hyvin, mikä auttaa hallitsemaan juotosalueen lämpötilaa.

Suojakaasu:Neon

Neonia käytetään usein inerttinä kaasuna, argonin tavoin, ja sitä käytetään pääasiassa suojaamaan hitsausaluetta hapelta ja muilta ulkoisen ympäristön epäpuhtauksilta.

On tärkeää huomata, että neon ei sovellu kaikkiin laserhitsaussovelluksiin.

Sitä käytetään pääasiassa joihinkin erikoishitsaustehtäviin, kuten paksumpien materiaalien hitsaukseen tai syvempien hitsaussaumojen vaatimiseen.

2. Apukaasu:

Laserhitsausprosessissa voidaan pääsuojakaasun lisäksi käyttää myös apukaasuja hitsauksen suorituskyvyn ja laadun parantamiseksi. Seuraavassa on joitakin yleisiä laserhitsauksessa käytettyjä apukaasuja.

Apukaasu:Happi

Happea käytetään yleisesti apukaasuna, ja sitä voidaan käyttää lisäämään lämpöä ja hitsaussyvyyttä hitsauksen aikana.

Hapen lisääminen voi lisätä hitsausnopeutta ja tunkeumaa, mutta sitä on valvottava huolellisesti, jotta vältetään liiallisen hapen aiheuttamat hapettumisongelmat.

Apukaasu:Vety/vety-seos

Vety parantaa hitsien laatua ja vähentää huokoisuuden muodostumista.

Argonin ja vedyn seoksia käytetään joissakin erikoissovelluksissa, kuten ruostumattoman teräksen hitsauksessa. Seoksen vetypitoisuus vaihtelee tyypillisesti 2–15 prosentin välillä.

Suojakaasu:Typpi

Typpiä käytetään usein myös apukaasuna laserhitsauksessa.

Typen ionisaatioenergia on kohtalainen, korkeampi kuin argonilla ja matalampi kuin vedyllä.

Ionisaatioaste on yleensä laserin vaikutuksen alainen. Se voi paremmin vähentää plasmapilvien muodostumista, tarjota korkealaatuisempia hitsauksia ja ulkonäköä sekä vähentää hapen vaikutusta hitsauksiin.

Typpeä voidaan käyttää myös hitsausalueen lämpötilan säätämiseen ja kuplien ja huokosten muodostumisen vähentämiseen.

Suojakaasu:Helium

Heliumia käytetään yleensä suurteholaserhitsauksessa, koska sillä on alhainen lämmönjohtavuus eikä se ionisoidu helposti, minkä ansiosta laser kulkee tasaisesti ja säteen energia saavuttaa työkappaleen pinnan ilman esteitä.

Edistää suurempitehoista hitsausta. Heliumia voidaan käyttää myös hitsauslaadun parantamiseen ja hitsauslämpötilojen hallintaan. Tämä on tehokkain laserhitsauksessa käytetty suojakaasu, mutta se on suhteellisen kallis.

3. Jäähdytyskaasu:

Jäähdytyskaasua käytetään usein laserhitsauksessa hitsausalueen lämpötilan säätämiseen, ylikuumenemisen estämiseen ja hitsauslaadun ylläpitämiseen. Seuraavassa on joitakin yleisesti käytettyjä jäähdytyskaasuja:

Jäähdytyskaasu/väliaine:Vesi

Vesi on yleinen jäähdytysväliaine, jota käytetään usein lasergeneraattoreiden ja laserhitsausoptisten järjestelmien jäähdyttämiseen.

Vesijäähdytysjärjestelmät voivat auttaa ylläpitämään lasergeneraattorin ja optisten komponenttien vakaan lämpötilan lasersäteen vakauden ja suorituskyvyn varmistamiseksi.

Jäähdytyskaasu/väliaine:Ilmakehän kaasut

Joissakin laserhitsausprosesseissa jäähdytykseen voidaan käyttää ympäröivää ilmakaasua.

Esimerkiksi lasergeneraattorin optisessa järjestelmässä ympäröivä ilmakehän kaasu voi tarjota jäähdytysvaikutuksen.

Jäähdytyskaasu/väliaine:Inertit kaasut

Jäähdytyskaasuina voidaan käyttää myös inerttejä kaasuja, kuten argonia ja typpeä.

Niillä on alhaisempi lämmönjohtavuus ja niitä voidaan käyttää hitsausalueen lämpötilan säätämiseen ja lämpövaikutusvyöhykkeen (HAZ) pienentämiseen.

Jäähdytyskaasu/väliaine:Nestemäinen typpi

Nestemäinen typpi on erittäin matalan lämpötilan jäähdytysaine, jota voidaan käyttää erittäin tehokkaassa laserhitsauksessa.

Se tarjoaa erittäin tehokkaan jäähdytysvaikutuksen ja varmistaa lämpötilan hallinnan hitsausalueella.

4. Sekakaasu:

Kaasuseoksia käytetään yleisesti hitsauksessa prosessin eri osa-alueiden, kuten hitsausnopeuden, tunkeutumissyvyyden ja valokaaren vakauden, optimoimiseksi. Kaasuseoksia on kahta päätyyppiä: binäärisiä ja ternäärisiä seoksia.

Binääriset kaasuseokset:Argon + Happi

Pienen happimäärän lisääminen argoniin parantaa valokaaren vakautta, jalostaa hitsisulan pintaa ja lisää hitsausnopeutta. Tätä seosta käytetään yleisesti hiiliteräksen, niukkaseosteisen teräksen ja ruostumattoman teräksen hitsaukseen.

Binääriset kaasuseokset:Argon + hiilidioksidi

CO₂:n lisääminen argoniin parantaa hitsauslujuutta ja korroosionkestävyyttä samalla vähentäen roiskeita. Tätä seosta käytetään usein hiiliteräksen ja ruostumattoman teräksen hitsaukseen.

Binääriset kaasuseokset:Argon + vety

Vety nostaa valokaaren lämpötilaa, parantaa hitsausnopeutta ja vähentää hitsausvirheitä. Se on erityisen hyödyllinen nikkelipohjaisten seosten ja ruostumattoman teräksen hitsauksessa.

Kolmikomponenttiset kaasuseokset:Argon + Happi + Hiilidioksidi

Tämä seos yhdistää sekä argon-happi- että argon-CO₂-seosten edut. Se vähentää roiskeita, parantaa hitsaussulan juoksevuutta ja parantaa hitsin laatua. Sitä käytetään laajalti eri paksuisten hiiliterästen, niukkaseosteisten terästen ja ruostumattoman teräksen hitsaukseen.

Kolmikomponenttiset kaasuseokset:Argon + Helium + Hiilidioksidi

Tämä seos auttaa parantamaan valokaaren vakautta, nostamaan hitsisulan lämpötilaa ja lisäämään hitsausnopeutta. Sitä käytetään oikosulkuhitsauksessa ja raskaissa hitsaussovelluksissa, ja se tarjoaa paremman hapettumisen hallinnan.

Kaasun valinta eri sovelluksissa

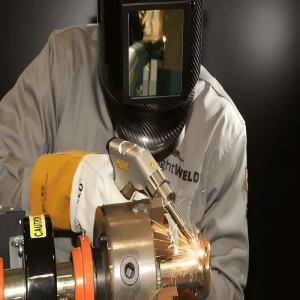

Kädessä pidettävä laserhitsaus

Erilaisissa laserhitsaussovelluksissa sopivan kaasun valinta on ratkaisevan tärkeää, koska eri kaasuyhdistelmät voivat tuottaa erilaisen hitsauslaadun, -nopeuden ja -tehokkuuden. Tässä on joitakin ohjeita, jotka auttavat sinua valitsemaan oikean kaasun tiettyyn sovellukseen:

Hitsausmateriaalin tyyppi:

Ruostumaton terästyypillisesti käyttääArgon tai argon/vety-seos.

Alumiini ja alumiiniseoksetkäyttävät useinPuhdasta argonia.

Titaaniseoksetkäyttävät useinTyppi.

Korkean hiilipitoisuuden teräksetkäyttävät useinHappi apukaasuna.

Hitsausnopeus ja tunkeutumisnopeus:

Jos tarvitaan suurempaa hitsausnopeutta tai syvempää hitsaustunkeumaa, kaasuyhdistelmää voidaan säätää. Hapen lisääminen usein parantaa nopeutta ja tunkeumaa, mutta sitä on valvottava huolellisesti hapettumisongelmien välttämiseksi.

Lämpövaikutusalueen (HAZ) hallinta:

Puhdistettavasta materiaalista riippuen puhdistusprosessin aikana voi syntyä vaarallista jätettä, joka vaatii erityisiä käsittelymenetelmiä. Tämä voi lisätä laserpuhdistusprosessin kokonaiskustannuksia.

Hitsauksen laatu:

Jotkin kaasuyhdistelmät voivat parantaa hitsien laatua ja ulkonäköä. Esimerkiksi typpi voi parantaa ulkonäköä ja pinnanlaatua.

Huokosten ja kuplien hallinta:

Sovelluksissa, jotka vaativat erittäin korkealaatuisia hitsauksia, on kiinnitettävä erityistä huomiota huokosten ja kuplien muodostumiseen. Oikean kaasun valinta voi vähentää näiden vikojen riskiä.

Laitteet ja kustannukset:

Kaasun valintaan vaikuttavat myös laitetyyppi ja hinta. Jotkin kaasut saattavat vaatia erityisiä syöttöjärjestelmiä tai korkeampia kustannuksia.

Tietyissä sovelluksissa on suositeltavaa tehdä yhteistyötä hitsausinsinöörin tai ammattimaisen laserhitsauslaitteiden valmistajan kanssa saadaksesi ammattimaisia neuvoja ja optimoidaksesi hitsausprosessin.

Lopullisen kaasuyhdistelmän valintaan vaaditaan yleensä jonkin verran kokeilua ja optimointia.

Käyttökohteesta riippuen voidaan kokeilla erilaisia kaasuyhdistelmiä ja -parametreja optimaalisten hitsausolosuhteiden löytämiseksi.

Asiat, jotka sinun tulee tietää: Kädessä pidettävä laserhitsaus

Suositeltu laserhitsauslaite

Metallintyöstö- ja materiaalinkäsittelytehtävien optimoimiseksi oikean laitteiston valinta on olennaista. MimoWork Laser suositteleeKädessä pidettävä laserhitsauslaitetarkkaan ja tehokkaaseen metallien liittämiseen.

Suuri kapasiteetti ja teho erilaisiin hitsaussovelluksiin

2000 W:n kädessä pidettävälle laserhitsauslaitteelle on ominaista pieni koko, mutta säihkyvä hitsausjälki.

Vakaa kuitulaserlähde ja kytketty kuitukaapeli takaavat turvallisen ja tasaisen lasersäteen toimituksen.

Suuren tehon ansiosta laserhitsausavaimenreikä on täydellinen ja mahdollistaa hitsausliitoksen lujemman jopa paksulle metallille.

Kompaktin ja pienen ulkonäön omaava kannettava laserhitsauslaite on varustettu liikuteltavalla kädessä pidettävällä laserhitsauspistoolilla, joka on kevyt ja kätevä monilaserhitsaussatöihin missä tahansa kulmassa ja pinnalla.

Lisävarusteena saatavat erilaiset laserhitsaussuuttimet ja automaattiset langansyöttöjärjestelmät tekevät laserhitsauksesta helpompaa ja ystävällistä myös aloittelijoille.

Nopea laserhitsaus lisää huomattavasti tuotantotehokkuutta ja tuottavuutta samalla mahdollistaen erinomaisen laserhitsaustuloksen.

Yhteenveto

Lyhyesti sanottuna laserhitsauksessa on käytettävä kaasua hitsausalueiden suojaamiseksi, lämpötilan hallitsemiseksi, hitsauslaadun parantamiseksi ja optisten järjestelmien suojaamiseksi. Sopivien kaasutyyppien ja syöttöparametrien valinta on tärkeä tekijä tehokkaan ja vakaan laserhitsausprosessin varmistamisessa ja korkealaatuisten hitsaustulosten saavuttamisessa. Eri materiaalit ja sovellukset saattavat vaatia erilaisia kaasutyyppejä ja sekoitussuhteita tiettyjen hitsausvaatimusten täyttämiseksi.

Ota meihin yhteyttä jo tänäänsaadaksesi lisätietoja laserleikkureistamme ja siitä, miten ne voivat optimoida leikkausprosessiasi.

Aiheeseen liittyviä linkkejä

Onko ideoita laserhitsauskoneista?

Julkaisun aika: 13. tammikuuta 2025