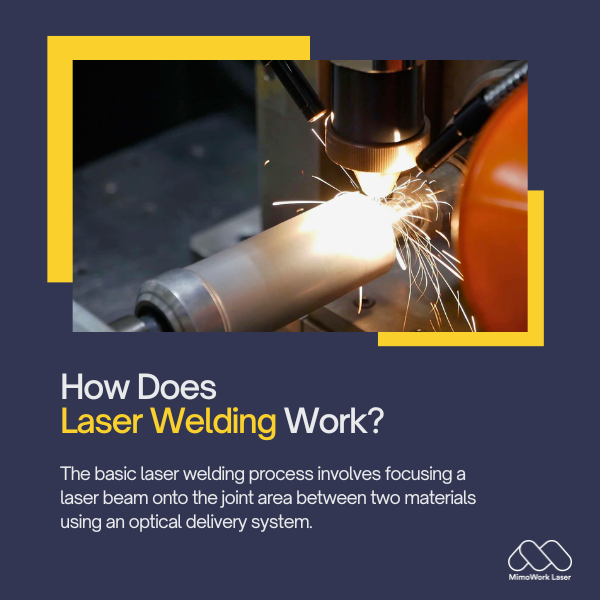

Proses pengelasan laser dasar melibatkan pemfokusan sinar laser ke area sambungan antara dua material menggunakan sistem pengiriman optik. Ketika sinar tersebut mengenai material, ia mentransfer energinya, dengan cepat memanaskan dan melelehkan area kecil.

Daftar Isi

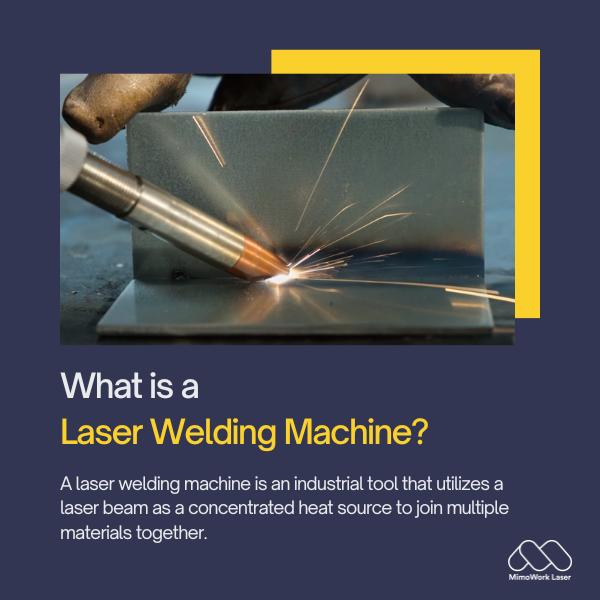

1. Apa itu Mesin Las Laser?

Mesin las laser adalah alat industri yang menggunakan sinar laser sebagai sumber panas terkonsentrasi untuk menyatukan beberapa material.

Beberapa karakteristik utama mesin las laser meliputi:

1. Sumber Laser:Sebagian besar mesin las laser modern menggunakan dioda laser solid-state yang menghasilkan sinar laser daya tinggi dalam spektrum inframerah. Sumber laser yang umum meliputi laser CO2, serat optik, dan dioda.

2. Optik:Sinar laser melewati serangkaian komponen optik seperti cermin, lensa, dan nosel yang memfokuskan dan mengarahkan sinar ke area pengelasan dengan presisi. Lengan teleskopik atau gantry memposisikan sinar tersebut.

3. Otomatisasi:Banyak mesin las laser dilengkapi dengan integrasi kontrol numerik komputer (CNC) dan robotika untuk mengotomatiskan pola dan proses pengelasan yang kompleks. Jalur yang dapat diprogram dan sensor umpan balik memastikan akurasi.

4. Pemantauan Proses:Kamera terintegrasi, spektrometer, dan sensor lainnya memantau proses pengelasan secara real-time. Setiap masalah terkait keselarasan berkas, penetrasi, atau kualitas dapat dengan cepat dideteksi dan diatasi.

5. Pengunci Pengaman:Pelindung berupa wadah, pintu, dan tombol berhenti darurat melindungi operator dari pancaran laser berdaya tinggi. Sistem pengaman akan mematikan laser jika protokol keselamatan dilanggar.

Jadi, kesimpulannya, mesin las laser adalah alat presisi industri yang dikendalikan komputer yang menggunakan sinar laser terfokus untuk aplikasi pengelasan otomatis dan berulang.

2. Bagaimana Cara Kerja Pengelasan Laser?

Beberapa tahapan penting dalam proses pengelasan laser meliputi:

1. Pembangkitan Sinar Laser:Dioda laser solid-state atau sumber lainnya menghasilkan pancaran inframerah.

2. Pengiriman Sinar: Cermin, lensa, dan nosel memfokuskan berkas cahaya secara tepat ke titik yang sempit pada benda kerja.

3. Pemanasan Material:Sinar tersebut memanaskan material dengan cepat, dengan kepadatan mendekati 106 W/cm2.

4. Peleburan dan Penyambungan:Terbentuk genangan lelehan kecil di tempat material menyatu. Saat genangan tersebut mengeras, terbentuklah sambungan las.

5. Pendinginan dan Pembekuan Kembali: Area pengelasan mendingin dengan laju tinggi di atas 104°C/detik, menciptakan struktur mikro yang halus dan mengeras.

6. Perkembangan:Sinar digerakkan atau bagian-bagian diposisikan ulang dan proses diulang untuk menyelesaikan sambungan las. Gas pelindung inert juga dapat digunakan.

Jadi, kesimpulannya, pengelasan laser menggunakan sinar laser yang terfokus secara intensif dan siklus termal yang terkontrol untuk menghasilkan lasan berkualitas tinggi dengan zona yang terpengaruh panas rendah.

Kami menyediakan informasi bermanfaat tentang mesin las laser.

Serta Solusi yang Disesuaikan untuk Bisnis Anda

3. Apakah pengelasan laser lebih baik daripada MIG?

Jika dibandingkan dengan proses pengelasan gas inert logam (MIG) tradisional...

Pengelasan laser menawarkan beberapa keunggulan:

1. Ketelitian: Sinar laser dapat difokuskan ke titik sekecil 0,1-1 mm, memungkinkan pengelasan yang sangat presisi dan berulang. Ini ideal untuk komponen kecil dengan toleransi tinggi.

2. Kecepatan:Kecepatan pengelasan laser jauh lebih cepat daripada MIG, terutama pada material yang lebih tipis. Hal ini meningkatkan produktivitas dan mengurangi waktu siklus.

3. Kualitas:Sumber panas yang terkonsentrasi menghasilkan distorsi minimal dan zona yang terkena panas yang sempit. Hal ini menghasilkan lasan yang kuat dan berkualitas tinggi.

4. Otomatisasi:Pengelasan laser mudah diotomatisasi menggunakan robotika dan CNC. Hal ini memungkinkan pembuatan pola yang kompleks dan konsistensi yang lebih baik dibandingkan pengelasan MIG manual.

5. Bahan-bahan:Laser dapat menyambung berbagai kombinasi material, termasuk pengelasan multi-material dan logam yang berbeda jenis.

Namun, pengelasan MIG memang memilikibeberapa keuntungandibandingkan laser dalam aplikasi lain:

1. Biaya:Peralatan MIG memiliki biaya investasi awal yang lebih rendah dibandingkan sistem laser.

2. Bahan yang lebih tebal:MIG lebih cocok untuk pengelasan bagian baja yang lebih tebal di atas 3mm, di mana penyerapan laser dapat menjadi masalah.

3. Gas pelindung:MIG menggunakan perisai gas inert untuk melindungi area pengelasan, sedangkan laser sering menggunakan jalur pancaran tertutup.

Jadi kesimpulannya, pengelasan laser umumnya lebih disukai untukpresisi, otomatisasi, dan kualitas pengelasan.

Namun MIG tetap kompetitif untuk produksiukuran lebih tebal dengan harga terjangkau.

Proses yang tepat bergantung pada aplikasi pengelasan spesifik dan persyaratan komponen.

4. Apakah Pengelasan Laser Lebih Baik daripada Pengelasan TIG?

Pengelasan tungsten inert gas (TIG) adalah proses manual yang membutuhkan keterampilan artistik dan dapat menghasilkan hasil yang sangat baik pada material tipis.

Namun, pengelasan laser memiliki beberapa keunggulan dibandingkan TIG:

1. Kecepatan:Pengelasan laser jauh lebih cepat daripada TIG untuk aplikasi produksi karena presisinya yang otomatis. Hal ini meningkatkan produktivitas.

2. Ketelitian:Sinar laser yang terfokus memungkinkan akurasi pemosisian hingga seperseratus milimeter. Hal ini tidak dapat ditandingi oleh tangan manusia dengan pengelasan TIG.

3. Kontrol:Variabel proses seperti masukan panas dan geometri pengelasan dikontrol secara ketat dengan laser, sehingga memastikan hasil yang konsisten dari satu batch ke batch lainnya.

4. Bahan-bahan:TIG paling cocok untuk material konduktif yang lebih tipis, sedangkan pengelasan laser membuka peluang lebih luas untuk kombinasi berbagai material.

5. Otomatisasi: Sistem laser robotik memungkinkan pengelasan otomatis sepenuhnya tanpa kelelahan, sedangkan TIG umumnya membutuhkan perhatian dan keahlian penuh dari operator.

Namun, pengelasan TIG tetap memiliki keunggulan dalam halpekerjaan presisi dengan ketebalan tipis atau pengelasan paduandi mana input panas harus diatur dengan cermat. Untuk aplikasi ini, sentuhan teknisi yang terampil sangat berharga.

5. Apa saja kerugian dari pengelasan laser?

Seperti halnya proses industri lainnya, pengelasan laser juga memiliki beberapa potensi kekurangan yang perlu dipertimbangkan:

1. Biaya: Meskipun harganya semakin terjangkau, sistem laser daya tinggi membutuhkan investasi modal yang signifikan dibandingkan dengan metode pengelasan lainnya.

2. Bahan Habis Pakai:Nosel gas dan optik akan mengalami degradasi seiring waktu dan harus diganti, sehingga menambah biaya kepemilikan.

3. Keamanan:Protokol ketat dan wadah pengaman tertutup diperlukan untuk mencegah paparan sinar laser intensitas tinggi.

4. Pelatihan:Operator memerlukan pelatihan untuk bekerja dengan aman dan merawat peralatan pengelasan laser dengan benar.

5. Garis pandang:Sinar laser bergerak dalam garis lurus, sehingga geometri yang kompleks mungkin memerlukan beberapa sinar atau penempatan ulang benda kerja.

6. Daya Serap:Material tertentu seperti baja tebal atau aluminium bisa sulit dilas jika tidak menyerap panjang gelombang spesifik laser secara efisien.

Namun, dengan tindakan pencegahan, pelatihan, dan optimalisasi proses yang tepat, pengelasan laser memberikan keunggulan dalam hal produktivitas, presisi, dan kualitas untuk banyak aplikasi industri.

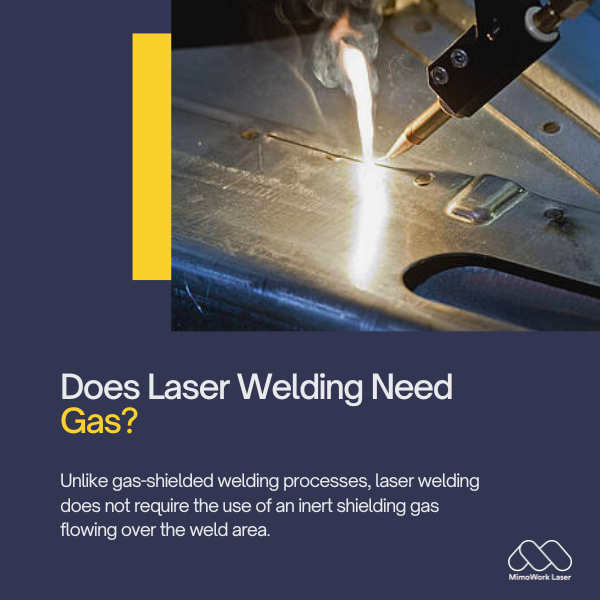

6. Apakah Pengelasan Laser Membutuhkan Gas?

Berbeda dengan proses pengelasan berpelindung gas, pengelasan laser tidak memerlukan penggunaan gas pelindung inert yang mengalir di atas area pengelasan. Hal ini karena:

1. Sinar laser yang terfokus merambat melalui udara untuk menciptakan kolam las kecil berenergi tinggi yang melelehkan dan menyatukan material.

2. Udara di sekitarnya tidak terionisasi seperti busur plasma gas dan tidak mengganggu pembentukan berkas atau pengelasan.

3. Lasan mengeras begitu cepat karena panas yang terkonsentrasi sehingga terbentuk sebelum oksida dapat terbentuk di permukaan.

Namun, aplikasi pengelasan laser khusus tertentu mungkin masih mendapatkan manfaat dari penggunaan gas bantu:

1. Untuk logam reaktif seperti aluminium, gas melindungi kolam las panas dari oksigen di udara.

2. Pada pekerjaan laser berdaya tinggi, gas menstabilkan gumpalan plasma yang terbentuk selama pengelasan penetrasi dalam.

3. Pancaran gas membersihkan asap dan kotoran untuk transmisi sinar yang lebih baik pada permukaan yang kotor atau dicat.

Jadi kesimpulannya, meskipun tidak sepenuhnya diperlukan, gas inert dapat memberikan keuntungan untuk aplikasi atau material pengelasan laser yang menantang tertentu. Namun, prosesnya seringkali dapat berjalan dengan baik tanpa gas inert.

Hampir semua logam dapat dilas dengan laser, termasukbaja, aluminium, titanium, paduan nikel, dan banyak lagi.

Bahkan kombinasi logam yang berbeda pun dimungkinkan. Kuncinya adalah merekaharus menyerap panjang gelombang laser secara efisien.

Lembaran setipis0,1 mm dan setebal 25 mmBiasanya dapat dilas dengan laser, tergantung pada aplikasi spesifik dan daya laser.

Bagian yang lebih tebal mungkin memerlukan pengelasan multi-pass atau optik khusus.

Tentu saja. Sel pengelasan laser robotik umumnya digunakan dalam lingkungan produksi otomatis berkecepatan tinggi untuk aplikasi seperti manufaktur otomotif.

Kecepatan throughput beberapa meter per menit dapat dicapai.

Aplikasi pengelasan laser yang umum dapat ditemukan dimanufaktur otomotif, elektronik, perangkat medis, kedirgantaraan, perkakas/cetakan, dan komponen presisi kecil..

Teknologi tersebut adalahterus berkembang ke sektor-sektor baru.

Faktor-faktor yang perlu dipertimbangkan meliputi material benda kerja, ukuran/ketebalan, kebutuhan kapasitas produksi, anggaran, dan kualitas pengelasan yang dibutuhkan.

Pemasok terpercaya dapat membantu menentukan jenis laser, daya, optik, dan otomatisasi yang tepat untuk aplikasi spesifik Anda.

Teknik pengelasan laser yang umum meliputi pengelasan butt, lap, fillet, piercing, dan cladding.

Beberapa metode inovatif seperti manufaktur aditif laser juga muncul untuk aplikasi perbaikan dan pembuatan prototipe.

Ya, pengelasan laser sangat cocok untuk perbaikan presisi komponen bernilai tinggi.

Masukan panas yang terkonsentrasi meminimalkan kerusakan tambahan pada material dasar selama perbaikan.

Ingin Memulai Penggunaan Mesin Las Laser?

Mengapa tidak mempertimbangkan kami?

Waktu posting: 12 Februari 2024