ನಿಮ್ಮ ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ಗೆ ಉತ್ತಮವಾದ ಅನಿಲ ಮಿಶ್ರಣಗಳನ್ನು ಹೇಗೆ ಆಯ್ಕೆ ಮಾಡುವುದು?

ವಿಧಗಳು, ಪ್ರಯೋಜನಗಳು ಮತ್ತು ಅನ್ವಯಗಳು

ಪರಿಚಯ:

ಸ್ನಾನ ಮಾಡುವ ಮೊದಲು ತಿಳಿದುಕೊಳ್ಳಬೇಕಾದ ಪ್ರಮುಖ ವಿಷಯಗಳು

ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಎನ್ನುವುದು ಹೆಚ್ಚಿನ ನಿಖರತೆಯ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನವಾಗಿದ್ದು, ಇದು ಲೇಸರ್ ಕಿರಣವನ್ನು ಬಳಸಿಕೊಂಡು ವರ್ಕ್ಪೀಸ್ನ ವಸ್ತುವನ್ನು ಕರಗಿಸುತ್ತದೆ ಮತ್ತು ತಂಪಾಗಿಸಿದ ನಂತರ ವೆಲ್ಡ್ ಅನ್ನು ರೂಪಿಸುತ್ತದೆ. ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿ, ಅನಿಲವು ಪ್ರಮುಖ ಪಾತ್ರ ವಹಿಸುತ್ತದೆ.

ರಕ್ಷಣಾತ್ಮಕ ಅನಿಲವು ವೆಲ್ಡಿಂಗ್ ಸೀಮ್ ರಚನೆ, ವೆಲ್ಡಿಂಗ್ ಸೀಮ್ ಗುಣಮಟ್ಟ, ವೆಲ್ಡಿಂಗ್ ಸೀಮ್ ನುಗ್ಗುವಿಕೆ ಮತ್ತು ನುಗ್ಗುವ ಅಗಲದ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುವುದಲ್ಲದೆ, ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ನ ಗುಣಮಟ್ಟ ಮತ್ತು ದಕ್ಷತೆಯ ಮೇಲೆ ನೇರವಾಗಿ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ.

ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ಗೆ ಯಾವ ಅನಿಲಗಳು ಬೇಕಾಗುತ್ತವೆ?ಈ ಲೇಖನವು ಆಳವಾದ ನೋಟವನ್ನು ತೆಗೆದುಕೊಳ್ಳುತ್ತದೆಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಅನಿಲಗಳ ಪ್ರಾಮುಖ್ಯತೆ, ಬಳಸುವ ಅನಿಲಗಳು ಮತ್ತು ಅವು ಏನು ಮಾಡುತ್ತವೆ.

ನಾವು ಸಹ ಶಿಫಾರಸು ಮಾಡುತ್ತೇವೆಅತ್ಯುತ್ತಮ ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಯಂತ್ರನಿಮ್ಮ ಅಗತ್ಯಗಳಿಗಾಗಿ.

ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ಗೆ ಗ್ಯಾಸ್ ಏಕೆ ಬೇಕು?

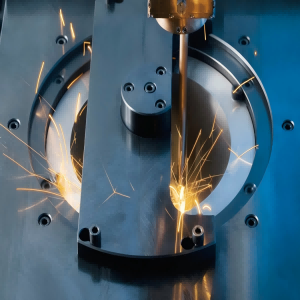

ಲೇಸರ್ ಬೀಮ್ ವೆಲ್ಡಿಂಗ್

ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಸಮಯದಲ್ಲಿ, ಹೆಚ್ಚಿನ ಶಕ್ತಿ-ಸಾಂದ್ರತೆಯ ಲೇಸರ್ ಕಿರಣವನ್ನು ವರ್ಕ್ಪೀಸ್ನ ವೆಲ್ಡಿಂಗ್ ಪ್ರದೇಶದ ಮೇಲೆ ಕೇಂದ್ರೀಕರಿಸಲಾಗುತ್ತದೆ.

ಕೆಲಸದ ಮೇಲ್ಮೈ ವಸ್ತುವಿನ ತ್ವರಿತ ಕರಗುವಿಕೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ.

ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ವೆಲ್ಡಿಂಗ್ ಪ್ರದೇಶವನ್ನು ರಕ್ಷಿಸಲು ಅನಿಲದ ಅಗತ್ಯವಿರುತ್ತದೆ.

ತಾಪಮಾನವನ್ನು ನಿಯಂತ್ರಿಸಿ, ವೆಲ್ಡ್ನ ಗುಣಮಟ್ಟವನ್ನು ಸುಧಾರಿಸಿ ಮತ್ತು ಆಪ್ಟಿಕಲ್ ವ್ಯವಸ್ಥೆಯನ್ನು ರಕ್ಷಿಸಿ.

ಪರಿಣಾಮಕಾರಿ ಅನಿಲ ಪೂರೈಕೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳುವಲ್ಲಿ ಸೂಕ್ತವಾದ ಅನಿಲ ಪ್ರಕಾರ ಮತ್ತು ಪೂರೈಕೆ ನಿಯತಾಂಕಗಳನ್ನು ಆಯ್ಕೆ ಮಾಡುವುದು ಪ್ರಮುಖ ಅಂಶಗಳಾಗಿವೆ.

ಮತ್ತು ಸ್ಥಿರವಾದ ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆ ಮತ್ತು ಉತ್ತಮ ಗುಣಮಟ್ಟದ ವೆಲ್ಡಿಂಗ್ ಫಲಿತಾಂಶಗಳನ್ನು ಪಡೆಯುವುದು.

1. ವೆಲ್ಡಿಂಗ್ ಪ್ರದೇಶಗಳ ರಕ್ಷಣೆ

ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ವೆಲ್ಡ್ ಪ್ರದೇಶವು ಬಾಹ್ಯ ಪರಿಸರಕ್ಕೆ ಒಡ್ಡಿಕೊಳ್ಳುತ್ತದೆ ಮತ್ತು ಗಾಳಿಯಲ್ಲಿರುವ ಆಮ್ಲಜನಕ ಮತ್ತು ಇತರ ಅನಿಲಗಳಿಂದ ಸುಲಭವಾಗಿ ಪ್ರಭಾವಿತವಾಗಿರುತ್ತದೆ.

ಆಮ್ಲಜನಕವು ಆಕ್ಸಿಡೀಕರಣ ಪ್ರತಿಕ್ರಿಯೆಗಳನ್ನು ಪ್ರಚೋದಿಸುತ್ತದೆ, ಇದು ವೆಲ್ಡ್ ಗುಣಮಟ್ಟ ಕಡಿಮೆಯಾಗಲು ಮತ್ತು ರಂಧ್ರಗಳು ಮತ್ತು ಸೇರ್ಪಡೆಗಳ ಸೃಷ್ಟಿಗೆ ಕಾರಣವಾಗಬಹುದು. ವೆಲ್ಡಿಂಗ್ ಪ್ರದೇಶಕ್ಕೆ ಸೂಕ್ತವಾದ ಅನಿಲವನ್ನು, ಸಾಮಾನ್ಯವಾಗಿ ಆರ್ಗಾನ್ನಂತಹ ಜಡ ಅನಿಲವನ್ನು ಪೂರೈಸುವ ಮೂಲಕ ವೆಲ್ಡ್ ಅನ್ನು ಆಮ್ಲಜನಕ ಮಾಲಿನ್ಯದಿಂದ ಪರಿಣಾಮಕಾರಿಯಾಗಿ ರಕ್ಷಿಸಬಹುದು.

2. ಶಾಖ ನಿಯಂತ್ರಣ

ಅನಿಲ ಆಯ್ಕೆ ಮತ್ತು ಪೂರೈಕೆಯು ವೆಲ್ಡಿಂಗ್ ಪ್ರದೇಶದ ತಾಪಮಾನವನ್ನು ನಿಯಂತ್ರಿಸಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ. ಹರಿವಿನ ಪ್ರಮಾಣ ಮತ್ತು ಅನಿಲದ ಪ್ರಕಾರವನ್ನು ಸರಿಹೊಂದಿಸುವ ಮೂಲಕ, ವೆಲ್ಡಿಂಗ್ ಪ್ರದೇಶದ ತಂಪಾಗಿಸುವ ದರದ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರಬಹುದು. ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಶಾಖ-ಪೀಡಿತ ವಲಯವನ್ನು (HAZ) ನಿಯಂತ್ರಿಸಲು ಮತ್ತು ಉಷ್ಣ ವಿರೂಪತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಇದು ಮುಖ್ಯವಾಗಿದೆ.

3. ಸುಧಾರಿತ ವೆಲ್ಡ್ ಗುಣಮಟ್ಟ

ಆಮ್ಲಜನಕ ಅಥವಾ ಸಾರಜನಕದಂತಹ ಕೆಲವು ಸಹಾಯಕ ಅನಿಲಗಳು ಬೆಸುಗೆಗಳ ಗುಣಮಟ್ಟ ಮತ್ತು ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಸುಧಾರಿಸಬಹುದು. ಉದಾಹರಣೆಗೆ, ಆಮ್ಲಜನಕವನ್ನು ಸೇರಿಸುವುದರಿಂದ ವೆಲ್ಡ್ನ ಒಳಹೊಕ್ಕು ಸುಧಾರಿಸಬಹುದು ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ವೇಗವನ್ನು ಹೆಚ್ಚಿಸಬಹುದು, ಹಾಗೆಯೇ ವೆಲ್ಡ್ನ ಆಕಾರ ಮತ್ತು ಆಳದ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ.

4. ಗ್ಯಾಸ್ ಕೂಲಿಂಗ್

ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿ, ವೆಲ್ಡಿಂಗ್ ಪ್ರದೇಶವು ಸಾಮಾನ್ಯವಾಗಿ ಹೆಚ್ಚಿನ ತಾಪಮಾನದಿಂದ ಪ್ರಭಾವಿತವಾಗಿರುತ್ತದೆ. ಗ್ಯಾಸ್ ಕೂಲಿಂಗ್ ವ್ಯವಸ್ಥೆಯನ್ನು ಬಳಸುವುದರಿಂದ ವೆಲ್ಡಿಂಗ್ ಪ್ರದೇಶದ ತಾಪಮಾನವನ್ನು ನಿಯಂತ್ರಿಸಲು ಮತ್ತು ಅಧಿಕ ಬಿಸಿಯಾಗುವುದನ್ನು ತಡೆಯಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ. ವೆಲ್ಡಿಂಗ್ ಪ್ರದೇಶದಲ್ಲಿ ಉಷ್ಣ ಒತ್ತಡವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ಗುಣಮಟ್ಟವನ್ನು ಸುಧಾರಿಸಲು ಇದು ಅತ್ಯಗತ್ಯ.

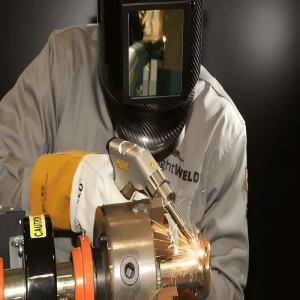

ಸ್ವಯಂಚಾಲಿತ ಲೇಸರ್ ಬೀಮ್ ವೆಲ್ಡಿಂಗ್

5. ಆಪ್ಟಿಕಲ್ ವ್ಯವಸ್ಥೆಗಳ ಅನಿಲ ರಕ್ಷಣೆ

ಲೇಸರ್ ಕಿರಣವು ಆಪ್ಟಿಕಲ್ ಸಿಸ್ಟಮ್ ಮೂಲಕ ವೆಲ್ಡಿಂಗ್ ಪ್ರದೇಶದ ಮೇಲೆ ಕೇಂದ್ರೀಕರಿಸುತ್ತದೆ.

ಬೆಸುಗೆ ಹಾಕುವ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಕರಗಿದ ವಸ್ತು ಮತ್ತು ಉತ್ಪತ್ತಿಯಾಗುವ ಏರೋಸಾಲ್ಗಳು ಆಪ್ಟಿಕಲ್ ಘಟಕಗಳನ್ನು ಕಲುಷಿತಗೊಳಿಸಬಹುದು.

ವೆಲ್ಡಿಂಗ್ ಪ್ರದೇಶಕ್ಕೆ ಅನಿಲಗಳನ್ನು ಪರಿಚಯಿಸುವ ಮೂಲಕ, ಮಾಲಿನ್ಯದ ಅಪಾಯ ಕಡಿಮೆಯಾಗುತ್ತದೆ ಮತ್ತು ಆಪ್ಟಿಕಲ್ ವ್ಯವಸ್ಥೆಯ ಜೀವಿತಾವಧಿಯನ್ನು ವಿಸ್ತರಿಸಲಾಗುತ್ತದೆ.

ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿ ಯಾವ ಅನಿಲಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ?

ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿ, ಅನಿಲವು ವೆಲ್ಡಿಂಗ್ ಪ್ಲೇಟ್ನಿಂದ ಗಾಳಿಯನ್ನು ಪ್ರತ್ಯೇಕಿಸಬಹುದು ಮತ್ತು ಅದು ಗಾಳಿಯೊಂದಿಗೆ ಪ್ರತಿಕ್ರಿಯಿಸುವುದನ್ನು ತಡೆಯಬಹುದು. ಈ ರೀತಿಯಾಗಿ, ಲೋಹದ ತಟ್ಟೆಯ ವೆಲ್ಡಿಂಗ್ ಮೇಲ್ಮೈ ಬಿಳಿಯಾಗಿರುತ್ತದೆ ಮತ್ತು ಹೆಚ್ಚು ಸುಂದರವಾಗಿರುತ್ತದೆ. ಅನಿಲವನ್ನು ಬಳಸುವುದರಿಂದ ಲೆನ್ಸ್ಗಳನ್ನು ವೆಲ್ಡಿಂಗ್ ಧೂಳಿನಿಂದ ರಕ್ಷಿಸುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ, ಈ ಕೆಳಗಿನ ಅನಿಲಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ:

1. ರಕ್ಷಣಾತ್ಮಕ ಅನಿಲ:

ಕೆಲವೊಮ್ಮೆ "ಜಡ ಅನಿಲಗಳು" ಎಂದು ಕರೆಯಲ್ಪಡುವ ರಕ್ಷಾಕವಚ ಅನಿಲಗಳು ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಪ್ರಮುಖ ಪಾತ್ರವಹಿಸುತ್ತವೆ. ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳು ಹೆಚ್ಚಾಗಿ ವೆಲ್ಡ್ ಪೂಲ್ ಅನ್ನು ರಕ್ಷಿಸಲು ಜಡ ಅನಿಲಗಳನ್ನು ಬಳಸುತ್ತವೆ. ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿ ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸುವ ರಕ್ಷಣಾತ್ಮಕ ಅನಿಲಗಳು ಮುಖ್ಯವಾಗಿ ಆರ್ಗಾನ್ ಮತ್ತು ನಿಯಾನ್ ಅನ್ನು ಒಳಗೊಂಡಿರುತ್ತವೆ. ಅವುಗಳ ಭೌತಿಕ ಮತ್ತು ರಾಸಾಯನಿಕ ಗುಣಲಕ್ಷಣಗಳು ವಿಭಿನ್ನವಾಗಿವೆ, ಆದ್ದರಿಂದ ವೆಲ್ಡ್ ಮೇಲೆ ಅವುಗಳ ಪರಿಣಾಮಗಳು ಸಹ ವಿಭಿನ್ನವಾಗಿವೆ.

ರಕ್ಷಣಾತ್ಮಕ ಅನಿಲ:ಆರ್ಗಾನ್

ಆರ್ಗಾನ್ ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸುವ ಜಡ ಅನಿಲಗಳಲ್ಲಿ ಒಂದಾಗಿದೆ.

ಇದು ಲೇಸರ್ನ ಕ್ರಿಯೆಯ ಅಡಿಯಲ್ಲಿ ಹೆಚ್ಚಿನ ಮಟ್ಟದ ಅಯಾನೀಕರಣವನ್ನು ಹೊಂದಿದೆ, ಇದು ಪ್ಲಾಸ್ಮಾ ಮೋಡಗಳ ರಚನೆಯನ್ನು ನಿಯಂತ್ರಿಸಲು ಅನುಕೂಲಕರವಾಗಿಲ್ಲ, ಇದು ಲೇಸರ್ಗಳ ಪರಿಣಾಮಕಾರಿ ಬಳಕೆಯ ಮೇಲೆ ಒಂದು ನಿರ್ದಿಷ್ಟ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ.

ಆರ್ಗಾನ್ನ ಜಡ ಸ್ವಭಾವವು ಅದನ್ನು ಬೆಸುಗೆ ಹಾಕುವ ಪ್ರಕ್ರಿಯೆಯಿಂದ ಹೊರಗಿಡುತ್ತದೆ, ಆದರೆ ಅದು ಶಾಖವನ್ನು ಚೆನ್ನಾಗಿ ಕರಗಿಸುತ್ತದೆ, ಬೆಸುಗೆ ಹಾಕುವ ಪ್ರದೇಶದಲ್ಲಿ ತಾಪಮಾನವನ್ನು ನಿಯಂತ್ರಿಸಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ.

ರಕ್ಷಣಾತ್ಮಕ ಅನಿಲ:ನಿಯಾನ್

ನಿಯಾನ್ ಅನ್ನು ಹೆಚ್ಚಾಗಿ ಆರ್ಗಾನ್ನಂತೆಯೇ ಜಡ ಅನಿಲವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ ಮತ್ತು ಇದನ್ನು ಮುಖ್ಯವಾಗಿ ಬಾಹ್ಯ ಪರಿಸರದಲ್ಲಿನ ಆಮ್ಲಜನಕ ಮತ್ತು ಇತರ ಮಾಲಿನ್ಯಕಾರಕಗಳಿಂದ ವೆಲ್ಡಿಂಗ್ ಪ್ರದೇಶವನ್ನು ರಕ್ಷಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ.

ಎಲ್ಲಾ ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಅನ್ವಯಿಕೆಗಳಿಗೆ ನಿಯಾನ್ ಸೂಕ್ತವಲ್ಲ ಎಂಬುದನ್ನು ಗಮನಿಸುವುದು ಮುಖ್ಯ.

ಇದನ್ನು ಮುಖ್ಯವಾಗಿ ಕೆಲವು ವಿಶೇಷ ವೆಲ್ಡಿಂಗ್ ಕಾರ್ಯಗಳಿಗೆ ಬಳಸಲಾಗುತ್ತದೆ, ಉದಾಹರಣೆಗೆ ದಪ್ಪವಾದ ವಸ್ತುಗಳನ್ನು ವೆಲ್ಡಿಂಗ್ ಮಾಡುವುದು ಅಥವಾ ಆಳವಾದ ವೆಲ್ಡಿಂಗ್ ಸ್ತರಗಳು ಅಗತ್ಯವಿದ್ದಾಗ.

2. ಸಹಾಯಕ ಅನಿಲ:

ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಮುಖ್ಯ ರಕ್ಷಣಾತ್ಮಕ ಅನಿಲದ ಜೊತೆಗೆ, ವೆಲ್ಡಿಂಗ್ ಕಾರ್ಯಕ್ಷಮತೆ ಮತ್ತು ಗುಣಮಟ್ಟವನ್ನು ಸುಧಾರಿಸಲು ಸಹಾಯಕ ಅನಿಲಗಳನ್ನು ಸಹ ಬಳಸಬಹುದು. ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿ ಬಳಸುವ ಕೆಲವು ಸಾಮಾನ್ಯ ಸಹಾಯಕ ಅನಿಲಗಳು ಈ ಕೆಳಗಿನಂತಿವೆ.

ಸಹಾಯಕ ಅನಿಲ:ಆಮ್ಲಜನಕ

ಆಮ್ಲಜನಕವನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಸಹಾಯಕ ಅನಿಲವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಶಾಖ ಮತ್ತು ವೆಲ್ಡ್ ಆಳವನ್ನು ಹೆಚ್ಚಿಸಲು ಇದನ್ನು ಬಳಸಬಹುದು.

ಆಮ್ಲಜನಕವನ್ನು ಸೇರಿಸುವುದರಿಂದ ವೆಲ್ಡಿಂಗ್ ವೇಗ ಮತ್ತು ನುಗ್ಗುವಿಕೆಯನ್ನು ಹೆಚ್ಚಿಸಬಹುದು, ಆದರೆ ಹೆಚ್ಚುವರಿ ಆಮ್ಲಜನಕವು ಆಕ್ಸಿಡೀಕರಣ ಸಮಸ್ಯೆಗಳನ್ನು ಉಂಟುಮಾಡುವುದನ್ನು ತಪ್ಪಿಸಲು ಎಚ್ಚರಿಕೆಯಿಂದ ನಿಯಂತ್ರಿಸಬೇಕಾಗುತ್ತದೆ.

ಸಹಾಯಕ ಅನಿಲ:ಹೈಡ್ರೋಜನ್/ಹೈಡ್ರೋಜನ್ ಮಿಶ್ರಣ

ಹೈಡ್ರೋಜನ್ ಬೆಸುಗೆಗಳ ಗುಣಮಟ್ಟವನ್ನು ಸುಧಾರಿಸುತ್ತದೆ ಮತ್ತು ಸರಂಧ್ರತೆಯ ರಚನೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಆರ್ಗಾನ್ ಮತ್ತು ಹೈಡ್ರೋಜನ್ ಮಿಶ್ರಣಗಳನ್ನು ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ ವೆಲ್ಡಿಂಗ್ನಂತಹ ಕೆಲವು ವಿಶೇಷ ಅನ್ವಯಿಕೆಗಳಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ಮಿಶ್ರಣದ ಹೈಡ್ರೋಜನ್ ಅಂಶವು ಸಾಮಾನ್ಯವಾಗಿ 2% ರಿಂದ 15% ವರೆಗೆ ಇರುತ್ತದೆ.

ರಕ್ಷಣಾತ್ಮಕ ಅನಿಲ:ಸಾರಜನಕ

ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿ ಸಾರಜನಕವನ್ನು ಹೆಚ್ಚಾಗಿ ಸಹಾಯಕ ಅನಿಲವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

ಸಾರಜನಕದ ಅಯಾನೀಕರಣ ಶಕ್ತಿಯು ಮಧ್ಯಮವಾಗಿದ್ದು, ಆರ್ಗಾನ್ಗಿಂತ ಹೆಚ್ಚಾಗಿರುತ್ತದೆ ಮತ್ತು ಹೈಡ್ರೋಜನ್ಗಿಂತ ಕಡಿಮೆಯಿರುತ್ತದೆ.

ಅಯಾನೀಕರಣದ ಮಟ್ಟವು ಸಾಮಾನ್ಯವಾಗಿ ಲೇಸರ್ನ ಕ್ರಿಯೆಯ ಅಡಿಯಲ್ಲಿರುತ್ತದೆ.ಇದು ಪ್ಲಾಸ್ಮಾ ಮೋಡಗಳ ರಚನೆಯನ್ನು ಉತ್ತಮವಾಗಿ ಕಡಿಮೆ ಮಾಡುತ್ತದೆ, ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಬೆಸುಗೆಗಳು ಮತ್ತು ನೋಟವನ್ನು ಒದಗಿಸುತ್ತದೆ ಮತ್ತು ವೆಲ್ಡ್ಗಳ ಮೇಲೆ ಆಮ್ಲಜನಕದ ಪ್ರಭಾವವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ವೆಲ್ಡಿಂಗ್ ಪ್ರದೇಶದ ತಾಪಮಾನವನ್ನು ನಿಯಂತ್ರಿಸಲು ಮತ್ತು ಗುಳ್ಳೆಗಳು ಮತ್ತು ರಂಧ್ರಗಳ ರಚನೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಸಾರಜನಕವನ್ನು ಸಹ ಬಳಸಬಹುದು.

ರಕ್ಷಣಾತ್ಮಕ ಅನಿಲ:ಹೀಲಿಯಂ

ಹೀಲಿಯಂ ಕಡಿಮೆ ಉಷ್ಣ ವಾಹಕತೆಯನ್ನು ಹೊಂದಿರುವುದರಿಂದ ಮತ್ತು ಸುಲಭವಾಗಿ ಅಯಾನೀಕರಿಸಲ್ಪಡದ ಕಾರಣ, ಇದನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಹೆಚ್ಚಿನ ಶಕ್ತಿಯ ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ಗೆ ಬಳಸಲಾಗುತ್ತದೆ, ಇದು ಲೇಸರ್ ಸರಾಗವಾಗಿ ಹಾದುಹೋಗಲು ಮತ್ತು ಕಿರಣದ ಶಕ್ತಿಯು ಯಾವುದೇ ಅಡೆತಡೆಗಳಿಲ್ಲದೆ ವರ್ಕ್ಪೀಸ್ ಮೇಲ್ಮೈಯನ್ನು ತಲುಪಲು ಅನುವು ಮಾಡಿಕೊಡುತ್ತದೆ.

ಹೆಚ್ಚಿನ ಶಕ್ತಿಯ ವೆಲ್ಡಿಂಗ್ಗೆ ಅನುಕೂಲಕರವಾಗಿದೆ. ವೆಲ್ಡಿಂಗ್ ಗುಣಮಟ್ಟವನ್ನು ಸುಧಾರಿಸಲು ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ತಾಪಮಾನವನ್ನು ನಿಯಂತ್ರಿಸಲು ಹೀಲಿಯಂ ಅನ್ನು ಸಹ ಬಳಸಬಹುದು. ಇದು ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿ ಬಳಸುವ ಅತ್ಯಂತ ಪರಿಣಾಮಕಾರಿ ರಕ್ಷಾಕವಚ ಅನಿಲವಾಗಿದೆ, ಆದರೆ ಇದು ತುಲನಾತ್ಮಕವಾಗಿ ದುಬಾರಿಯಾಗಿದೆ.

3. ಕೂಲಿಂಗ್ ಗ್ಯಾಸ್:

ವೆಲ್ಡಿಂಗ್ ಪ್ರದೇಶದ ತಾಪಮಾನವನ್ನು ನಿಯಂತ್ರಿಸಲು, ಅಧಿಕ ಬಿಸಿಯಾಗುವುದನ್ನು ತಡೆಯಲು ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ಗುಣಮಟ್ಟವನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಲು ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಕೂಲಿಂಗ್ ಗ್ಯಾಸ್ ಅನ್ನು ಹೆಚ್ಚಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸುವ ಕೆಲವು ಕೂಲಿಂಗ್ ಅನಿಲಗಳು ಇಲ್ಲಿವೆ:

ಕೂಲಿಂಗ್ ಗ್ಯಾಸ್/ ಮಧ್ಯಮ:ನೀರು

ನೀರು ಸಾಮಾನ್ಯವಾಗಿ ಲೇಸರ್ ಜನರೇಟರ್ಗಳು ಮತ್ತು ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಆಪ್ಟಿಕಲ್ ಸಿಸ್ಟಮ್ಗಳನ್ನು ತಂಪಾಗಿಸಲು ಬಳಸುವ ಸಾಮಾನ್ಯ ತಂಪಾಗಿಸುವ ಮಾಧ್ಯಮವಾಗಿದೆ.

ಲೇಸರ್ ಕಿರಣದ ಸ್ಥಿರತೆ ಮತ್ತು ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ನೀರಿನ ತಂಪಾಗಿಸುವ ವ್ಯವಸ್ಥೆಗಳು ಲೇಸರ್ ಜನರೇಟರ್ ಮತ್ತು ಆಪ್ಟಿಕಲ್ ಘಟಕಗಳ ಸ್ಥಿರ ತಾಪಮಾನವನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ.

ಕೂಲಿಂಗ್ ಗ್ಯಾಸ್/ ಮಧ್ಯಮ:ವಾತಾವರಣದ ಅನಿಲಗಳು

ಕೆಲವು ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳಲ್ಲಿ, ಸುತ್ತುವರಿದ ವಾತಾವರಣದ ಅನಿಲಗಳನ್ನು ತಂಪಾಗಿಸಲು ಬಳಸಬಹುದು.

ಉದಾಹರಣೆಗೆ, ಲೇಸರ್ ಜನರೇಟರ್ನ ಆಪ್ಟಿಕಲ್ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ, ಸುತ್ತಮುತ್ತಲಿನ ವಾತಾವರಣದ ಅನಿಲವು ತಂಪಾಗಿಸುವ ಪರಿಣಾಮವನ್ನು ಒದಗಿಸುತ್ತದೆ.

ಕೂಲಿಂಗ್ ಗ್ಯಾಸ್/ ಮಧ್ಯಮ:ಜಡ ಅನಿಲಗಳು

ಆರ್ಗಾನ್ ಮತ್ತು ಸಾರಜನಕದಂತಹ ಜಡ ಅನಿಲಗಳನ್ನು ತಂಪಾಗಿಸುವ ಅನಿಲಗಳಾಗಿಯೂ ಬಳಸಬಹುದು.

ಅವು ಕಡಿಮೆ ಉಷ್ಣ ವಾಹಕತೆಯನ್ನು ಹೊಂದಿರುತ್ತವೆ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ಪ್ರದೇಶದ ತಾಪಮಾನವನ್ನು ನಿಯಂತ್ರಿಸಲು ಮತ್ತು ಶಾಖ-ಪೀಡಿತ ವಲಯವನ್ನು (HAZ) ಕಡಿಮೆ ಮಾಡಲು ಬಳಸಬಹುದು.

ಕೂಲಿಂಗ್ ಗ್ಯಾಸ್/ ಮಧ್ಯಮ:ದ್ರವ ಸಾರಜನಕ

ದ್ರವ ಸಾರಜನಕವು ಅತ್ಯಂತ ಕಡಿಮೆ-ತಾಪಮಾನದ ತಂಪಾಗಿಸುವ ಮಾಧ್ಯಮವಾಗಿದ್ದು, ಇದನ್ನು ಅತ್ಯಂತ ಹೆಚ್ಚಿನ ಶಕ್ತಿಯ ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ಗೆ ಬಳಸಬಹುದು.

ಇದು ಅತ್ಯಂತ ಪರಿಣಾಮಕಾರಿ ತಂಪಾಗಿಸುವ ಪರಿಣಾಮವನ್ನು ಒದಗಿಸುತ್ತದೆ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ಪ್ರದೇಶದಲ್ಲಿ ತಾಪಮಾನ ನಿಯಂತ್ರಣವನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ.

4. ಮಿಶ್ರ ಅನಿಲ:

ವೆಲ್ಡಿಂಗ್ ವೇಗ, ನುಗ್ಗುವ ಆಳ ಮತ್ತು ಆರ್ಕ್ ಸ್ಥಿರತೆಯಂತಹ ಪ್ರಕ್ರಿಯೆಯ ವಿವಿಧ ಅಂಶಗಳನ್ನು ಅತ್ಯುತ್ತಮವಾಗಿಸಲು ಅನಿಲ ಮಿಶ್ರಣಗಳನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ಅನಿಲ ಮಿಶ್ರಣಗಳಲ್ಲಿ ಎರಡು ಮುಖ್ಯ ವಿಧಗಳಿವೆ: ಬೈನರಿ ಮತ್ತು ತ್ರಯಾತ್ಮಕ ಮಿಶ್ರಣಗಳು.

ಬೈನರಿ ಅನಿಲ ಮಿಶ್ರಣಗಳು:ಆರ್ಗಾನ್ + ಆಮ್ಲಜನಕ

ಆರ್ಗಾನ್ಗೆ ಸ್ವಲ್ಪ ಪ್ರಮಾಣದ ಆಮ್ಲಜನಕವನ್ನು ಸೇರಿಸುವುದರಿಂದ ಆರ್ಕ್ ಸ್ಥಿರತೆ ಸುಧಾರಿಸುತ್ತದೆ, ವೆಲ್ಡ್ ಪೂಲ್ ಅನ್ನು ಪರಿಷ್ಕರಿಸುತ್ತದೆ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ವೇಗವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ. ಈ ಮಿಶ್ರಣವನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಕಾರ್ಬನ್ ಸ್ಟೀಲ್, ಕಡಿಮೆ-ಮಿಶ್ರಲೋಹದ ಉಕ್ಕು ಮತ್ತು ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಅನ್ನು ವೆಲ್ಡಿಂಗ್ ಮಾಡಲು ಬಳಸಲಾಗುತ್ತದೆ.

ಬೈನರಿ ಅನಿಲ ಮಿಶ್ರಣಗಳು:ಆರ್ಗಾನ್ + ಕಾರ್ಬನ್ ಡೈಆಕ್ಸೈಡ್

ಆರ್ಗಾನ್ಗೆ CO₂ ಸೇರಿಸುವುದರಿಂದ ವೆಲ್ಡಿಂಗ್ ಶಕ್ತಿ ಮತ್ತು ತುಕ್ಕು ನಿರೋಧಕತೆಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ ಮತ್ತು ಸ್ಪ್ಯಾಟರ್ ಅನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಈ ಮಿಶ್ರಣವನ್ನು ಹೆಚ್ಚಾಗಿ ಕಾರ್ಬನ್ ಸ್ಟೀಲ್ ಮತ್ತು ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಅನ್ನು ವೆಲ್ಡಿಂಗ್ ಮಾಡಲು ಬಳಸಲಾಗುತ್ತದೆ.

ಬೈನರಿ ಅನಿಲ ಮಿಶ್ರಣಗಳು:ಆರ್ಗಾನ್ + ಹೈಡ್ರೋಜನ್

ಹೈಡ್ರೋಜನ್ ಆರ್ಕ್ ತಾಪಮಾನವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ, ವೆಲ್ಡಿಂಗ್ ವೇಗವನ್ನು ಸುಧಾರಿಸುತ್ತದೆ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ದೋಷಗಳನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಇದು ನಿಕಲ್ ಆಧಾರಿತ ಮಿಶ್ರಲೋಹಗಳು ಮತ್ತು ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಅನ್ನು ಬೆಸುಗೆ ಹಾಕಲು ವಿಶೇಷವಾಗಿ ಉಪಯುಕ್ತವಾಗಿದೆ.

ತ್ರಯಾತ್ಮಕ ಅನಿಲ ಮಿಶ್ರಣಗಳು:ಆರ್ಗಾನ್ + ಆಮ್ಲಜನಕ + ಇಂಗಾಲದ ಡೈಆಕ್ಸೈಡ್

ಈ ಮಿಶ್ರಣವು ಆರ್ಗಾನ್-ಆಮ್ಲಜನಕ ಮತ್ತು ಆರ್ಗಾನ್-CO₂ ಮಿಶ್ರಣಗಳ ಪ್ರಯೋಜನಗಳನ್ನು ಸಂಯೋಜಿಸುತ್ತದೆ. ಇದು ಸ್ಪ್ಯಾಟರ್ ಅನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ, ವೆಲ್ಡ್ ಪೂಲ್ ದ್ರವತೆಯನ್ನು ಸುಧಾರಿಸುತ್ತದೆ ಮತ್ತು ವೆಲ್ಡ್ ಗುಣಮಟ್ಟವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ. ಇದನ್ನು ವಿವಿಧ ದಪ್ಪಗಳ ಕಾರ್ಬನ್ ಸ್ಟೀಲ್, ಕಡಿಮೆ-ಮಿಶ್ರಲೋಹದ ಉಕ್ಕು ಮತ್ತು ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಅನ್ನು ಬೆಸುಗೆ ಹಾಕಲು ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

ತ್ರಯಾತ್ಮಕ ಅನಿಲ ಮಿಶ್ರಣಗಳು:ಆರ್ಗಾನ್ + ಹೀಲಿಯಂ + ಇಂಗಾಲದ ಡೈಆಕ್ಸೈಡ್

ಈ ಮಿಶ್ರಣವು ಆರ್ಕ್ ಸ್ಥಿರತೆಯನ್ನು ಸುಧಾರಿಸಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ, ವೆಲ್ಡ್ ಪೂಲ್ ತಾಪಮಾನವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ವೇಗವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ. ಇದನ್ನು ಶಾರ್ಟ್-ಸರ್ಕ್ಯೂಟ್ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಮತ್ತು ಹೆವಿ ವೆಲ್ಡಿಂಗ್ ಅನ್ವಯಿಕೆಗಳಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ, ಆಕ್ಸಿಡೀಕರಣದ ಮೇಲೆ ಉತ್ತಮ ನಿಯಂತ್ರಣವನ್ನು ನೀಡುತ್ತದೆ.

ವಿಭಿನ್ನ ಅನ್ವಯಿಕೆಗಳಲ್ಲಿ ಅನಿಲ ಆಯ್ಕೆ

ಹ್ಯಾಂಡ್ಹೆಲ್ಡ್ ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್

ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ನ ವಿಭಿನ್ನ ಅನ್ವಯಿಕೆಗಳಲ್ಲಿ, ಸೂಕ್ತವಾದ ಅನಿಲವನ್ನು ಆಯ್ಕೆ ಮಾಡುವುದು ನಿರ್ಣಾಯಕವಾಗಿದೆ, ಏಕೆಂದರೆ ವಿಭಿನ್ನ ಅನಿಲ ಸಂಯೋಜನೆಗಳು ವಿಭಿನ್ನ ವೆಲ್ಡಿಂಗ್ ಗುಣಮಟ್ಟ, ವೇಗ ಮತ್ತು ದಕ್ಷತೆಯನ್ನು ಉತ್ಪಾದಿಸಬಹುದು. ನಿಮ್ಮ ನಿರ್ದಿಷ್ಟ ಅಪ್ಲಿಕೇಶನ್ಗೆ ಸರಿಯಾದ ಅನಿಲವನ್ನು ಆಯ್ಕೆ ಮಾಡಲು ನಿಮಗೆ ಸಹಾಯ ಮಾಡುವ ಕೆಲವು ಮಾರ್ಗಸೂಚಿಗಳು ಇಲ್ಲಿವೆ:

ವೆಲ್ಡಿಂಗ್ ವಸ್ತುಗಳ ಪ್ರಕಾರ:

ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸುತ್ತದೆಆರ್ಗಾನ್ ಅಥವಾ ಆರ್ಗಾನ್/ಹೈಡ್ರೋಜನ್ ಮಿಶ್ರಣ.

ಅಲ್ಯೂಮಿನಿಯಂ ಮತ್ತು ಅಲ್ಯೂಮಿನಿಯಂ ಮಿಶ್ರಲೋಹಗಳುಹೆಚ್ಚಾಗಿ ಬಳಸಿಶುದ್ಧ ಆರ್ಗಾನ್.

ಟೈಟಾನಿಯಂ ಮಿಶ್ರಲೋಹಗಳುಹೆಚ್ಚಾಗಿ ಬಳಸಿಸಾರಜನಕ.

ಹೆಚ್ಚಿನ ಇಂಗಾಲದ ಉಕ್ಕುಗಳುಹೆಚ್ಚಾಗಿ ಬಳಸಿಸಹಾಯಕ ಅನಿಲವಾಗಿ ಆಮ್ಲಜನಕ.

ವೆಲ್ಡಿಂಗ್ ವೇಗ ಮತ್ತು ಪೆಂಟ್ರೇಶನ್:

ಹೆಚ್ಚಿನ ವೆಲ್ಡಿಂಗ್ ವೇಗ ಅಥವಾ ಆಳವಾದ ವೆಲ್ಡಿಂಗ್ ನುಗ್ಗುವಿಕೆ ಅಗತ್ಯವಿದ್ದರೆ, ಅನಿಲ ಸಂಯೋಜನೆಯನ್ನು ಸರಿಹೊಂದಿಸಬಹುದು. ಆಮ್ಲಜನಕವನ್ನು ಸೇರಿಸುವುದರಿಂದ ವೇಗ ಮತ್ತು ನುಗ್ಗುವಿಕೆ ಸುಧಾರಿಸುತ್ತದೆ, ಆದರೆ ಆಕ್ಸಿಡೀಕರಣ ಸಮಸ್ಯೆಗಳನ್ನು ತಪ್ಪಿಸಲು ಎಚ್ಚರಿಕೆಯಿಂದ ನಿಯಂತ್ರಿಸಬೇಕಾಗುತ್ತದೆ.

ಶಾಖ ಪೀಡಿತ ವಲಯದ ನಿಯಂತ್ರಣ (HAZ):

ಸ್ವಚ್ಛಗೊಳಿಸುವ ಪ್ರಕ್ರಿಯೆಯ ಸಮಯದಲ್ಲಿ, ಸ್ವಚ್ಛಗೊಳಿಸುವ ವಸ್ತುವನ್ನು ಅವಲಂಬಿಸಿ, ವಿಶೇಷ ನಿರ್ವಹಣಾ ವಿಧಾನಗಳ ಅಗತ್ಯವಿರುವ ಅಪಾಯಕಾರಿ ತ್ಯಾಜ್ಯವು ಉತ್ಪತ್ತಿಯಾಗಬಹುದು. ಇದು ಲೇಸರ್ ಶುಚಿಗೊಳಿಸುವ ಪ್ರಕ್ರಿಯೆಯ ಒಟ್ಟಾರೆ ವೆಚ್ಚವನ್ನು ಹೆಚ್ಚಿಸಬಹುದು.

ವೆಲ್ಡಿಂಗ್ ಗುಣಮಟ್ಟ:

ಕೆಲವು ಅನಿಲ ಸಂಯೋಜನೆಗಳು ಬೆಸುಗೆಗಳ ಗುಣಮಟ್ಟ ಮತ್ತು ನೋಟವನ್ನು ಸುಧಾರಿಸಬಹುದು. ಉದಾಹರಣೆಗೆ, ಸಾರಜನಕವು ಉತ್ತಮ ನೋಟ ಮತ್ತು ಮೇಲ್ಮೈ ಗುಣಮಟ್ಟವನ್ನು ಒದಗಿಸುತ್ತದೆ.

ರಂಧ್ರ ಮತ್ತು ಗುಳ್ಳೆ ನಿಯಂತ್ರಣ:

ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಬೆಸುಗೆಗಳ ಅಗತ್ಯವಿರುವ ಅನ್ವಯಿಕೆಗಳಿಗೆ, ರಂಧ್ರಗಳು ಮತ್ತು ಗುಳ್ಳೆಗಳ ರಚನೆಗೆ ವಿಶೇಷ ಗಮನ ನೀಡಬೇಕಾಗುತ್ತದೆ. ಸರಿಯಾದ ಅನಿಲ ಆಯ್ಕೆಯು ಈ ದೋಷಗಳ ಅಪಾಯವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಸಲಕರಣೆಗಳು ಮತ್ತು ವೆಚ್ಚದ ಪರಿಗಣನೆಗಳು:

ಅನಿಲದ ಆಯ್ಕೆಯು ಉಪಕರಣದ ಪ್ರಕಾರ ಮತ್ತು ವೆಚ್ಚದಿಂದ ಕೂಡ ಪ್ರಭಾವಿತವಾಗಿರುತ್ತದೆ. ಕೆಲವು ಅನಿಲಗಳಿಗೆ ವಿಶೇಷ ಪೂರೈಕೆ ವ್ಯವಸ್ಥೆಗಳು ಅಥವಾ ಹೆಚ್ಚಿನ ವೆಚ್ಚಗಳು ಬೇಕಾಗಬಹುದು.

ನಿರ್ದಿಷ್ಟ ಅನ್ವಯಿಕೆಗಳಿಗಾಗಿ, ವೃತ್ತಿಪರ ಸಲಹೆಯನ್ನು ಪಡೆಯಲು ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಅತ್ಯುತ್ತಮವಾಗಿಸಲು ವೆಲ್ಡಿಂಗ್ ಎಂಜಿನಿಯರ್ ಅಥವಾ ವೃತ್ತಿಪರ ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಉಪಕರಣ ತಯಾರಕರೊಂದಿಗೆ ಕೆಲಸ ಮಾಡಲು ಸೂಚಿಸಲಾಗುತ್ತದೆ.

ಅಂತಿಮ ಅನಿಲ ಸಂಯೋಜನೆಯನ್ನು ಆಯ್ಕೆ ಮಾಡುವ ಮೊದಲು ಸಾಮಾನ್ಯವಾಗಿ ಕೆಲವು ಪ್ರಯೋಗಗಳು ಮತ್ತು ಅತ್ಯುತ್ತಮೀಕರಣದ ಅಗತ್ಯವಿರುತ್ತದೆ.

ನಿರ್ದಿಷ್ಟ ಅನ್ವಯವನ್ನು ಅವಲಂಬಿಸಿ, ವಿಭಿನ್ನ ಅನಿಲ ಸಂಯೋಜನೆಗಳು ಮತ್ತು ನಿಯತಾಂಕಗಳನ್ನು ಬಳಸಿಕೊಂಡು ಸೂಕ್ತವಾದ ವೆಲ್ಡಿಂಗ್ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ಕಂಡುಹಿಡಿಯಲು ಪ್ರಯತ್ನಿಸಬಹುದು.

ನೀವು ತಿಳಿದುಕೊಳ್ಳಬೇಕಾದ ವಿಷಯಗಳು: ಹ್ಯಾಂಡ್ಹೆಲ್ಡ್ ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್

ಶಿಫಾರಸು ಮಾಡಲಾದ ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಯಂತ್ರ

ನಿಮ್ಮ ಲೋಹ ಕೆಲಸ ಮತ್ತು ವಸ್ತು ಸಂಸ್ಕರಣಾ ಕಾರ್ಯಗಳನ್ನು ಅತ್ಯುತ್ತಮವಾಗಿಸಲು, ಸರಿಯಾದ ಉಪಕರಣಗಳನ್ನು ಆಯ್ಕೆ ಮಾಡುವುದು ಅತ್ಯಗತ್ಯ. MimoWork ಲೇಸರ್ ಶಿಫಾರಸು ಮಾಡುತ್ತದೆಹ್ಯಾಂಡ್ಹೆಲ್ಡ್ ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಯಂತ್ರನಿಖರ ಮತ್ತು ಪರಿಣಾಮಕಾರಿ ಲೋಹ ಜೋಡಣೆಗಾಗಿ.

ವಿವಿಧ ವೆಲ್ಡಿಂಗ್ ಅನ್ವಯಿಕೆಗಳಿಗೆ ಹೆಚ್ಚಿನ ಸಾಮರ್ಥ್ಯ ಮತ್ತು ವ್ಯಾಟೇಜ್

2000W ಹ್ಯಾಂಡ್ಹೆಲ್ಡ್ ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಯಂತ್ರವು ಸಣ್ಣ ಯಂತ್ರದ ಗಾತ್ರದಿಂದ ನಿರೂಪಿಸಲ್ಪಟ್ಟಿದೆ ಆದರೆ ಹೊಳೆಯುವ ವೆಲ್ಡಿಂಗ್ ಗುಣಮಟ್ಟದಿಂದ ನಿರೂಪಿಸಲ್ಪಟ್ಟಿದೆ.

ಸ್ಥಿರವಾದ ಫೈಬರ್ ಲೇಸರ್ ಮೂಲ ಮತ್ತು ಸಂಪರ್ಕಿತ ಫೈಬರ್ ಕೇಬಲ್ ಸುರಕ್ಷಿತ ಮತ್ತು ಸ್ಥಿರವಾದ ಲೇಸರ್ ಕಿರಣದ ವಿತರಣೆಯನ್ನು ಒದಗಿಸುತ್ತದೆ.

ಹೆಚ್ಚಿನ ಶಕ್ತಿಯೊಂದಿಗೆ, ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಕೀಹೋಲ್ ಪರಿಪೂರ್ಣವಾಗಿದ್ದು ದಪ್ಪ ಲೋಹಕ್ಕೂ ವೆಲ್ಡಿಂಗ್ ಜಂಟಿಯನ್ನು ಗಟ್ಟಿಯಾಗಿಸಲು ಅನುವು ಮಾಡಿಕೊಡುತ್ತದೆ.

ಸಾಂದ್ರವಾದ ಮತ್ತು ಸಣ್ಣ ಯಂತ್ರದ ನೋಟವನ್ನು ಹೊಂದಿರುವ ಪೋರ್ಟಬಲ್ ಲೇಸರ್ ವೆಲ್ಡರ್ ಯಂತ್ರವು ಚಲಿಸಬಹುದಾದ ಹ್ಯಾಂಡ್ಹೆಲ್ಡ್ ಲೇಸರ್ ವೆಲ್ಡರ್ ಗನ್ ಅನ್ನು ಹೊಂದಿದ್ದು, ಇದು ಹಗುರವಾಗಿರುತ್ತದೆ ಮತ್ತು ಯಾವುದೇ ಕೋನ ಮತ್ತು ಮೇಲ್ಮೈಯಲ್ಲಿ ಬಹು-ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಅನ್ವಯಿಕೆಗಳಿಗೆ ಅನುಕೂಲಕರವಾಗಿದೆ.

ಐಚ್ಛಿಕ ವಿವಿಧ ರೀತಿಯ ಲೇಸರ್ ವೆಲ್ಡರ್ ನಳಿಕೆಗಳು ಮತ್ತು ಸ್ವಯಂಚಾಲಿತ ತಂತಿ ಆಹಾರ ವ್ಯವಸ್ಥೆಗಳು ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ಸುಲಭಗೊಳಿಸುತ್ತವೆ ಮತ್ತು ಅದು ಆರಂಭಿಕರಿಗಾಗಿ ಸ್ನೇಹಪರವಾಗಿದೆ.

ಹೈ-ಸ್ಪೀಡ್ ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ನಿಮ್ಮ ಉತ್ಪಾದನಾ ದಕ್ಷತೆ ಮತ್ತು ಉತ್ಪಾದನೆಯನ್ನು ಹೆಚ್ಚು ಹೆಚ್ಚಿಸುತ್ತದೆ ಮತ್ತು ಅತ್ಯುತ್ತಮ ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಪರಿಣಾಮವನ್ನು ಸಕ್ರಿಯಗೊಳಿಸುತ್ತದೆ.

ಸಾರಾಂಶಗೊಳಿಸಿ

ಸಂಕ್ಷಿಪ್ತವಾಗಿ ಹೇಳುವುದಾದರೆ, ವೆಲ್ಡಿಂಗ್ ಪ್ರದೇಶಗಳನ್ನು ರಕ್ಷಿಸಲು, ತಾಪಮಾನವನ್ನು ನಿಯಂತ್ರಿಸಲು, ವೆಲ್ಡಿಂಗ್ ಗುಣಮಟ್ಟವನ್ನು ಸುಧಾರಿಸಲು ಮತ್ತು ಆಪ್ಟಿಕಲ್ ವ್ಯವಸ್ಥೆಗಳನ್ನು ರಕ್ಷಿಸಲು ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಅನಿಲವನ್ನು ಬಳಸಬೇಕಾಗುತ್ತದೆ. ಸೂಕ್ತವಾದ ಅನಿಲ ಪ್ರಕಾರಗಳು ಮತ್ತು ಪೂರೈಕೆ ನಿಯತಾಂಕಗಳನ್ನು ಆಯ್ಕೆ ಮಾಡುವುದು ದಕ್ಷ ಮತ್ತು ಸ್ಥಿರವಾದ ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಮತ್ತು ಉತ್ತಮ-ಗುಣಮಟ್ಟದ ವೆಲ್ಡಿಂಗ್ ಫಲಿತಾಂಶಗಳನ್ನು ಪಡೆಯುವಲ್ಲಿ ಪ್ರಮುಖ ಅಂಶವಾಗಿದೆ. ನಿರ್ದಿಷ್ಟ ವೆಲ್ಡಿಂಗ್ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸಲು ವಿಭಿನ್ನ ವಸ್ತುಗಳು ಮತ್ತು ಅನ್ವಯಿಕೆಗಳಿಗೆ ವಿಭಿನ್ನ ಪ್ರಕಾರಗಳು ಮತ್ತು ಮಿಶ್ರ ಅನುಪಾತಗಳು ಬೇಕಾಗಬಹುದು.

ಇಂದು ನಮ್ಮನ್ನು ಸಂಪರ್ಕಿಸಿನಮ್ಮ ಲೇಸರ್ ಕಟ್ಟರ್ಗಳ ಬಗ್ಗೆ ಮತ್ತು ಅವು ನಿಮ್ಮ ಕತ್ತರಿಸುವ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಹೇಗೆ ಅತ್ಯುತ್ತಮವಾಗಿಸಬಹುದು ಎಂಬುದರ ಕುರಿತು ಇನ್ನಷ್ಟು ತಿಳಿದುಕೊಳ್ಳಲು.

ಸಂಬಂಧಿತ ಕೊಂಡಿಗಳು

ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಯಂತ್ರಗಳ ಬಗ್ಗೆ ಯಾವುದೇ ಐಡಿಯಾಗಳಿವೆಯೇ?

ಪೋಸ್ಟ್ ಸಮಯ: ಜನವರಿ-13-2025