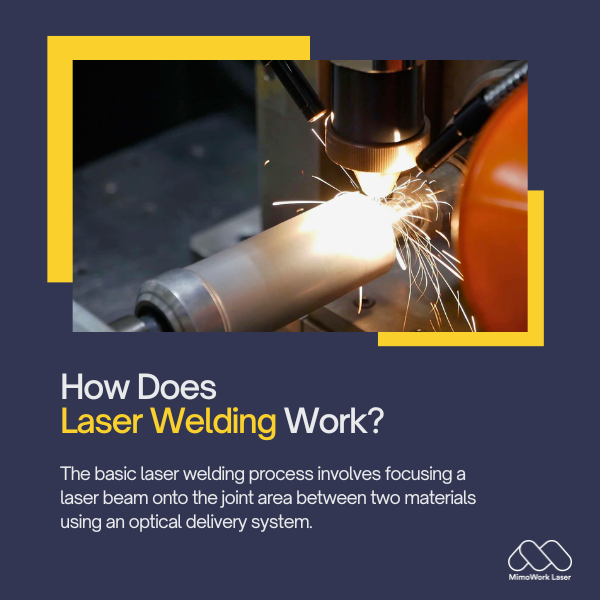

Proses kimpalan laser asas melibatkan pemfokusan pancaran laser ke kawasan sambungan antara dua bahan menggunakan sistem penghantaran optik. Apabila pancaran bersentuhan dengan bahan, ia memindahkan tenaganya, memanaskan dan mencairkan kawasan kecil dengan cepat.

Isi Kandungan

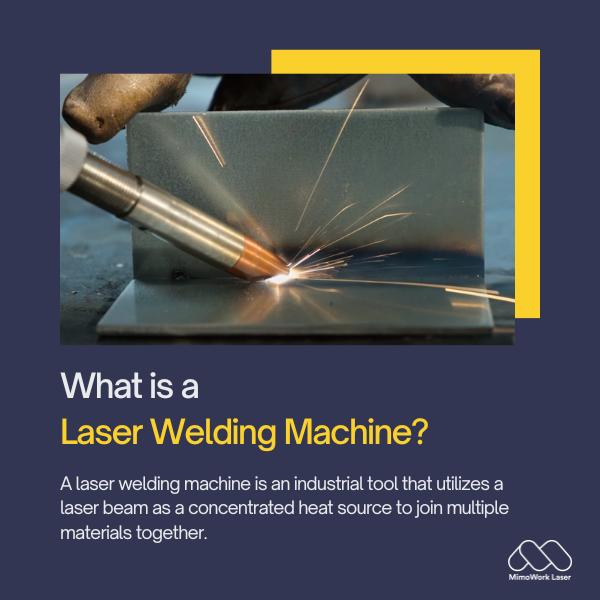

1. Apakah itu Mesin Kimpalan Laser?

Mesin kimpalan laser ialah alat perindustrian yang menggunakan pancaran laser sebagai sumber haba pekat untuk menyambungkan pelbagai bahan bersama-sama.

Antara ciri-ciri utama mesin kimpalan laser termasuk:

1. Sumber Laser:Kebanyakan pengimpal laser moden menggunakan diod laser keadaan pepejal yang menghasilkan pancaran laser berkuasa tinggi dalam spektrum inframerah. Sumber laser biasa termasuk laser CO2, gentian dan diod.

2. Optik:Pancaran laser bergerak melalui satu siri komponen optik seperti cermin, kanta dan muncung yang memfokus dan mengarahkan pancaran ke kawasan kimpalan dengan tepat. Lengan teleskopik atau gantry meletakkan pancaran.

3. Automasi:Kebanyakan pengimpal laser mempunyai integrasi kawalan berangka komputer (CNC) dan robotik untuk mengautomasikan corak dan proses kimpalan yang kompleks. Laluan boleh atur cara dan sensor maklum balas memastikan ketepatan.

4. Pemantauan Proses:Kamera bersepadu, spektrometer dan sensor lain memantau proses kimpalan dalam masa nyata. Sebarang masalah dengan penjajaran, penembusan atau kualiti pancaran boleh dikesan dan ditangani dengan cepat.

5. Kunci Keselamatan:Perumah pelindung, pintu dan butang e-stop melindungi pengendali daripada pancaran laser berkuasa tinggi. Interlock akan mematikan laser jika protokol keselamatan dilanggar.

Jadi secara ringkasnya, mesin kimpalan laser ialah alat ketepatan perindustrian yang dikawal komputer yang menggunakan pancaran laser terfokus untuk aplikasi kimpalan automatik yang boleh diulang.

2. Bagaimanakah Kimpalan Laser Berfungsi?

Beberapa peringkat utama dalam proses kimpalan laser termasuk:

1. Penjanaan Pancaran Laser:Diod laser keadaan pepejal atau sumber lain menghasilkan pancaran inframerah.

2. Penghantaran Rasuk: Cermin, kanta dan muncung memfokuskan pancaran dengan tepat ke tempat yang ketat pada bahan kerja.

3. Pemanasan Bahan:Rasuk itu memanaskan bahan dengan cepat, dengan ketumpatan menghampiri 106 W/cm2.

4. Melebur dan Mencantum:Kolam leburan kecil terbentuk di tempat bahan-bahan tersebut bergabung. Apabila kolam tersebut memejal, sambungan kimpalan akan terhasil.

5. Penyejukan dan Pemejalan Semula: Kawasan kimpalan menyejuk pada kadar tinggi melebihi 104°C/saat, menghasilkan mikrostruktur berbutir halus dan keras.

6. Kemajuan:Rasuk bergerak atau bahagian-bahagiannya diletakkan semula dan proses diulang untuk melengkapkan jahitan kimpalan. Gas pelindung lengai juga boleh digunakan.

Jadi secara ringkasnya, kimpalan laser menggunakan pancaran laser yang sangat fokus dan kitaran haba terkawal untuk menghasilkan kimpalan zon yang terjejas haba rendah dan berkualiti tinggi.

Kami Menyediakan Maklumat Berguna tentang Mesin Kimpalan Laser

Serta Penyelesaian Tersuai Untuk Perniagaan Anda

3. Adakah Kimpalan Laser lebih baik daripada MIG?

Berbanding dengan proses kimpalan gas lengai logam (MIG) tradisional...

Kimpalan laser menawarkan beberapa kelebihan:

1. Ketepatan: Pancaran laser boleh difokuskan pada titik kecil 0.1-1mm, membolehkan kimpalan yang sangat tepat dan boleh diulang. Ini sesuai untuk bahagian kecil yang bertoleransi tinggi.

2. Kelajuan:Kadar kimpalan untuk laser adalah jauh lebih pantas daripada MIG, terutamanya pada tolok yang lebih nipis. Ini meningkatkan produktiviti dan mengurangkan masa kitaran.

3. Kualiti:Sumber haba pekat menghasilkan herotan yang minimum dan zon terjejas haba yang sempit. Ini menghasilkan kimpalan yang kuat dan berkualiti tinggi.

4. Automasi:Kimpalan laser mudah diautomasikan menggunakan robotik dan CNC. Ini membolehkan corak yang kompleks dan konsistensi yang lebih baik berbanding kimpalan MIG manual.

5. Bahan:Laser boleh menggabungkan pelbagai kombinasi bahan, termasuk kimpalan logam berbilang bahan dan berbeza.

Walau bagaimanapun, kimpalan MIG mempunyaibeberapa kelebihanmelalui laser dalam aplikasi lain:

1. Kos:Peralatan MIG mempunyai kos pelaburan awal yang lebih rendah berbanding sistem laser.

2. Bahan yang lebih tebal:MIG lebih sesuai untuk mengimpal bahagian keluli yang lebih tebal melebihi 3mm, yang mana penyerapan laser boleh menjadi masalah.

3. Gas pelindung:MIG menggunakan perisai gas lengai untuk melindungi kawasan kimpalan, manakala laser sering menggunakan laluan pancaran tertutup.

Jadi secara ringkasnya, kimpalan laser secara amnya lebih disukai untukketepatan, automasi dan kualiti kimpalan.

Tetapi MIG kekal berdaya saing untuk pengeluarantolok yang lebih tebal pada bajet yang terhad.

Proses yang betul bergantung pada aplikasi kimpalan khusus dan keperluan bahagian.

4. Adakah Kimpalan Laser Lebih Baik daripada Kimpalan TIG?

Kimpalan gas lengai tungsten (TIG) ialah proses manual yang mahir secara artistik yang boleh menghasilkan hasil yang cemerlang pada bahan nipis.

Walau bagaimanapun, kimpalan laser mempunyai beberapa kelebihan berbanding TIG:

1. Kelajuan:Kimpalan laser jauh lebih pantas daripada TIG untuk aplikasi pengeluaran kerana ketepatan automatiknya. Ini meningkatkan daya pemprosesan.

2. Ketepatan:Pancaran laser yang difokuskan membolehkan ketepatan kedudukan sehingga dalam perseratus milimeter. Ini tidak dapat ditandingi oleh tangan manusia dengan TIG.

3. Kawalan:Pembolehubah proses seperti input haba dan geometri kimpalan dikawal ketat dengan laser, memastikan keputusan yang konsisten dari satu kelompok ke kelompok yang lain.

4. Bahan:TIG adalah yang terbaik untuk bahan konduktif yang lebih nipis, manakala kimpalan laser membuka pelbagai kombinasi berbilang bahan yang lebih luas.

5. Automasi: Sistem laser robotik membolehkan kimpalan automatik sepenuhnya tanpa keletihan, manakala TIG secara amnya memerlukan perhatian dan kepakaran penuh pengendali.

Walau bagaimanapun, kimpalan TIG mengekalkan kelebihan untukkerja ketepatan tolok nipis atau kimpalan aloidi mana input haba mesti dimodulasi dengan teliti. Untuk aplikasi ini, sentuhan juruteknik mahir adalah berharga.

5. Apakah Kelemahan Kimpalan Laser?

Seperti mana-mana proses perindustrian, kimpalan laser mempunyai beberapa kelemahan yang berpotensi untuk dipertimbangkan:

1. Kos: Walaupun menjadi lebih berpatutan, sistem laser berkuasa tinggi memerlukan pelaburan modal yang besar berbanding kaedah kimpalan yang lain.

2. Bahan habis pakai:Nozel gas dan optik akan rosak dari semasa ke semasa dan mesti diganti, sekali gus menambah kos pemilikan.

3. Keselamatan:Protokol yang ketat dan tempat perlindungan tertutup diperlukan untuk mencegah pendedahan kepada pancaran laser intensiti tinggi.

4. Latihan:Pengendali memerlukan latihan untuk bekerja dengan selamat dan menyelenggara peralatan kimpalan laser dengan betul.

5. Garis penglihatan:Pancaran laser bergerak dalam garis lurus, jadi geometri yang kompleks mungkin memerlukan berbilang pancaran atau penempatan semula bahan kerja.

6. Penyerapan:Bahan-bahan tertentu seperti keluli tebal atau aluminium boleh menjadi sukar untuk dikimpal jika ia tidak menyerap panjang gelombang khusus laser dengan cekap.

Walau bagaimanapun, dengan langkah berjaga-jaga, latihan dan pengoptimuman proses yang betul, kimpalan laser memberikan kelebihan produktiviti, ketepatan dan kualiti untuk banyak aplikasi perindustrian.

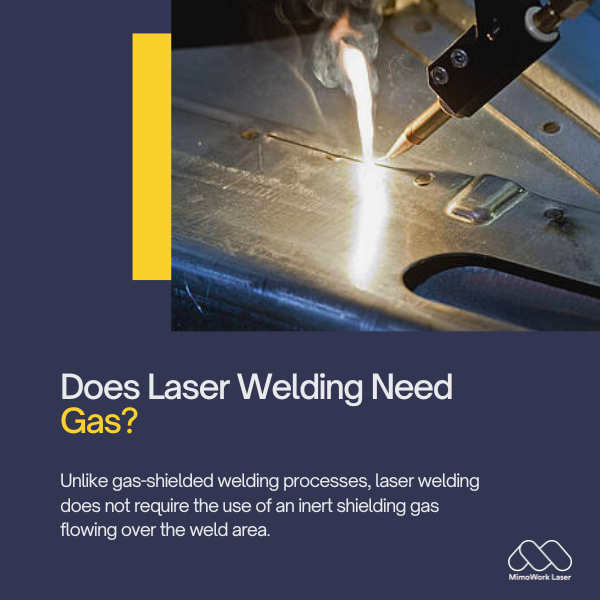

6. Adakah Kimpalan Laser Memerlukan Gas?

Tidak seperti proses kimpalan berpelindung gas, kimpalan laser tidak memerlukan penggunaan gas pelindung lengai yang mengalir di atas kawasan kimpalan. Ini kerana:

1. Pancaran laser yang difokuskan bergerak melalui udara untuk menghasilkan kolam kimpalan kecil bertenaga tinggi yang mencairkan dan menyambungkan bahan-bahan.

2. Udara sekeliling tidak terion seperti arka plasma gas dan tidak mengganggu pembentukan rasuk atau kimpalan.

3. Kimpalan memejal dengan begitu cepat daripada haba pekat sehingga ia terbentuk sebelum oksida boleh terbentuk di permukaan.

Walau bagaimanapun, aplikasi kimpalan laser khusus tertentu mungkin masih mendapat manfaat daripada penggunaan gas bantuan:

1. Bagi logam reaktif seperti aluminium, gas melindungi kolam kimpalan panas daripada oksigen di udara.

2. Pada kerja laser berkuasa tinggi, gas menstabilkan gumpalan plasma yang terbentuk semasa kimpalan penembusan dalam.

3. Pancutan gas membersihkan asap dan serpihan untuk penghantaran pancaran yang lebih baik pada permukaan yang kotor atau dicat.

Jadi secara ringkasnya, walaupun tidak sepenuhnya diperlukan, gas lengai mungkin memberikan kelebihan untuk aplikasi atau bahan kimpalan laser tertentu yang mencabar. Tetapi proses tersebut selalunya boleh berfungsi dengan baik tanpanya.

Hampir semua logam boleh dikimpal dengan laser termasukkeluli, aluminium, titanium, aloi nikel dan banyak lagi.

Gabungan logam yang berbeza pun boleh dilakukan. Kuncinya ialah iamesti menyerap panjang gelombang laser dengan cekap.

Helaian nipis seperti0.1mm dan setebal 25mmbiasanya boleh dikimpal dengan laser, bergantung pada aplikasi khusus dan kuasa laser.

Bahagian yang lebih tebal mungkin memerlukan kimpalan berbilang laluan atau optik khas.

Sudah tentu. Sel kimpalan laser robot biasanya digunakan dalam persekitaran pengeluaran automatik berkelajuan tinggi untuk aplikasi seperti pembuatan automotif.

Kadar daya pemprosesan beberapa meter seminit boleh dicapai.

Aplikasi kimpalan laser yang biasa boleh didapati diautomotif, elektronik, peranti perubatan, aeroangkasa, alat/acuan dan pembuatan bahagian berketepatan kecil.

Teknologi itusentiasa berkembang ke sektor-sektor baharu.

Faktor yang perlu dipertimbangkan termasuk bahan bahan kerja, saiz/ketebalan, keperluan daya pemprosesan, bajet dan kualiti kimpalan yang diperlukan.

Pembekal yang bereputasi boleh membantu menentukan jenis laser, kuasa, optik dan automasi yang betul untuk aplikasi khusus anda.

Teknik kimpalan laser yang biasa termasuk kimpalan punggung, pusingan, fillet, tindikan dan pelapisan.

Beberapa kaedah inovatif seperti pembuatan bahan tambahan laser juga muncul untuk aplikasi pembaikan dan pembuatan prototaip.

Ya, kimpalan laser sangat sesuai untuk pembaikan komponen bernilai tinggi dengan ketepatan yang tinggi.

Input haba pekat meminimumkan kerosakan tambahan pada bahan asas semasa pembaikan.

Ingin Bermula dengan Mesin Kimpalan Laser?

Mengapa tidak Pertimbangkan Kami?

Masa siaran: 12 Feb-2024