लेजर वेल्डिङ मुख्यतया पातलो भित्ता सामग्री र सटीक भागहरूको वेल्डिङ दक्षता र गुणस्तर सुधार गर्ने उद्देश्यले गरिन्छ। आज हामी लेजर वेल्डिङका फाइदाहरूको बारेमा कुरा गर्ने छैनौं तर लेजर वेल्डिङको लागि शिल्डिङ ग्यासहरू कसरी उचित रूपमा प्रयोग गर्ने भन्ने कुरामा ध्यान केन्द्रित गर्नेछौं।

लेजर वेल्डिङको लागि शिल्ड ग्यास किन प्रयोग गर्ने?

लेजर वेल्डिङमा, शिल्ड ग्यासले वेल्ड गठन, वेल्ड गुणस्तर, वेल्ड गहिराइ र वेल्ड चौडाइलाई असर गर्नेछ। धेरैजसो अवस्थामा, सहायक ग्यास उडाउँदा वेल्डमा सकारात्मक प्रभाव पर्नेछ, तर यसले प्रतिकूल प्रभाव पनि ल्याउन सक्छ।

जब तपाईंले शिल्ड ग्यासलाई सही तरिकाले फुक्नुहुन्छ, यसले तपाईंलाई मद्दत गर्नेछ:

✦अक्सिडेशन कम गर्न वा बेवास्ता गर्न वेल्ड पूललाई प्रभावकारी रूपमा सुरक्षित गर्नुहोस्।

✦वेल्डिंग प्रक्रियामा उत्पादन हुने स्प्ल्याशलाई प्रभावकारी रूपमा कम गर्नुहोस्

✦प्रभावकारी रूपमा वेल्ड छिद्रहरू कम गर्नुहोस्

✦ठोसीकरण हुँदा वेल्ड पूललाई समान रूपमा फैलाउन मद्दत गर्नुहोस्, ताकि वेल्ड सिम सफा र चिल्लो किनाराको साथ आउँछ।

✦लेजरमा धातुको भाप प्लुम वा प्लाज्मा क्लाउडको शिल्डिंग प्रभाव प्रभावकारी रूपमा कम हुन्छ, र लेजरको प्रभावकारी उपयोग दर बढ्छ।

जबसम्मशिल्ड ग्यास प्रकार, ग्यास प्रवाह दर, र ब्लोइङ मोड चयनसही भएमा, तपाईंले वेल्डिङको आदर्श प्रभाव प्राप्त गर्न सक्नुहुन्छ। यद्यपि, सुरक्षात्मक ग्यासको गलत प्रयोगले वेल्डिङलाई पनि प्रतिकूल असर पार्न सक्छ। गलत प्रकारको शिल्ड ग्यास प्रयोग गर्नाले वेल्डमा चर्किन वा वेल्डिङको मेकानिकल गुणहरू कम हुन सक्छ। धेरै उच्च वा धेरै कम ग्यास प्रवाह दरले वेल्ड पूल भित्र धातु सामग्रीको गम्भीर बाह्य हस्तक्षेप र वेल्ड पतन वा असमान गठनको परिणामस्वरूप बढी गम्भीर वेल्ड अक्सिडेशन निम्त्याउन सक्छ।

शिल्ड ग्यासका प्रकारहरू

लेजर वेल्डिङमा सामान्यतया प्रयोग हुने सुरक्षात्मक ग्यासहरू मुख्यतया N2, Ar, र He हुन्। तिनीहरूको भौतिक र रासायनिक गुणहरू फरक छन्, त्यसैले वेल्डहरूमा तिनीहरूको प्रभाव पनि फरक छ।

नाइट्रोजन (N2)

N2 को आयनीकरण ऊर्जा मध्यम छ, Ar भन्दा बढी छ, र He भन्दा कम छ। लेजरको विकिरण अन्तर्गत, N2 को आयनीकरण डिग्री समान किलमा रहन्छ, जसले प्लाज्मा क्लाउडको गठनलाई राम्रोसँग कम गर्न सक्छ र लेजरको प्रभावकारी उपयोग दर बढाउन सक्छ। नाइट्रोजनले निश्चित तापक्रममा एल्युमिनियम मिश्र धातु र कार्बन स्टीलसँग प्रतिक्रिया गरेर नाइट्राइडहरू उत्पादन गर्न सक्छ, जसले वेल्ड भंगुरता सुधार गर्नेछ र कठोरता कम गर्नेछ, र वेल्ड जोइन्टहरूको मेकानिकल गुणहरूमा ठूलो प्रतिकूल प्रभाव पार्नेछ। त्यसकारण, एल्युमिनियम मिश्र धातु र कार्बन स्टील वेल्डिंग गर्दा नाइट्रोजन प्रयोग गर्न सिफारिस गरिँदैन।

यद्यपि, नाइट्रोजनबाट उत्पन्न हुने नाइट्रोजन र स्टेनलेस स्टील बीचको रासायनिक प्रतिक्रियाले वेल्ड जोइन्टको बल सुधार गर्न सक्छ, जुन वेल्डको मेकानिकल गुणहरू सुधार गर्न लाभदायक हुनेछ, त्यसैले स्टेनलेस स्टीलको वेल्डिंगले नाइट्रोजनलाई ढाल ग्यासको रूपमा प्रयोग गर्न सक्छ।

आर्गन (Ar)

आर्गनको आयनीकरण ऊर्जा तुलनात्मक रूपमा कम छ, र लेजरको कार्य अन्तर्गत यसको आयनीकरण डिग्री उच्च हुनेछ। त्यसपछि, आर्गन, एक ढाल ग्यासको रूपमा, प्लाज्मा क्लाउडहरूको गठनलाई प्रभावकारी रूपमा नियन्त्रण गर्न सक्दैन, जसले लेजर वेल्डिंगको प्रभावकारी उपयोग दरलाई कम गर्नेछ। प्रश्न उठ्छ: के आर्गन वेल्डिंगलाई ढाल ग्यासको रूपमा प्रयोग गर्नको लागि खराब उम्मेदवार हो? उत्तर छैन। निष्क्रिय ग्यास भएकोले, आर्गनलाई धेरैजसो धातुहरूसँग प्रतिक्रिया गर्न गाह्रो छ, र Ar प्रयोग गर्न सस्तो छ। थप रूपमा, आर्गनको घनत्व ठूलो छ, यो वेल्ड पग्लिएको पोखरीको सतहमा डुब्न अनुकूल हुनेछ र वेल्ड पूललाई राम्रोसँग सुरक्षित गर्न सक्छ, त्यसैले आर्गनलाई परम्परागत सुरक्षात्मक ग्यासको रूपमा प्रयोग गर्न सकिन्छ।

हेलियम (He)

आर्गनको विपरीत, हेलियममा अपेक्षाकृत उच्च आयनीकरण ऊर्जा हुन्छ जसले प्लाज्मा क्लाउडको गठनलाई सजिलै नियन्त्रण गर्न सक्छ। साथै, हेलियमले कुनै पनि धातुसँग प्रतिक्रिया गर्दैन। यो लेजर वेल्डिङको लागि साँच्चै राम्रो विकल्प हो। एक मात्र समस्या यो हो कि हेलियम तुलनात्मक रूपमा महँगो छ। ठूलो मात्रामा उत्पादन गर्ने धातु उत्पादनहरू प्रदान गर्ने निर्माणकर्ताहरूको लागि, हेलियमले उत्पादन लागतमा ठूलो मात्रामा थप्नेछ। यसरी हेलियम सामान्यतया वैज्ञानिक अनुसन्धान वा धेरै उच्च मूल्य थपिएका उत्पादनहरूमा प्रयोग गरिन्छ।

शिल्ड ग्यास कसरी उडाउने?

सर्वप्रथम, यो स्पष्ट हुनुपर्छ कि वेल्डको तथाकथित "अक्सिडेशन" केवल एक सामान्य नाम हो, जसले सैद्धान्तिक रूपमा वेल्ड र हावामा हानिकारक घटकहरू बीचको रासायनिक प्रतिक्रियालाई जनाउँछ, जसले वेल्डको बिग्रन निम्त्याउँछ। सामान्यतया, वेल्ड धातुले निश्चित तापक्रममा हावामा अक्सिजन, नाइट्रोजन र हाइड्रोजनसँग प्रतिक्रिया गर्दछ।

वेल्डलाई "अक्सिडाइज्ड" हुनबाट रोक्नको लागि उच्च तापक्रममा त्यस्ता हानिकारक घटकहरू र वेल्ड धातु बीचको सम्पर्क घटाउनु वा बेवास्ता गर्नु आवश्यक छ, जुन केवल पग्लिएको पोखरी धातुमा मात्र होइन तर वेल्ड धातु पग्लिएको समयदेखि पग्लिएको पोखरी धातु ठोस नभएसम्म र यसको तापक्रम निश्चित तापक्रममा चिसो नभएसम्मको सम्पूर्ण अवधि हो।

शिल्ड ग्यास उडाउने दुई मुख्य तरिकाहरू

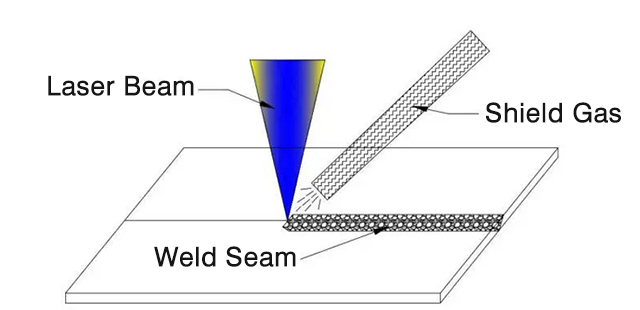

▶चित्र १ मा देखाइए अनुसार, एउटाले साइड अक्षमा शिल्ड ग्यास फुकिरहेको छ।

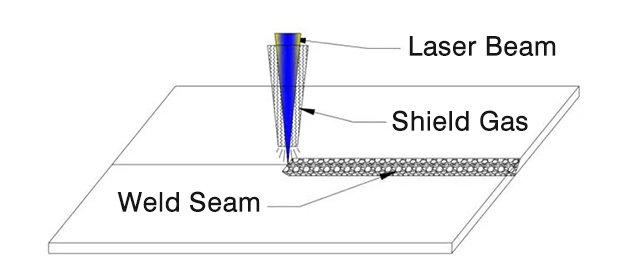

▶अर्को समाक्षीय उडाउने विधि हो, जुन चित्र २ मा देखाइएको छ।

चित्र १।

चित्र २।

दुईवटा उडाउने विधिहरूको विशिष्ट छनोट धेरै पक्षहरूको व्यापक विचार हो। सामान्यतया, साइड-ब्लोइङ सुरक्षात्मक ग्यासको तरिका अपनाउन सिफारिस गरिन्छ।

लेजर वेल्डिंगका केही उदाहरणहरू

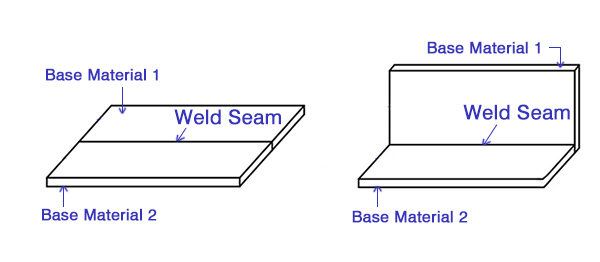

१. सिधा मनका/लाइन वेल्डिंग

चित्र ३ मा देखाइए अनुसार, उत्पादनको वेल्ड आकार रेखीय छ, र जोइन्ट फारम बट जोइन्ट, ल्याप जोइन्ट, नेगेटिभ कुना जोइन्ट, वा ओभरल्याप गरिएको वेल्डिङ जोइन्ट हुन सक्छ। यस प्रकारको उत्पादनको लागि, चित्र १ मा देखाइए अनुसार साइड-अक्ष उडाउने सुरक्षात्मक ग्यास अपनाउनु राम्रो हुन्छ।

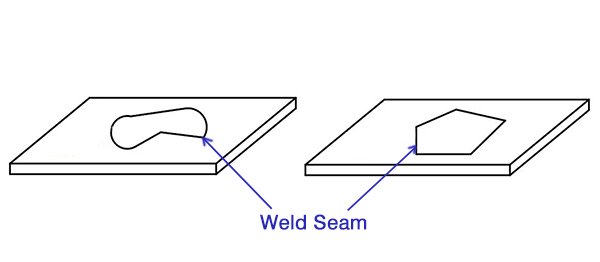

२. बन्द चित्र वा क्षेत्र वेल्डिंग

चित्र ४ मा देखाइए अनुसार, उत्पादनको वेल्ड आकार बन्द ढाँचा हो जस्तै समतल परिधि, समतल बहुपक्षीय आकार, समतल बहु-खण्ड रेखीय आकार, आदि। संयुक्त रूप बट जोइन्ट, ल्याप जोइन्ट, ओभरल्यापिङ वेल्डिंग, आदि हुन सक्छ। यस प्रकारको उत्पादनको लागि चित्र २ मा देखाइएको समाक्षीय सुरक्षात्मक ग्यास विधि अपनाउनु राम्रो हुन्छ।

सुरक्षात्मक ग्यासको छनोटले वेल्डिङको गुणस्तर, दक्षता र उत्पादन लागतलाई प्रत्यक्ष असर गर्छ, तर वेल्डिङ सामग्रीको विविधताको कारणले गर्दा, वास्तविक वेल्डिङ प्रक्रियामा, वेल्डिङ ग्यासको छनोट बढी जटिल हुन्छ र वेल्डिङ सामग्री, वेल्डिङ विधि, वेल्डिङ स्थिति, साथै वेल्डिङ प्रभावको आवश्यकताहरूको व्यापक विचार आवश्यक पर्दछ। वेल्डिङ परीक्षणहरू मार्फत, तपाईंले राम्रो परिणामहरू प्राप्त गर्न थप उपयुक्त वेल्डिङ ग्यास छनौट गर्न सक्नुहुन्छ।

लेजर वेल्डिङमा रुचि छ र शिल्ड ग्यास कसरी छनौट गर्ने भनेर सिक्न इच्छुक छु।

सम्बन्धित लिङ्कहरू:

पोस्ट समय: अक्टोबर-१०-२०२२