Het basisproces van laserlassen houdt in dat een laserstraal met behulp van een optisch systeem op het verbindingsvlak tussen twee materialen wordt gericht. Wanneer de straal de materialen raakt, draagt hij zijn energie over, waardoor een klein gebied snel verhit en smelt.

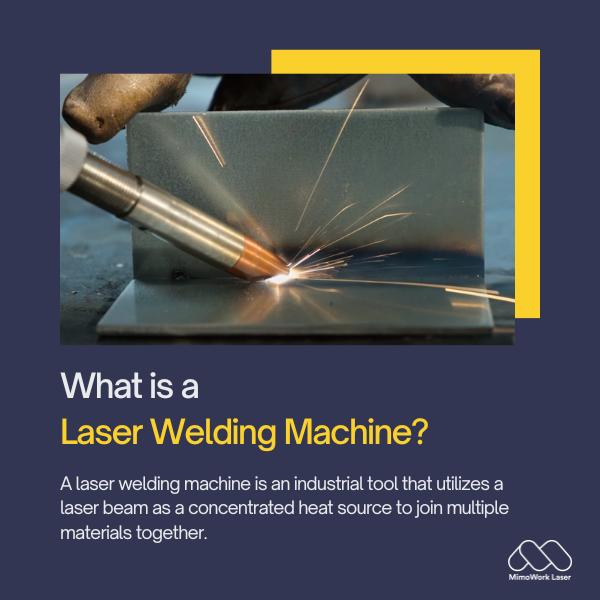

1. Wat is een laserlasapparaat?

Een laserlasapparaat is een industrieel gereedschap dat een laserstraal als geconcentreerde warmtebron gebruikt om verschillende materialen met elkaar te verbinden.

Enkele belangrijke kenmerken van laserlasmachines zijn:

1. Laserbron:De meeste moderne laserlasapparaten gebruiken halfgeleiderlaserdiodes die een krachtige laserstraal in het infraroodspectrum produceren. Veelgebruikte laserbronnen zijn CO2-, fiber- en diodelasers.

2. Optiek:De laserstraal gaat door een reeks optische componenten zoals spiegels, lenzen en nozzles die de straal focussen en nauwkeurig richten op het lasgebied. Uitschuifbare armen of portalen positioneren de straal.

3. Automatisering:Veel laserlasmachines zijn voorzien van CNC-integratie (Computer Numerical Control) en robotica om complexe laspatronen en -processen te automatiseren. Programmeerbare paden en feedbacksensoren garanderen nauwkeurigheid.

4. Procesbewaking:Geïntegreerde camera's, spectrometers en andere sensoren bewaken het lasproces in realtime. Eventuele problemen met de uitlijning van de lasstraal, de indringing of de kwaliteit kunnen snel worden opgespoord en verholpen.

5. Veiligheidsvergrendelingen:Beschermende behuizingen, deuren en noodstopknoppen beschermen de bedieners tegen de krachtige laserstraal. Vergrendelingen schakelen de laser uit als de veiligheidsprotocollen worden overtreden.

Samenvattend is een laserlasapparaat een computergestuurd, industrieel precisiegereedschap dat gebruikmaakt van een gefocusseerde laserstraal voor geautomatiseerde, herhaalbare lasprocessen.

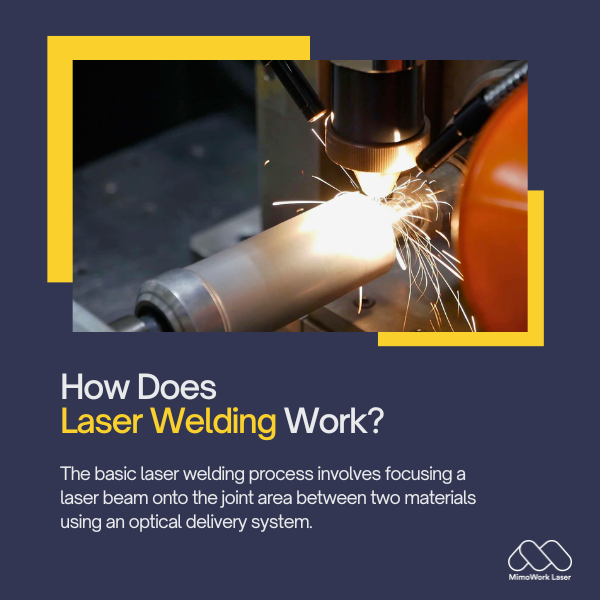

2. Hoe werkt laserlassen?

Enkele belangrijke stappen in het laserlasproces zijn:

1. Laserstraalgeneratie:Een halfgeleiderlaserdiode of een andere bron produceert een infraroodstraal.

2. Straallevering: Spiegels, lenzen en een mondstuk focussen de lichtstraal nauwkeurig op een klein punt op het werkstuk.

3. Materiaalverwarming:De straling verwarmt het materiaal snel, met een dichtheid die de 106 W/cm2 benadert.

4. Smelten en verbinden:Er vormt zich een klein smeltbadje waar de materialen samensmelten. Naarmate het badje stolt, ontstaat er een lasverbinding.

5. Afkoeling en herstolling: Het lasgebied koelt snel af, met snelheden van meer dan 104 °C per seconde, waardoor een fijnkorrelige, geharde microstructuur ontstaat.

6. Voortgang:De laserstraal wordt verplaatst of de onderdelen worden opnieuw gepositioneerd en het proces wordt herhaald om de lasnaad te voltooien. Er kan ook inert beschermgas worden gebruikt.

Samenvattend maakt laserlassen gebruik van een intens gefocusseerde laserstraal en gecontroleerde thermische cycli om hoogwaardige lassen met een lage warmte-beïnvloede zone te produceren.

We hebben nuttige informatie verstrekt over laserlasmachines.

Naast maatwerkoplossingen voor uw bedrijf.

3. Is laserlassen beter dan MIG-lassen?

In vergelijking met traditionele MIG-lasprocessen (metaal inert gas)...

Laserlassen biedt diverse voordelen:

1. Nauwkeurigheid: Laserstralen kunnen worden gefocusseerd tot een minuscule punt van 0,1-1 mm, waardoor zeer precieze en herhaalbare lassen mogelijk zijn. Dit is ideaal voor kleine onderdelen met hoge toleranties.

2. Snelheid:De lassnelheid van de laser is veel hoger dan die van MIG-lassen, vooral bij dunnere materiaalsoorten. Dit verhoogt de productiviteit en verkort de cyclustijden.

3. Kwaliteit:De geconcentreerde warmtebron zorgt voor minimale vervorming en smalle warmtebeïnvloede zones. Dit resulteert in sterke, hoogwaardige lassen.

4. Automatisering:Laserlassen kan eenvoudig geautomatiseerd worden met behulp van robotica en CNC-machines. Dit maakt complexe patronen mogelijk en zorgt voor een betere consistentie in vergelijking met handmatig MIG-lassen.

5. Materialen:Lasers kunnen veel verschillende materiaalcombinaties verbinden, waaronder lassen van meerdere materialen en verschillende metalen.

MIG-lassen heeft echter wel de volgende voordelen:enkele voordelenovertreffende laser in andere toepassingen:

1. Kosten:MIG-apparatuur heeft lagere initiële investeringskosten dan lasersystemen.

2. Dikker materiaal:MIG-lassen is beter geschikt voor het lassen van dikkere stalen profielen van meer dan 3 mm, waarbij laserabsorptie problematisch kan zijn.

3. Beschermgas:Bij MIG-lassen wordt een inertgasbescherming gebruikt om het lasgebied te beschermen, terwijl bij laserlassen vaak een afgesloten straalpad wordt gebruikt.

Samenvattend heeft laserlassen over het algemeen de voorkeur voorprecisie, automatisering en laskwaliteit.

Maar MIG blijft concurrerend voor de productie vandikkere kabels voor een klein budget.

Het juiste proces hangt af van de specifieke lastoepassing en de eisen die aan het onderdeel worden gesteld.

4. Is laserlassen beter dan TIG-lassen?

TIG-lassen (wolfraam inert gas) is een handmatig, artistiek vaardig proces dat uitstekende resultaten kan opleveren bij dunne materialen.

Laserlassen heeft echter enkele voordelen ten opzichte van TIG-lassen:

1. Snelheid:Laserlassen is door de geautomatiseerde precisie aanzienlijk sneller dan TIG-lassen voor productietoepassingen. Dit verhoogt de doorvoer.

2. Nauwkeurigheid:De gefocusseerde laserstraal maakt positioneringsnauwkeurigheid mogelijk tot op honderdsten van een millimeter. Dit is met de hand niet te evenaren bij TIG-lassen.

3. Controle:Procesvariabelen zoals warmte-inbreng en lasgeometrie worden nauwkeurig gecontroleerd met een laser, waardoor consistente resultaten bij elke batch worden gegarandeerd.

4. Materialen:TIG-lassen is het meest geschikt voor dunnere geleidende materialen, terwijl laserlassen een grotere verscheidenheid aan combinaties van verschillende materialen mogelijk maakt.

5. Automatisering: Robotlasersystemen maken volledig geautomatiseerd lassen mogelijk zonder vermoeidheid, terwijl TIG-lassen over het algemeen de volledige aandacht en expertise van een operator vereist.

TIG-lassen behoudt echter een voordeel voordunwandig precisiewerk of legeringslassenwaarbij de warmtetoevoer nauwkeurig gereguleerd moet worden. Voor deze toepassingen is de expertise van een vakkundige technicus van onschatbare waarde.

5. Wat is het nadeel van laserlassen?

Zoals bij elk industrieel proces kent laserlassen ook een aantal potentiële nadelen waarmee rekening moet worden gehouden:

1. Kosten: Hoewel lasersystemen met hoog vermogen steeds betaalbaarder worden, vereisen ze een aanzienlijke investering in vergelijking met andere lasmethoden.

2. Verbruiksartikelen:Gasmondstukken en optische componenten slijten na verloop van tijd en moeten worden vervangen, wat de eigendomskosten verhoogt.

3. Veiligheid:Strikte protocollen en afgesloten veiligheidsbehuizingen zijn vereist om blootstelling aan de laserstraal met hoge intensiteit te voorkomen.

4. Training:Operators hebben training nodig om veilig te kunnen werken en laserlasapparatuur correct te onderhouden.

5. Zichtlijn:De laserstraal beweegt in rechte lijnen, dus voor complexe geometrieën kunnen meerdere stralen of herpositionering van het werkstuk nodig zijn.

6. Absorptievermogen:Bepaalde materialen, zoals dik staal of aluminium, kunnen moeilijk te lassen zijn als ze de specifieke golflengte van de laser niet efficiënt absorberen.

Met de juiste voorzorgsmaatregelen, training en procesoptimalisatie biedt laserlassen echter voordelen op het gebied van productiviteit, precisie en kwaliteit voor tal van industriële toepassingen.

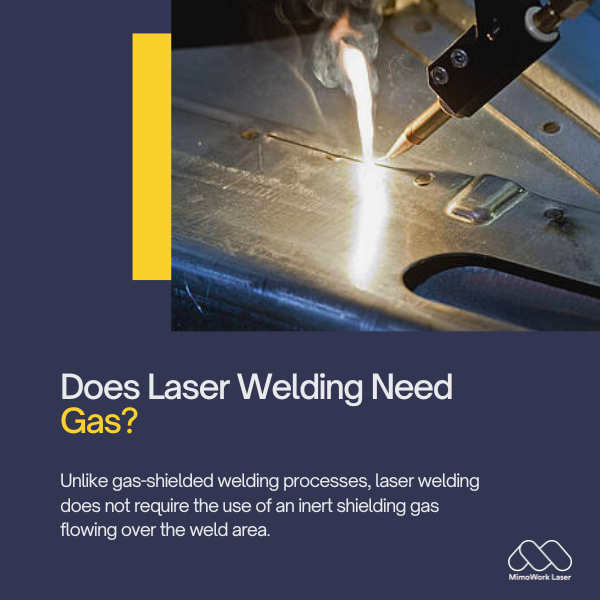

6. Is er gas nodig bij laserlassen?

In tegenstelling tot lasprocessen met gasbescherming, vereist laserlassen geen inert beschermgas dat over het lasgebied stroomt. Dit komt doordat:

1. De gefocusseerde laserstraal beweegt zich door de lucht en creëert een kleine, energierijke smeltzone die de materialen smelt en verbindt.

2. De omringende lucht is niet geïoniseerd zoals bij een gasplasmaboog en interfereert niet met de laserstraal of de lasvorming.

3. Door de geconcentreerde hitte stolt de las zo snel dat deze zich vormt voordat er oxiden op het oppervlak kunnen ontstaan.

Bepaalde gespecialiseerde laserlasapplicaties kunnen echter nog steeds baat hebben bij het gebruik van een hulpgas:

1. Bij reactieve metalen zoals aluminium beschermt gas het hete smeltbad tegen zuurstof in de lucht.

2. Bij werkzaamheden met krachtige lasers stabiliseert gas de plasmastroom die ontstaat tijdens dieplassen.

3. Gasstralen verwijderen dampen en vuil, waardoor de lichtstraal beter doordringt op vuile of geverfde oppervlakken.

Samenvattend kan inert gas, hoewel niet strikt noodzakelijk, voordelen bieden bij specifieke, veeleisende laserlasapplicaties of materialen. Het proces kan echter vaak ook prima zonder inert gas verlopen.

Vrijwel alle metalen kunnen met een laser worden gelast, waaronderstaal, aluminium, titanium, nikkellegeringen en meer.

Zelfs combinaties van verschillende metalen zijn mogelijk. De sleutel is dat zemoet de lasergolflengte efficiënt absorberen.

Vellen zo dun als0,1 mm en tot wel 25 mm dik.Afhankelijk van de specifieke toepassing en het laservermogen kan het doorgaans met een laser worden gelast.

Dikkere secties vereisen mogelijk meerlaags lassen of speciale optiek.

Absoluut. Robotlascellen worden veelvuldig gebruikt in snelle, geautomatiseerde productieomgevingen voor toepassingen zoals de automobielindustrie.

Doorvoersnelheden van enkele meters per minuut zijn haalbaar.

Veelvoorkomende toepassingen van laserlassen zijn te vinden inautomobielindustrie, elektronica, medische apparatuur, lucht- en ruimtevaart, gereedschaps- en matrijzenbouw en de productie van kleine precisieonderdelen.

De technologie isvoortdurend uitbreiden naar nieuwe sectoren.

Factoren waarmee rekening moet worden gehouden, zijn onder meer het materiaal van het werkstuk, de afmetingen/dikte, de gewenste doorvoersnelheid, het budget en de vereiste laskwaliteit.

Betrouwbare leveranciers kunnen u helpen bij het specificeren van het juiste lasertype, vermogen, optiek en automatisering voor uw specifieke toepassing.

Typische laserlastechnieken omvatten stomplassen, overlaplassen, hoeklassen, doorboorlassen en bekledingslassen.

Er komen ook steeds meer innovatieve methoden op de markt, zoals laseradditieve productie, voor reparatie- en prototype-toepassingen.

Ja, laserlassen is zeer geschikt voor precisiereparaties van hoogwaardige onderdelen.

De geconcentreerde warmte-inbreng minimaliseert extra schade aan de basismaterialen tijdens de reparatie.

Wil je aan de slag met een laserlasapparaat?

Waarom zou u ons niet overwegen?

Geplaatst op: 12 februari 2024