Laserlassen is vooral bedoeld om de lasefficiëntie en -kwaliteit van dunwandige materialen en precisieonderdelen te verbeteren. Vandaag gaan we het niet hebben over de voordelen van laserlassen, maar richten we ons op het correct gebruik van beschermgassen bij laserlassen.

Waarom beschermgas gebruiken bij laserlassen?

Bij laserlassen beïnvloedt het beschermgas de lasvorming, de laskwaliteit, de lasdiepte en de lasbreedte. In de meeste gevallen heeft het inblazen van het beschermgas een positief effect op de las, maar het kan ook nadelige gevolgen hebben.

Als je het beschermgas op de juiste manier gebruikt, helpt dat je:

✦Bescherm het smeltbad effectief om oxidatie te verminderen of zelfs te voorkomen.

✦Verminder effectief de spatvorming tijdens het lasproces.

✦Effectief de poriën in de las verminderen

✦Help het smeltbad zich gelijkmatig te verspreiden tijdens de stolling, zodat de lasnaad een strakke en gladde rand krijgt.

✦Het afschermende effect van de metaaldampwolk of plasmawolk op de laser wordt effectief verminderd, waardoor de effectieve benuttingsgraad van de laser toeneemt.

Zolang deselectie van het type beschermgas, de gasstroom en de blaasmodusAls je de juiste methode gebruikt, kun je het ideale lasresultaat bereiken. Echter, onjuist gebruik van beschermgas kan het lassen ook negatief beïnvloeden. Het gebruik van het verkeerde type beschermgas kan leiden tot kraakgeluiden in de las of een vermindering van de mechanische eigenschappen van de las. Een te hoge of te lage gasstroom kan leiden tot ernstigere oxidatie van de las en ernstige externe invloeden op het metaal in het smeltbad, met als gevolg instorting van de las of ongelijkmatige vorming.

Soorten beschermgas

De meest gebruikte beschermgassen bij laserlassen zijn N2, Ar en He. Hun fysische en chemische eigenschappen verschillen, waardoor hun effect op de lasnaden ook verschilt.

Stikstof (N2)

De ionisatie-energie van N2 is matig, hoger dan die van Ar en lager dan die van He. Onder laserstraling blijft de ionisatiegraad van N2 constant, wat de vorming van een plasmawolk kan verminderen en de effectieve benutting van de laser kan verhogen. Stikstof kan bij een bepaalde temperatuur reageren met aluminiumlegeringen en koolstofstaal en nitriden vormen. Dit verhoogt de brosheid van de las en vermindert de taaiheid, wat een grote negatieve invloed heeft op de mechanische eigenschappen van de lasverbindingen. Daarom wordt het gebruik van stikstof afgeraden bij het lassen van aluminiumlegeringen en koolstofstaal.

De chemische reactie tussen stikstof en roestvrij staal, veroorzaakt door stikstof, kan echter de sterkte van de lasverbinding verbeteren, wat gunstig is voor de verbetering van de mechanische eigenschappen van de las. Daarom kan stikstof als beschermgas worden gebruikt bij het lassen van roestvrij staal.

Argon (Ar)

De ionisatie-energie van argon is relatief laag en de ionisatiegraad ervan zal onder invloed van een laser toenemen. Daardoor kan argon als beschermgas de vorming van plasmawolken niet effectief beheersen, wat de effectiviteit van laserlassen vermindert. De vraag rijst dan ook: is argon een ongeschikte kandidaat als beschermgas bij lassen? Het antwoord is nee. Argon is een inert gas en reageert daardoor moeilijk met de meeste metalen. Bovendien is het goedkoop in gebruik. Daarnaast heeft argon een hoge dichtheid, waardoor het naar het oppervlak van het smeltbad zakt en het smeltbad beter beschermt. Argon kan dus prima als conventioneel beschermgas worden gebruikt.

Helium (He)

In tegenstelling tot argon heeft helium een relatief hoge ionisatie-energie, waardoor de vorming van plasmawolken gemakkelijk te beheersen is. Tegelijkertijd reageert helium niet met metalen. Het is daarom een uitstekende keuze voor laserlassen. Het enige probleem is dat helium relatief duur is. Voor fabrikanten die massaal metalen producten produceren, zal helium de productiekosten aanzienlijk verhogen. Helium wordt daarom over het algemeen gebruikt in wetenschappelijk onderzoek of voor producten met een zeer hoge toegevoegde waarde.

Hoe blaas ik het beschermgas af?

Allereerst moet duidelijk zijn dat de zogenaamde "oxidatie" van de las slechts een gangbare term is. Theoretisch gezien verwijst deze naar de chemische reactie tussen de las en schadelijke stoffen in de lucht, die leiden tot aantasting van de las. Het lasmetaal reageert doorgaans bij een bepaalde temperatuur met zuurstof, stikstof en waterstof in de lucht.

Om te voorkomen dat de las "oxideert", is het nodig om het contact tussen dergelijke schadelijke componenten en het lasmetaal bij hoge temperaturen te verminderen of te vermijden. Dit geldt niet alleen voor het smeltbad, maar voor de gehele periode vanaf het moment dat het lasmetaal smelt tot het stolt en afkoelt tot een bepaalde temperatuur.

Twee belangrijke manieren om beschermgas te blazen.

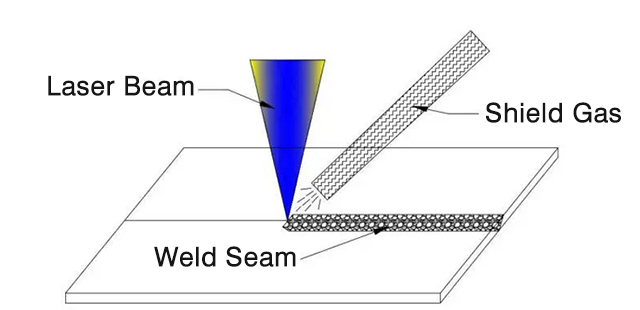

▶Een daarvan is het blazen van beschermgas langs de zijas, zoals weergegeven in figuur 1.

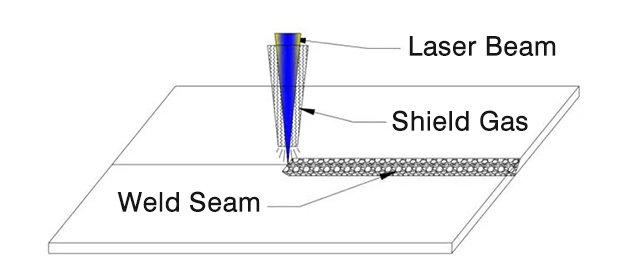

▶De andere methode is een coaxiale blaasmethode, zoals weergegeven in figuur 2.

Figuur 1.

Figuur 2.

De specifieke keuze voor de twee blaasmethoden is een afweging van vele aspecten. Over het algemeen wordt aanbevolen om de methode met zijdelings blazen van beschermgas te gebruiken.

Enkele voorbeelden van laserlassen

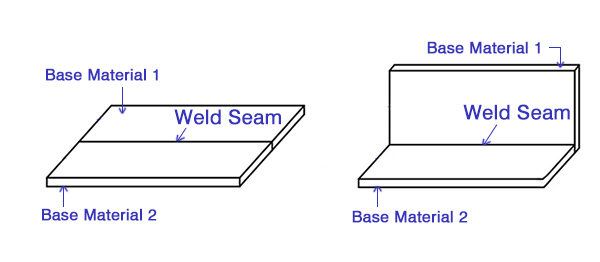

1. Rechte lasnaad/lijn lassen

Zoals weergegeven in figuur 3, is de lasvorm van het product lineair en kan de verbinding een stompe las, overlappende las, negatieve hoeklas of overlappende lasverbinding zijn. Voor dit type product is het beter om de in figuur 1 getoonde beschermgasinjectie langs de zijas toe te passen.

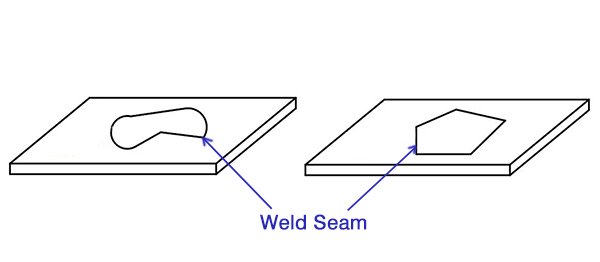

2. Nauwkeurig lassen van een figuur of gebied

Zoals weergegeven in figuur 4, heeft de lasvorm van het product een gesloten patroon, zoals een vlakke cirkel, een vlakke meerzijdige vorm, een vlakke meersegmentige lineaire vorm, enzovoort. De verbindingsvorm kan een stompe las, een overlappende las of een andere vorm van lassen zijn. Voor dit type product is het beter om de coaxiale beschermgasmethode toe te passen, zoals weergegeven in figuur 2.

De keuze van het beschermgas heeft een directe invloed op de laskwaliteit, efficiëntie en productiekosten. Vanwege de diversiteit aan lasmaterialen is de keuze van het lasgas in de praktijk echter complexer en vereist een uitgebreide afweging van het lasmateriaal, de lasmethode, de laspositie en de gewenste lasresultaten. Door middel van lastesten kan het meest geschikte lasgas worden gekozen om betere resultaten te behalen.

Geïnteresseerd in laserlassen en bereid om te leren hoe je het juiste beschermgas kiest.

Gerelateerde links:

Geplaatst op: 10 oktober 2022