Hvordan velge de beste gassblandingene for lasersveising?

Typer, fordeler og bruksområder

Introduksjon:

Viktige ting å vite før du dykker ned i det

Lasersveising er en høypresisjonssveisemetode som bruker en laserstråle til å smelte materialet i arbeidsstykket og deretter danne en sveis etter avkjøling. I lasersveising spiller gass en nøkkelrolle.

Beskyttelsesgassen påvirker ikke bare sveisesømmens dannelse, sveisesømmens kvalitet, sveisesømmens penetrasjon og penetrasjonsbredde, men påvirker også direkte kvaliteten og effektiviteten til lasersveising.

Hvilke gasser trengs for lasersveising?Denne artikkelen vil ta en grundig titt påviktigheten av lasersveisegasser, gassene som brukes, og hva de gjør.

Vi vil også anbefaleden beste lasersveisemaskinenfor dine behov.

Hvorfor trengs gass til lasersveising?

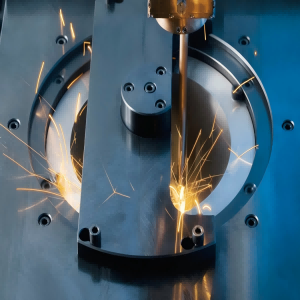

Lasersveising

Under lasersveiseprosessen fokuseres en laserstråle med høy energitetthet på arbeidsstykkets sveiseområde.

Forårsaker umiddelbar smelting av overflatematerialet på arbeidsstykket.

Gass er nødvendig under lasersveising for å beskytte sveiseområdet.

Kontroller temperaturen, forbedrer sveisekvaliteten og beskytter det optiske systemet.

Valg av riktig gasstype og forsyningsparametere er viktige faktorer for å sikre en effektiv drift.

Og stabil lasersveiseprosess og oppnåelse av sveiseresultater av høy kvalitet.

1. Beskyttelse av sveiseområder

Under lasersveiseprosessen blir sveiseområdet utsatt for det ytre miljøet og påvirkes lett av oksygen og andre gasser i luften.

Oksygen utløser oksidasjonsreaksjoner som kan føre til redusert sveisekvalitet og dannelse av porer og inneslutninger. Sveisen kan effektivt beskyttes mot oksygenforurensning ved å tilføre en passende gass, vanligvis en inert gass som argon, til sveiseområdet.

2. Varmekontroll

Gassvalg og -tilførsel kan bidra til å kontrollere temperaturen i sveiseområdet. Ved å justere strømningshastigheten og gasstypen kan kjølehastigheten i sveiseområdet påvirkes. Dette er viktig for å kontrollere den varmepåvirkede sonen (HAZ) under sveising og redusere termisk forvrengning.

3. Forbedret sveisekvalitet

Enkelte hjelpegasser, som oksygen eller nitrogen, kan forbedre kvaliteten og ytelsen til sveiser. For eksempel kan tilsetning av oksygen forbedre sveisens inntrengning og øke sveisehastigheten, samtidig som det påvirker sveisens form og dybde.

4. Gasskjøling

Ved lasersveising påvirkes sveiseområdet vanligvis av høye temperaturer. Bruk av gasskjølesystem kan bidra til å kontrollere temperaturen i sveiseområdet og forhindre overoppheting. Dette er viktig for å redusere termisk stress i sveiseområdet og forbedre sveisekvaliteten.

Automatisert laserstrålesveising

5. Gassbeskyttelse av optiske systemer

Laserstrålen fokuseres på sveiseområdet gjennom et optisk system.

Under loddeprosessen kan det smeltede materialet og aerosolene som genereres forurense optiske komponenter.

Ved å introdusere gasser i sveiseområdet reduseres risikoen for forurensning og levetiden til det optiske systemet forlenges.

1. Beskyttende gass:

Beskyttelsesgasser, noen ganger kalt «inerte gasser», spiller en viktig rolle i lasersveiseprosessen. Lasersveiseprosesser bruker ofte inerte gasser for å beskytte smeltebadet. De vanligste beskyttelsesgassene i lasersveising inkluderer hovedsakelig argon og neon. Deres fysiske og kjemiske egenskaper er forskjellige, så effektene deres på sveisen er også forskjellige.

Beskyttende gass:Argon

Argon er en av de mest brukte inerte gassene.

Den har en høy grad av ionisering under laserens påvirkning, noe som ikke bidrar til å kontrollere dannelsen av plasmaskyer, noe som vil ha en viss innvirkning på effektiv bruk av lasere.

Argons inerte natur holder det ute av loddeprosessen, samtidig som det også avleder varme godt, noe som bidrar til å kontrollere temperaturen i loddeområdet.

Beskyttende gass:Neon

Neon brukes ofte som en inert gass, lik argon, og brukes hovedsakelig for å beskytte sveiseområdet mot oksygen og andre forurensninger i det ytre miljøet.

Det er viktig å merke seg at neon ikke er egnet for alle lasersveiseapplikasjoner.

Den brukes hovedsakelig til spesielle sveiseoppgaver, for eksempel sveising av tykkere materialer eller når dypere sveisesømmer er nødvendig.

2. Hjelpegass:

Under lasersveiseprosessen kan hjelpegasser, i tillegg til hovedbeskyttelsesgassen, også brukes for å forbedre sveiseytelsen og kvaliteten. Følgende er noen vanlige hjelpegasser som brukes i lasersveising.

Hjelpegass:Oksygen

Oksygen brukes ofte som hjelpegass og kan brukes til å øke varmen og sveisedybden under sveising.

Tilsetning av oksygen kan øke sveisehastigheten og inntrengningen, men må kontrolleres nøye for å unngå at overflødig oksygen forårsaker oksidasjonsproblemer.

Hjelpegass:Hydrogen/hydrogenblanding

Hydrogen forbedrer kvaliteten på sveiser og reduserer dannelsen av porøsitet.

Blandinger av argon og hydrogen brukes i noen spesielle applikasjoner, som sveising av rustfritt stål. Hydrogeninnholdet i blandingen varierer vanligvis fra 2 % til 15 %.

Beskyttende gass:Nitrogen

Nitrogen brukes også ofte som hjelpegass i lasersveising.

Ioniseringsenergien til nitrogen er moderat, høyere enn argon og lavere enn hydrogen.

Ioniseringsgraden skjer vanligvis under påvirkning av en laser. Dette kan redusere dannelsen av plasmaskyer bedre, gi sveiser av høyere kvalitet og utseende, og redusere oksygenpåvirkningen på sveisene.

Nitrogen kan også brukes til å kontrollere temperaturen i sveiseområdet og redusere dannelsen av bobler og porer.

Beskyttende gass:Helium

Helium brukes vanligvis til høyeffektslasersveising fordi det har lav varmeledningsevne og ikke lett ioniseres, slik at laseren passerer jevnt og stråleenergien når arbeidsstykkets overflate uten hindringer.

Bidrar til sveising med høyere effekt. Helium kan også brukes til å forbedre sveisekvaliteten og kontrollere sveisetemperaturer. Dette er den mest effektive beskyttelsesgassen som brukes i lasersveising, men den er relativt dyr.

3. Kjølegass:

Kjølegass brukes ofte under lasersveising for å kontrollere temperaturen i sveiseområdet, forhindre overoppheting og opprettholde sveisekvaliteten. Følgende er noen vanlige kjølegasser:

Kjølegass/-medium:Vann

Vann er et vanlig kjølemedium som ofte brukes til å kjøle ned lasergeneratorer og optiske lasersveisesystemer.

Vannkjølesystemer kan bidra til å opprettholde en stabil temperatur på lasergeneratoren og de optiske komponentene for å sikre laserstrålens stabilitet og ytelse.

Kjølegass/-medium:Atmosfæriske gasser

I noen lasersveiseprosesser kan omgivende atmosfæriske gasser brukes til kjøling.

For eksempel, i det optiske systemet til en lasergenerator, kan den omgivende atmosfæregassen gi en kjølende effekt.

Kjølegass/-medium:Inerte gasser

Inerte gasser som argon og nitrogen kan også brukes som kjølegasser.

De har lavere varmeledningsevne og kan brukes til å kontrollere temperaturen i sveiseområdet og redusere den varmepåvirkede sonen (HAZ).

Kjølegass/-medium:Flytende nitrogen

Flytende nitrogen er et kjølemedium med ekstremt lav temperatur som kan brukes til lasersveising med ekstremt høy effekt.

Den gir en svært effektiv kjøleeffekt og sikrer temperaturkontroll i sveiseområdet.

4. Blandet gass:

Gassblandinger brukes ofte i sveising for å optimalisere ulike aspekter ved prosessen, som sveisehastighet, penetrasjonsdybde og lysbuestabilitet. Det finnes to hovedtyper gassblandinger: binære og ternære blandinger.

Binære gassblandinger:Argon + Oksygen

Å tilsette en liten mengde oksygen til argon forbedrer lysbuestabiliteten, raffinerer smeltebadet og øker sveisehastigheten. Denne blandingen brukes ofte til sveising av karbonstål, lavlegert stål og rustfritt stål.

Binære gassblandinger:Argon + Karbondioksid

Tilsetning av CO₂ til argon øker sveisestyrken og korrosjonsmotstanden samtidig som den reduserer sprut. Denne blandingen brukes ofte til sveising av karbonstål og rustfritt stål.

Binære gassblandinger:Argon + Hydrogen

Hydrogen øker lysbuetemperaturen, forbedrer sveisehastigheten og reduserer sveisefeil. Det er spesielt nyttig for sveising av nikkelbaserte legeringer og rustfritt stål.

Ternære gassblandinger:Argon + Oksygen + Karbondioksid

Denne blandingen kombinerer fordelene med både argon-oksygen- og argon-CO₂-blandinger. Den reduserer sprut, forbedrer flyten i smeltebadet og forbedrer sveisekvaliteten. Den er mye brukt til sveising av karbonstål, lavlegert stål og rustfritt stål i forskjellige tykkelser.

Ternære gassblandinger:Argon + Helium + Karbondioksid

Denne blandingen bidrar til å forbedre lysbuestabiliteten, øker smeltebadtemperaturen og forbedrer sveisehastigheten. Den brukes i kortslutningssveising og tunge sveiseapplikasjoner, og gir bedre kontroll over oksidasjon.

Gassvalg i ulike bruksområder

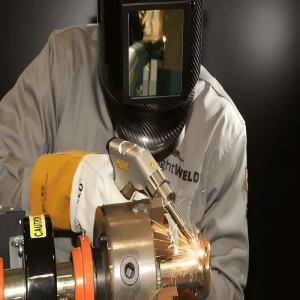

Håndholdt lasersveising

I ulike bruksområder for lasersveising er det avgjørende å velge riktig gass, fordi ulike gasskombinasjoner kan gi ulik sveisekvalitet, hastighet og effektivitet. Her er noen retningslinjer som hjelper deg med å velge riktig gass for ditt spesifikke bruksområde:

Type sveisemateriale:

Rustfritt stålbruker vanligvisArgon eller argon/hydrogenblanding.

Aluminium og aluminiumslegeringerbruker ofteRen argon.

Titanlegeringerbruker ofteNitrogen.

Høykarbonstålbruker ofteOksygen som hjelpegass.

Sveisehastighet og penetrasjon:

Hvis det kreves høyere sveisehastighet eller dypere sveiseinntrengning, kan gasskombinasjonen justeres. Tilsetning av oksygen forbedrer ofte hastighet og inntrengning, men må kontrolleres nøye for å unngå oksidasjonsproblemer.

Kontroll av varmepåvirket sone (HAZ):

Avhengig av materialet som rengjøres, kan det genereres farlig avfall som krever spesielle håndteringsprosedyrer under rengjøringsprosessen. Dette kan øke den totale kostnaden for laserrengjøringsprosessen.

Sveisekvalitet:

Enkelte gasskombinasjoner kan forbedre kvaliteten og utseendet på sveiser. For eksempel kan nitrogen gi et bedre utseende og overflatekvalitet.

Pore- og boblekontroll:

For applikasjoner som krever sveiser av svært høy kvalitet, må man være spesielt oppmerksom på dannelsen av porer og bobler. Riktig gassvalg kan redusere risikoen for disse defektene.

Utstyrs- og kostnadshensyn:

Gassvalg påvirkes også av utstyrstype og kostnad. Noen gasser kan kreve spesielle forsyningssystemer eller høyere kostnader.

For spesifikke bruksområder anbefales det å samarbeide med en sveiseingeniør eller en profesjonell produsent av lasersveiseutstyr for å få faglige råd og optimalisere sveiseprosessen.

Noe eksperimentering og optimalisering er vanligvis nødvendig før den endelige gasskombinasjonen velges.

Avhengig av den spesifikke applikasjonen kan forskjellige gasskombinasjoner og parametere prøves for å finne de optimale sveiseforholdene.

Ting du trenger å vite om: Håndholdt lasersveising

Anbefalt lasersveisemaskin

For å optimalisere metallbearbeidings- og materialbehandlingsoppgavene dine er det viktig å velge riktig utstyr. MimoWork Laser anbefalerHåndholdt lasersveisemaskinfor presis og effektiv metallsammenføyning.

Høy kapasitet og effekt for ulike sveiseapplikasjoner

Den håndholdte lasersveisemaskinen på 2000 W kjennetegnes av liten maskinstørrelse, men glitrende sveisekvalitet.

En stabil fiberlaserkilde og tilkoblet fiberkabel gir en sikker og jevn laserstrålelevering.

Med den høye effekten er lasersveisehullet perfeksjonerbart og gjør sveiseskjøten fastere selv for tykt metall.

Med et kompakt og lite maskinutseende er den bærbare lasersveisemaskinen utstyrt med en flyttbar håndholdt lasersveisepistol som er lett og praktisk for multilasersveiseapplikasjoner i alle vinkler og overflater.

Valgfrie forskjellige typer lasersveisemyser og automatiske trådmatingssystemer gjør lasersveising enklere og er brukervennlig for nybegynnere.

Høyhastighetslasersveising øker produksjonseffektiviteten og -utbyttet betraktelig, samtidig som det gir en utmerket lasersveiseeffekt.

Oppsummer

Kort sagt, lasersveising må bruke gass for å beskytte sveiseområder, kontrollere temperaturen, forbedre sveisekvaliteten og beskytte optiske systemer. Å velge passende gasstyper og tilførselsparametere er en viktig faktor for å sikre en effektiv og stabil lasersveiseprosess og oppnå sveiseresultater av høy kvalitet. Ulike materialer og bruksområder kan kreve forskjellige typer og blandede proporsjoner for å oppfylle spesifikke sveisekrav.

Ta kontakt med oss i dagfor å lære mer om våre laserskjærere og hvordan de kan optimalisere skjæreproduksjonsprosessen din.

Relaterte lenker

Noen ideer om lasersveisemaskiner?

Publisert: 13. januar 2025