Szczegółowy opis parametrów spawania laserowego urządzenia spawalniczego

Spawanie laserowe to precyzyjna i wydajna metoda łączenia materiałów, zwłaszcza metali.

Zrozumienie parametrów spawania jest kluczowe dla osiągnięcia optymalnych rezultatów.

W tym artykule omówiono podstawowe zasady i parametry, które mają wpływ na skuteczność spawania laserowego, w tym grubość materiału, średnicę drutu, ustawienia mocy i inne.

Kluczowe zasady spawania laserowego

1. Grubość materiału i średnica drutu:

o Podczas spawania grubszych materiałów konieczne jest użycie grubszego drutu spawalniczego i ustawienie wyższej mocy.

Z kolei w przypadku cieńszych materiałów odpowiedni jest cieńszy drut spawalniczy i mniejsza moc.

o Na przykład, jeśli grubość materiału wzrasta, średnica drutu również powinna proporcjonalnie wzrosnąć, a moc powinna zostać zwiększona przy jednoczesnym zmniejszeniu prędkości podawania drutu.

Dzięki temu zapewniona jest wystarczająca ilość energii wnikającej w materiał, aby wykonać solidną spoinę.

2. Ustawienia mocy i wygląd spoiny:

o Ustawienie mocy ma bezpośredni wpływ na wygląd spoiny.

Niższa moc skutkuje bielszą powierzchnią spoiny, natomiast wyższa moc skutkuje ciemniejszą, bardziej kolorową spoiną.

W miarę zwiększania mocy, spoina może również zmienić kolor z wielokolorowego na przeważnie czarny, co wskazuje na to, że spoina powstaje z jednej strony.

o Cecha ta ma kluczowe znaczenie dla oceny jakości spoiny i zapewnienia, że spełnia ona wymagane standardy.

3. Wybór średnicy drutu:

o Wybór odpowiedniej średnicy drutu jest kluczowy.

Średnica drutu spawalniczego nie powinna przekraczać grubości materiału, a najlepiej, aby była grubsza od materiału bazowego.

Wybór ten ma istotny wpływ na grubość spoiny.

o Grubszy drut może zapewnić trwalszą spoinę, natomiast zbyt cienki drut może skutkować niewystarczającym spoiwem i słabszym połączeniem.

4. Średnica drutu spawalniczego i szerokość skanowania:

o Średnica drutu spawalniczego ma również wpływ na szerokość skanowania wiązki laserowej.

Cieńszy drut będzie wymagał mniejszej szerokości skanowania, co może być korzystne w przypadku precyzyjnych zastosowań spawalniczych, w których wymagane są drobne szczegóły.

o Dzięki takiemu połączeniu można lepiej kontrolować ilość dostarczanego ciepła i zapewnić skupienie spoiny na żądanym obszarze, minimalizując potencjalne uszkodzenia otaczającego materiału.

Chcesz poznać więcej szczegółów?

O spawaniu laserowym?

Czynniki zewnętrzne wpływające na parametry spawania

Należy pamiętać, że różne czynniki zewnętrzne, takie jak gaz osłonowy i warunki środowiskowe, mogą znacząco wpływać na proces spawania.

Dlatego wskazane jest dostosowywanie parametrów spawania na podstawie rzeczywistych warunków.

• Gaz osłonowy: Rodzaj i natężenie przepływu gazu osłonowego mogą mieć wpływ na jakość i wygląd spoiny.

Właściwe pokrycie gazem może zapobiec utlenianiu i poprawić ogólny efekt wykończenia.

• Warunki środowiskowe: Czynniki takie jak temperatura, wilgotność i przepływ powietrza mogą mieć wpływ na wydajność urządzenia do spawania laserowego i właściwości spoiny.

Jakieś inne informacje na temat spawarki laserowej?

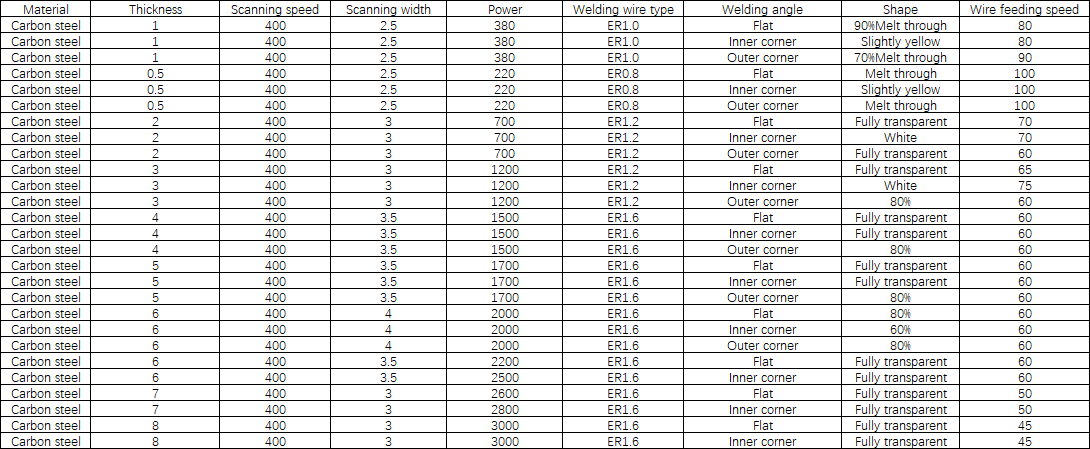

Spawanie laserowe stali węglowej

Uwaga: Ze względu na wpływ warstwy cynku na blachę ocynkowaną, moc blachy ocynkowanej może być odpowiednio obniżona

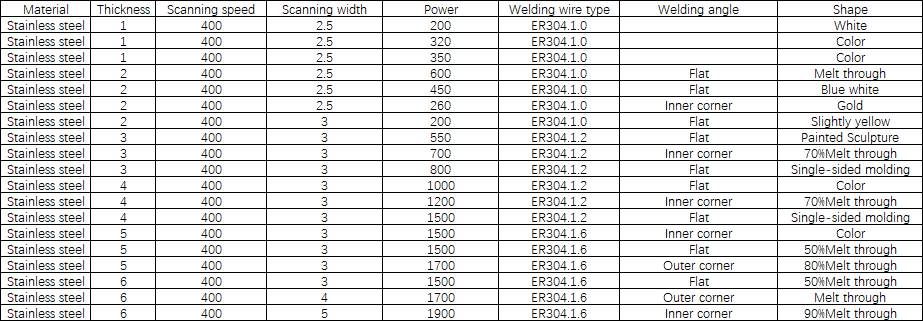

Ręczne spawanie laserowe stali nierdzewnej

Uwagi: moc referencyjna stali nierdzewnej 3000 W, stal węglowa

Nie wiesz jak wybrać maszynę laserową?

Możemy pomóc!

Od angażujących filmów do artykułów informacyjnych

Jak korzystać z ręcznej spawarki laserowej | Samouczek dla początkujących

Czas publikacji: 06-01-2025