Czym jest czyszczenie laserowe

Poprzez eksponowanie skoncentrowanej energii lasera na powierzchnię zanieczyszczonego przedmiotu obrabianego, czyszczenie laserowe pozwala na natychmiastowe usunięcie warstwy brudu, bez uszkadzania podłoża. To idealny wybór dla nowej generacji technologii czyszczenia przemysłowego.

Technologia czyszczenia laserowego stała się również niezastąpioną technologią czyszczenia w przemyśle stoczniowym, lotniczym i innych zaawansowanych dziedzinach produkcji, w tym w usuwaniu brudu gumowego z powierzchni form opon, usuwaniu zanieczyszczeń olejem silikonowym z powierzchni złotej powłoki oraz precyzyjnym czyszczeniu w przemyśle mikroelektronicznym.

Typowe zastosowania czyszczenia laserowego

◾ Usuwanie farby

◾ Usuwanie oleju

◾ Usuwanie tlenków

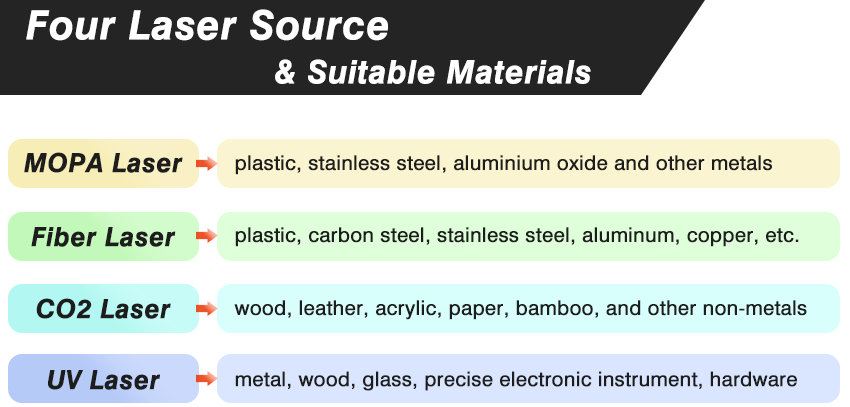

W przypadku technologii laserowych, takich jak cięcie laserowe, grawerowanie laserowe, czyszczenie laserowe i spawanie laserowe, mogą być one Państwu znane, ale warto zwrócić uwagę na powiązane z nimi źródła lasera. Dostępny jest formularz informacyjny, który opisuje cztery źródła lasera oraz odpowiadające im materiały i zastosowania.

Cztery źródła laserowe dotyczące czyszczenia laserowego

Ze względu na różnice w ważnych parametrach, takich jak długość fali i moc różnych źródeł lasera, szybkość absorpcji różnych materiałów i plam, należy wybrać odpowiednie źródło lasera do urządzenia czyszczącego laserowo, zgodnie z konkretnymi wymaganiami dotyczącymi usuwania zanieczyszczeń.

▶ Czyszczenie laserem impulsowym MOPA

(pracujemy na różnych materiałach)

Laser MOPA to najpopularniejszy rodzaj czyszczenia laserowego. MO oznacza oscylator główny (master oscillator). Ponieważ system lasera światłowodowego MOPA może być wzmacniany ściśle w zależności od źródła sygnału sprzężonego z systemem, istotne parametry lasera, takie jak środkowa długość fali, kształt fali i szerokość impulsu, nie ulegają zmianie. W związku z tym zakres regulacji parametrów jest większy, a zakres szerszy. W przypadku różnych scenariuszy zastosowań różnych materiałów, adaptowalność jest większa, a odstęp między oknami procesowymi jest dłuższy, co pozwala na czyszczenie powierzchni różnych materiałów.

▶ Czyszczenie laserem światłowodowym kompozytów

(najlepszy wybór do usuwania farby)

Czyszczenie kompozytów laserem wykorzystuje półprzewodnikowy laser ciągły do generowania przewodnictwa cieplnego, dzięki czemu czyszczone podłoże absorbuje energię, powodując gazyfikację i tworzenie chmury plazmy, a także wytwarzając ciśnienie rozszerzalności cieplnej między materiałem metalowym a zanieczyszczoną warstwą, zmniejszając siłę wiązania międzywarstwowego. Gdy źródło lasera generuje wiązkę impulsów laserowych o wysokiej energii, fala uderzeniowa wibracyjna odrywa element mocujący o słabej sile adhezji, co zapewnia szybkie czyszczenie laserowe.

Czyszczenie kompozytów laserem łączy w sobie funkcje lasera ciągłego i impulsowego. Wysoka prędkość, wysoka wydajność i bardziej równomierna jakość czyszczenia różnych materiałów, a także możliwość jednoczesnego wykorzystania różnych długości fal lasera w celu usunięcia plam.

Na przykład, w przypadku laserowego czyszczenia grubych powłok, energia wyjściowa pojedynczego lasera z wieloma impulsami jest duża, a koszty wysokie. Czyszczenie kompozytów za pomocą lasera impulsowego i lasera półprzewodnikowego może szybko i skutecznie poprawić jakość czyszczenia, nie powodując uszkodzeń podłoża. W przypadku laserowego czyszczenia materiałów silnie odblaskowych, takich jak stopy aluminium, pojedynczy laser napotyka pewne problemy, takie jak wysoki współczynnik odbicia. Zastosowanie lasera impulsowego i lasera półprzewodnikowego do czyszczenia kompozytów, pod wpływem przewodnictwa cieplnego lasera półprzewodnikowego, zwiększa szybkość absorpcji energii przez warstwę tlenku na powierzchni metalu, dzięki czemu wiązka lasera impulsowego może szybciej ją usunąć, co przekłada się na większą wydajność usuwania, a w szczególności na ponad dwukrotny wzrost wydajności usuwania farby.

▶ Czyszczenie laserem CO2

(najlepszy wybór do czyszczenia materiałów niemetalowych)

Laser CO2 to laser gazowy, w którym materiałem roboczym jest CO2, wypełniony gazem CO2 i innymi gazami pomocniczymi (hel i azot, a także niewielką ilością wodoru lub ksenonu). Ze względu na swoją unikalną długość fali, laser CO2 jest najlepszym wyborem do czyszczenia powierzchni materiałów niemetalicznych, takich jak usuwanie kleju, powłok i tuszu. Przykładowo, użycie lasera CO2 do usunięcia warstwy farby kompozytowej z powierzchni stopu aluminium nie uszkadza powierzchni anodowanej powłoki tlenkowej ani nie zmniejsza jej grubości.

▶ Czyszczenie laserowe UV

(najlepszy wybór dla zaawansowanych urządzeń elektronicznych)

Lasery ultrafioletowe stosowane w mikroobróbce laserowej obejmują głównie lasery ekscymerowe i lasery na ciele stałym. Długość fali lasera ultrafioletowego jest krótka, a każdy pojedynczy foton może dostarczyć wysoką energię i bezpośrednio rozerwać wiązania chemiczne między materiałami. W ten sposób powlekane materiały są usuwane z powierzchni w postaci gazu lub cząstek, a cały proces czyszczenia generuje niską energię cieplną, która oddziałuje jedynie na niewielki obszar obrabianego przedmiotu. W rezultacie czyszczenie laserowe UV ma unikalne zalety w mikroobróbce, takie jak czyszczenie Si, GaN i innych materiałów półprzewodnikowych, kwarcu, szafiru i innych kryształów optycznych, a także poliimidu (PI), poliwęglanu (PC) i innych materiałów polimerowych, co może skutecznie poprawić jakość produkcji.

Laser UV jest uważany za najlepszą metodę czyszczenia laserowego w dziedzinie elektroniki precyzyjnej. Jego najbardziej charakterystyczną cechą jest precyzyjna technologia obróbki „na zimno”, która nie zmienia jednocześnie właściwości fizycznych obiektu. Mikroobróbka i obróbka powierzchni mogą być szeroko stosowane w komunikacji, optyce, wojsku, kryminalistyce, medycynie i innych gałęziach przemysłu. Na przykład era 5G stworzyła popyt rynkowy na obróbkę FPC. Zastosowanie lasera UV umożliwia precyzyjną obróbkę na zimno FPC i innych materiałów.

Czas publikacji: 10 października 2022 r.