Como selecionar a melhor mistura de gases para sua soldagem a laser?

Tipos, benefícios e aplicações

Introdução:

Pontos-chave a considerar antes de começar

A soldagem a laser é um método de soldagem de alta precisão que utiliza um feixe de laser para fundir o material da peça de trabalho e, em seguida, formar uma solda após o resfriamento. Na soldagem a laser, o gás desempenha um papel fundamental.

O gás protetor não afeta apenas a formação, a qualidade, a penetração e a largura da solda, mas também influencia diretamente a qualidade e a eficiência da soldagem a laser.

Quais gases são necessários para a soldagem a laser?Este artigo analisará detalhadamente...A importância dos gases de soldagem a laser, os gases utilizados e suas funções.

Também recomendaremosa melhor máquina de solda a laserPara atender às suas necessidades.

Por que é necessário gás para a soldagem a laser?

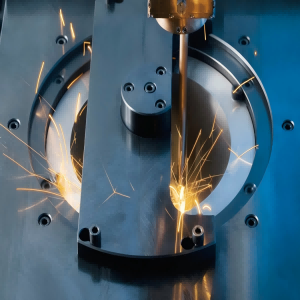

Soldagem por feixe de laser

Durante o processo de soldagem a laser, um feixe de laser de alta densidade de energia é focalizado na área de soldagem da peça de trabalho.

Provoca o derretimento instantâneo do material da superfície da peça de trabalho.

É necessário o uso de gás durante a soldagem a laser para proteger a área de soldagem.

Controlar a temperatura, melhorar a qualidade da solda e proteger o sistema óptico.

A escolha do tipo de gás e dos parâmetros de fornecimento adequados são fatores importantes para garantir a eficiência.

E um processo de soldagem a laser estável, obtendo resultados de soldagem de alta qualidade.

1. Proteção das áreas de soldagem

Durante o processo de soldagem a laser, a área de solda fica exposta ao ambiente externo e é facilmente afetada pelo oxigênio e outros gases presentes no ar.

O oxigênio desencadeia reações de oxidação que podem levar à redução da qualidade da solda e à formação de poros e inclusões. A solda pode ser protegida eficazmente da contaminação por oxigênio através do fornecimento de um gás apropriado, geralmente um gás inerte como o argônio, à área de soldagem.

2. Controle de temperatura

A seleção e o fornecimento de gás podem ajudar a controlar a temperatura da zona de soldagem. Ajustando a vazão e o tipo de gás, é possível influenciar a taxa de resfriamento da zona de soldagem. Isso é importante para controlar a zona termicamente afetada (ZTA) durante a soldagem e reduzir a distorção térmica.

3. Qualidade de solda aprimorada

Alguns gases auxiliares, como oxigênio ou nitrogênio, podem melhorar a qualidade e o desempenho das soldas. Por exemplo, a adição de oxigênio pode melhorar a penetração da solda e aumentar a velocidade de soldagem, além de influenciar o formato e a profundidade da solda.

4. Resfriamento a gás

Na soldagem a laser, a área de soldagem geralmente é afetada por altas temperaturas. O uso de um sistema de resfriamento a gás pode ajudar a controlar a temperatura da área de soldagem e evitar o superaquecimento. Isso é essencial para reduzir o estresse térmico na área de soldagem e melhorar a qualidade da solda.

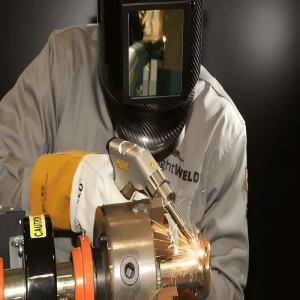

Soldagem automatizada por feixe de laser

5. Proteção contra gases em sistemas ópticos

O feixe de laser é focalizado na área de soldagem por meio de um sistema óptico.

Durante o processo de soldagem, o material fundido e os aerossóis gerados podem contaminar os componentes ópticos.

Ao introduzir gases na área de soldagem, o risco de contaminação é reduzido e a vida útil do sistema óptico é prolongada.

Quais gases são usados na soldagem a laser?

Na soldagem a laser, o gás isola o ar da placa a ser soldada, impedindo a reação entre os dois. Dessa forma, a superfície da solda fica mais branca e com melhor acabamento. O uso de gás também protege as lentes da poeira da soldagem. Normalmente, os seguintes gases são utilizados:

1. Gás protetor:

Os gases de proteção, também chamados de "gases inertes", desempenham um papel importante no processo de soldagem a laser. Os processos de soldagem a laser frequentemente utilizam gases inertes para proteger a poça de fusão. Os gases de proteção mais comuns na soldagem a laser incluem o argônio e o neônio. Suas propriedades físicas e químicas são diferentes, portanto, seus efeitos na solda também são diferentes.

Gás protetor:Argônio

O argônio é um dos gases inertes mais comumente usados.

Apresenta um alto grau de ionização sob a ação do laser, o que não é favorável ao controle da formação de nuvens de plasma, impactando, portanto, a eficácia do uso de lasers.

A natureza inerte do argônio o mantém fora do processo de soldagem, ao mesmo tempo que dissipa bem o calor, ajudando a controlar a temperatura na área de soldagem.

Gás protetor:Néon

O néon é frequentemente usado como um gás inerte, semelhante ao argônio, e é utilizado principalmente para proteger a área de soldagem do oxigênio e de outros poluentes do ambiente externo.

É importante ressaltar que o néon não é adequado para todas as aplicações de soldagem a laser.

É utilizado principalmente para algumas tarefas especiais de soldagem, como soldar materiais mais espessos ou quando são necessárias juntas de solda mais profundas.

2. Gás Auxiliar:

Durante o processo de soldagem a laser, além do gás de proteção principal, gases auxiliares também podem ser utilizados para melhorar o desempenho e a qualidade da soldagem. A seguir, alguns gases auxiliares comuns usados na soldagem a laser.

Gás auxiliar:Oxigênio

O oxigênio é comumente usado como gás auxiliar e pode ser utilizado para aumentar o calor e a profundidade da solda durante o processo de soldagem.

A adição de oxigênio pode aumentar a velocidade e a penetração da soldagem, mas precisa ser cuidadosamente controlada para evitar que o excesso de oxigênio cause problemas de oxidação.

Gás auxiliar:Hidrogênio/Mistura de Hidrogênio

O hidrogênio melhora a qualidade das soldas e reduz a formação de porosidade.

Misturas de argônio e hidrogênio são utilizadas em algumas aplicações especiais, como a soldagem de aço inoxidável. O teor de hidrogênio na mistura normalmente varia de 2% a 15%.

Gás protetor:Azoto

O nitrogênio também é frequentemente usado como gás auxiliar na soldagem a laser.

A energia de ionização do nitrogênio é moderada, maior que a do argônio e menor que a do hidrogênio.

O grau de ionização geralmente é controlado pela ação do laser. Isso permite reduzir a formação de nuvens de plasma, proporcionando soldas de maior qualidade e melhor aparência, além de minimizar o impacto do oxigênio nas soldas.

O nitrogênio também pode ser usado para controlar a temperatura da área de soldagem e reduzir a formação de bolhas e poros.

Gás protetor:Hélio

O hélio é geralmente usado para soldagem a laser de alta potência porque possui baixa condutividade térmica e não se ioniza facilmente, permitindo que o laser passe suavemente e que a energia do feixe atinja a superfície da peça de trabalho sem obstáculos.

Favorece soldagem de alta potência. O hélio também pode ser usado para melhorar a qualidade da solda e controlar as temperaturas de soldagem. Este é o gás de proteção mais eficaz usado na soldagem a laser, mas é relativamente caro.

3. Gás de Refrigeração:

O gás refrigerante é frequentemente usado durante a soldagem a laser para controlar a temperatura da área de soldagem, evitar o superaquecimento e manter a qualidade da solda. A seguir, alguns gases refrigerantes comumente usados:

Gás/fluido refrigerante:Água

A água é um meio de refrigeração comum, frequentemente usado para resfriar geradores de laser e sistemas ópticos de soldagem a laser.

Os sistemas de refrigeração a água podem ajudar a manter uma temperatura estável do gerador de laser e dos componentes ópticos, garantindo a estabilidade e o desempenho do feixe de laser.

Gás/fluido refrigerante:Gases atmosféricos

Em alguns processos de soldagem a laser, os gases atmosféricos ambientes podem ser usados para resfriamento.

Por exemplo, no sistema óptico de um gerador de laser, o gás atmosférico circundante pode proporcionar um efeito de resfriamento.

Gás/fluido refrigerante:Gases inertes

Gases inertes como o argônio e o nitrogênio também podem ser usados como gases refrigerantes.

Possuem menor condutividade térmica e podem ser utilizadas para controlar a temperatura da área de soldagem e reduzir a zona afetada pelo calor (ZAC).

Gás/fluido refrigerante:Nitrogênio líquido

O nitrogênio líquido é um meio de resfriamento de temperatura extremamente baixa que pode ser usado para soldagem a laser de altíssima potência.

Proporciona um efeito de resfriamento muito eficaz e garante o controle da temperatura na área de soldagem.

4. Gás Misto:

Misturas gasosas são comumente usadas na soldagem para otimizar diversos aspectos do processo, como velocidade de soldagem, profundidade de penetração e estabilidade do arco. Existem dois tipos principais de misturas gasosas: misturas binárias e misturas ternárias.

Misturas binárias de gases:Argônio + Oxigênio

A adição de uma pequena quantidade de oxigênio ao argônio melhora a estabilidade do arco, refina a poça de fusão e aumenta a velocidade de soldagem. Essa mistura é comumente usada para soldar aço carbono, aço de baixa liga e aço inoxidável.

Misturas binárias de gases:Argônio + Dióxido de Carbono

A adição de CO₂ ao argônio aumenta a resistência da solda e a resistência à corrosão, além de reduzir os respingos. Essa mistura é frequentemente usada para soldar aço carbono e aço inoxidável.

Misturas binárias de gases:Argônio + Hidrogênio

O hidrogênio aumenta a temperatura do arco, melhora a velocidade de soldagem e reduz os defeitos de soldagem. É especialmente útil para soldar ligas à base de níquel e aço inoxidável.

Misturas gasosas ternárias:Argônio + Oxigênio + Dióxido de Carbono

Essa mistura combina os benefícios das misturas de argônio-oxigênio e argônio-CO₂. Ela reduz respingos, melhora a fluidez da poça de fusão e aprimora a qualidade da solda. É amplamente utilizada para soldagem de diversas espessuras de aço carbono, aço de baixa liga e aço inoxidável.

Misturas gasosas ternárias:Argônio + Hélio + Dióxido de Carbono

Essa mistura ajuda a melhorar a estabilidade do arco, aumenta a temperatura da poça de fusão e melhora a velocidade de soldagem. É utilizada em soldagem a arco de curto-circuito e em aplicações de soldagem pesada, oferecendo melhor controle sobre a oxidação.

Seleção de gás em diferentes aplicações

Soldagem a laser portátil

Em diferentes aplicações de soldagem a laser, a escolha do gás adequado é crucial, pois diferentes combinações de gases podem produzir diferentes qualidades, velocidades e eficiências de soldagem. Aqui estão algumas diretrizes para ajudá-lo a escolher o gás certo para sua aplicação específica:

Tipo de material de soldagem:

Aço inoxidávelnormalmente usaArgônio ou mistura de argônio/hidrogênio.

Alumínio e ligas de alumíniouso frequenteArgônio puro.

Ligas de titâniouso frequenteAzoto.

Aços de alto carbonouso frequenteOxigênio como gás auxiliar.

Velocidade e penetração na soldagem:

Se for necessária uma velocidade de soldagem mais alta ou uma penetração de solda mais profunda, a combinação de gases pode ser ajustada. A adição de oxigênio geralmente melhora a velocidade e a penetração, mas precisa ser cuidadosamente controlada para evitar problemas de oxidação.

Controle da Zona Afetada pelo Calor (ZAC):

Dependendo do material a ser limpo, resíduos perigosos que exigem procedimentos especiais de manuseio podem ser gerados durante o processo de limpeza. Isso pode aumentar o custo total do processo de limpeza a laser.

Qualidade da solda:

Algumas combinações de gases podem melhorar a qualidade e a aparência das soldas. Por exemplo, o nitrogênio pode proporcionar uma melhor aparência e qualidade da superfície.

Controle de poros e bolhas:

Para aplicações que exigem soldas de altíssima qualidade, é necessário prestar atenção especial à formação de poros e bolhas. A seleção adequada do gás pode reduzir o risco desses defeitos.

Considerações sobre equipamentos e custos:

A seleção do gás também é influenciada pelo tipo e custo do equipamento. Alguns gases podem exigir sistemas de fornecimento especiais ou ter custos mais elevados.

Para aplicações específicas, recomenda-se trabalhar com um engenheiro de soldagem ou um fabricante profissional de equipamentos de soldagem a laser para obter aconselhamento especializado e otimizar o processo de soldagem.

Geralmente, são necessários alguns processos de experimentação e otimização antes de se selecionar a combinação final de gases.

Dependendo da aplicação específica, diferentes combinações de gases e parâmetros podem ser testados para encontrar as condições ideais de soldagem.

Coisas que você precisa saber sobre: Soldagem a laser portátil

Máquina de solda a laser recomendada

Para otimizar suas tarefas de usinagem e processamento de materiais, selecionar o equipamento certo é essencial. A MimoWork Laser recomenda oMáquina de solda a laser portátilPara união de metais precisa e eficiente.

Alta capacidade e potência para diversas aplicações de soldagem.

A máquina de solda a laser portátil de 2000 W caracteriza-se pelo seu tamanho compacto e excelente qualidade de soldagem.

Uma fonte de laser de fibra estável e um cabo de fibra conectado garantem a transmissão segura e constante do feixe de laser.

Graças à alta potência, o orifício de soldagem a laser pode ser aperfeiçoado e permite uma junta de solda mais firme, mesmo em metais espessos.

Com um design compacto e pequeno, a máquina de solda a laser portátil está equipada com uma pistola de solda a laser manual e móvel, leve e prática para aplicações de soldagem a laser múltipla em qualquer ângulo e superfície.

A variedade opcional de bicos de solda a laser e os sistemas automáticos de alimentação de arame tornam a operação de soldagem a laser mais fácil e adequada para iniciantes.

A soldagem a laser de alta velocidade aumenta consideravelmente a eficiência e a produtividade da sua produção, além de proporcionar um excelente resultado.

Resumir

Em resumo, a soldagem a laser requer o uso de gás para proteger as áreas de soldagem, controlar a temperatura, melhorar a qualidade da solda e proteger os sistemas ópticos. A seleção adequada dos tipos de gás e dos parâmetros de fornecimento é um fator importante para garantir um processo de soldagem a laser eficiente e estável, além de obter resultados de alta qualidade. Diferentes materiais e aplicações podem exigir diferentes tipos de gás e proporções de mistura para atender aos requisitos específicos de soldagem.

Entre em contato conosco hoje mesmoPara saber mais sobre nossas máquinas de corte a laser e como elas podem otimizar seu processo de produção de corte.

Links relacionados

Tem alguma ideia sobre máquinas de solda a laser?

Data da publicação: 13/01/2025