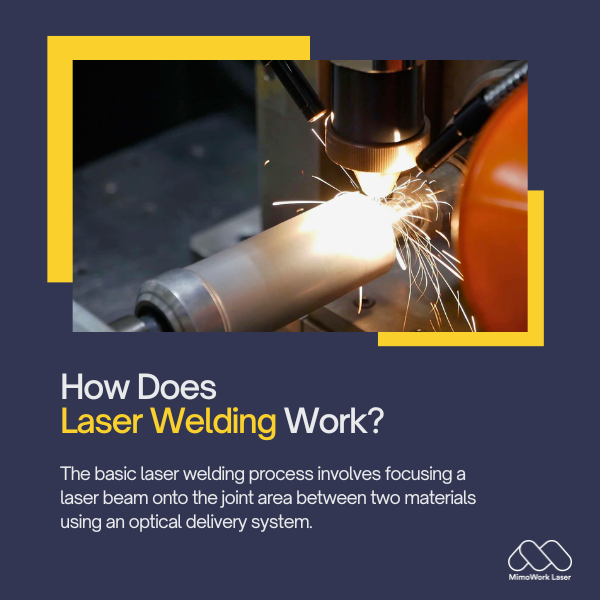

Procesul de bază al sudării cu laser implică focalizarea unui fascicul laser pe zona de îmbinare dintre două materiale folosind un sistem optic de livrare. Când fasciculul intră în contact cu materialele, acesta își transferă energia, încălzind și topind rapid o zonă mică.

Cuprins

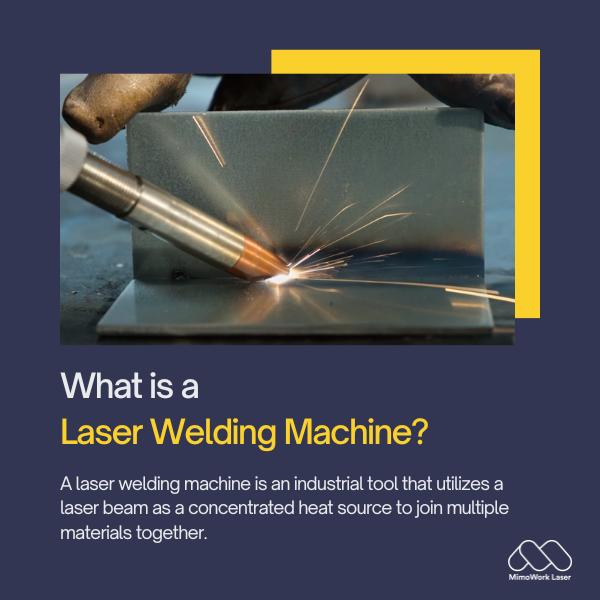

1. Ce este un aparat de sudură cu laser?

Un aparat de sudură cu laser este un instrument industrial care utilizează un fascicul laser ca sursă concentrată de căldură pentru a îmbina mai multe materiale.

Câteva caracteristici cheie ale mașinilor de sudură cu laser includ:

1. Sursă laser:Majoritatea aparatelor de sudură cu laser moderne utilizează diode laser în stare solidă care produc un fascicul laser de mare putere în spectrul infraroșu. Sursele laser comune includ laserele cu CO2, fibră și diode.

2. Optică:Fasciculul laser trece printr-o serie de componente optice, cum ar fi oglinzi, lentile și duze, care focalizează și direcționează fasciculul către zona de sudură cu precizie. Brațe telescopice sau portaluri poziționează fasciculul.

3. Automatizare:Multe aparate de sudură cu laser integrează control numeric computerizat (CNC) și robotică pentru a automatiza modele și procese complexe de sudare. Traseele programabile și senzorii de feedback asigură precizia.

4. Monitorizarea procesului:Camerele integrate, spectrometrele și alți senzori monitorizează procesul de sudare în timp real. Orice problemă legată de alinierea fasciculului, penetrarea sau calitatea acestuia poate fi detectată și remediată rapid.

5. Interblocări de siguranță:Carcasele de protecție, ușile și butoanele de oprire de urgență protejează operatorii de fasciculul laser de mare putere. Interblocările opresc laserul dacă sunt încălcate protocoalele de siguranță.

Așadar, pe scurt, un aparat de sudură cu laser este un instrument industrial de precizie, controlat de computer, care utilizează un fascicul laser focalizat pentru aplicații de sudură automate și repetabile.

2. Cum funcționează sudarea cu laser?

Câteva etape cheie în procesul de sudare cu laser includ:

1. Generarea fasciculului laser:O diodă laser în stare solidă sau o altă sursă produce un fascicul infraroșu.

2. Livrare fascicul: Oglinzile, lentilele și o duză focalizează precis fasciculul într-un punct strâns de pe piesa de lucru.

3. Încălzirea materialelor:Fasciculul încălzește rapid materialul, cu o densitate care se apropie de 10⁶ W/cm².

4. Topire și îmbinare:O mică baie de topitură se formează acolo unde materialele fuzionează. Pe măsură ce baia se solidifică, se creează o îmbinare sudată.

5. Răcire și resolidificare: Zona de sudură se răcește la viteze mari, peste 104°C/secundă, creând o microstructură întărită, cu granulație fină.

6. Progresie:Grinda se mișcă sau piesele sunt repoziționate, iar procesul se repetă pentru a finaliza sudura. Se poate utiliza și gaz de protecție inert.

Așadar, pe scurt, sudarea cu laser utilizează un fascicul laser intens focalizat și un ciclu termic controlat pentru a produce suduri zonale de înaltă calitate, cu influențe termice reduse.

Am furnizat informații utile despre mașinile de sudură cu laser

Precum și soluții personalizate pentru afacerea dvs.

3. Este sudarea cu laser mai bună decât MIG?

În comparație cu procedeele tradiționale de sudare cu gaz inert (MIG)...

Sudarea cu laser oferă mai multe avantaje:

1. Precizie: Fasciculele laser pot fi focalizate într-un punct minuscul de 0,1-1 mm, permițând suduri foarte precise și repetabile. Acest lucru este ideal pentru piese mici, cu toleranțe ridicate.

2. Viteză:Vitezele de sudare pentru laser sunt mult mai rapide decât pentru MIG, în special pe grosimi mai subțiri. Acest lucru îmbunătățește productivitatea și reduce timpii de ciclu.

3. Calitate:Sursa de căldură concentrată produce o distorsiune minimă și zone înguste afectate de căldură. Acest lucru are ca rezultat suduri puternice și de înaltă calitate.

4. Automatizare:Sudarea cu laser este ușor de automatizat folosind robotica și CNC. Acest lucru permite modele complexe și o consistență îmbunătățită față de sudarea MIG manuală.

5. Materiale:Laserele pot îmbina numeroase combinații de materiale, inclusiv suduri din mai multe materiale și metale diferite.

Totuși, sudarea MIG areunele avantajepeste laser în alte aplicații:

1. Cost:Echipamentul MIG are un cost de investiție inițial mai mic decât sistemele laser.

2. Materiale mai groase:MIG este mai potrivit pentru sudarea profilelor de oțel mai groase de peste 3 mm, unde absorbția laserului poate fi problematică.

3. Gaz de protecție:MIG folosește un ecran de gaz inert pentru a proteja zona de sudură, în timp ce laserul folosește adesea o cale de fascicul etanșă.

Așadar, pe scurt, sudarea cu laser este în general preferată pentruprecizie, automatizare și calitate a sudării.

Dar MIG rămâne competitiv pentru producția deecartamente mai groase cu buget redus.

Procesul corect depinde de aplicația specifică de sudare și de cerințele piesei.

4. Este sudarea cu laser mai bună decât sudarea TIG?

Sudarea cu gaz inert de tungsten (TIG) este un proces manual, realizat cu măiestrie artistică, care poate produce rezultate excelente pe materiale subțiri.

Totuși, sudarea cu laser are câteva avantaje față de TIG:

1. Viteză:Sudarea cu laser este semnificativ mai rapidă decât TIG pentru aplicațiile de producție datorită preciziei sale automatizate. Acest lucru îmbunătățește randamentul.

2. Precizie:Fasciculul laser focalizat permite o precizie de poziționare de până la sutimi de milimetru. Această precizie nu poate fi egalată de o mână umană cu sudare TIG.

3. Control:Variabilele de proces, precum aportul de căldură și geometria sudurii, sunt controlate strict cu un laser, asigurând rezultate consistente de la un lot la altul.

4. Materiale:TIG este cea mai bună pentru materiale conductive mai subțiri, în timp ce sudarea cu laser deschide o varietate mai largă de combinații multi-materiale.

5. Automatizare: Sistemele laser robotizate permit sudarea complet automatizată fără oboseală, în timp ce TIG necesită, în general, atenția și expertiza deplină a operatorului.

Totuși, sudarea TIG menține un avantaj pentrulucrări de precizie cu ecartament subțire sau sudură din aliajeunde aportul de căldură trebuie modulat cu atenție. Pentru aceste aplicații, atenția unui tehnician calificat este valoroasă.

5. Care este dezavantajul sudării cu laser?

Ca în cazul oricărui proces industrial, sudarea cu laser are și unele dezavantaje potențiale de luat în considerare:

1. Cost: Deși devin mai accesibile ca preț, sistemele laser de mare putere necesită o investiție de capital semnificativă în comparație cu alte metode de sudare.

2. Consumabile:Duzele de gaz și componentele optice se degradează în timp și trebuie înlocuite, ceea ce crește costul de proprietate.

3. Siguranță:Sunt necesare protocoale stricte și carcase de siguranță închise pentru a preveni expunerea la fasciculul laser de mare intensitate.

4. Antrenament:Operatorii au nevoie de instruire pentru a lucra în siguranță și a întreține corespunzător echipamentele de sudură cu laser.

5. Linia de vizare:Fasciculul laser se deplasează în linii drepte, așadar geometriile complexe pot necesita fascicule multiple sau repoziționarea piesei de prelucrat.

6. Absorbție:Anumite materiale precum oțelul gros sau aluminiul pot fi dificil de sudat dacă nu absorb eficient lungimea de undă specifică a laserului.

Cu precauții adecvate, instruire și optimizare a procesului, sudarea cu laser oferă avantaje de productivitate, precizie și calitate pentru multe aplicații industriale.

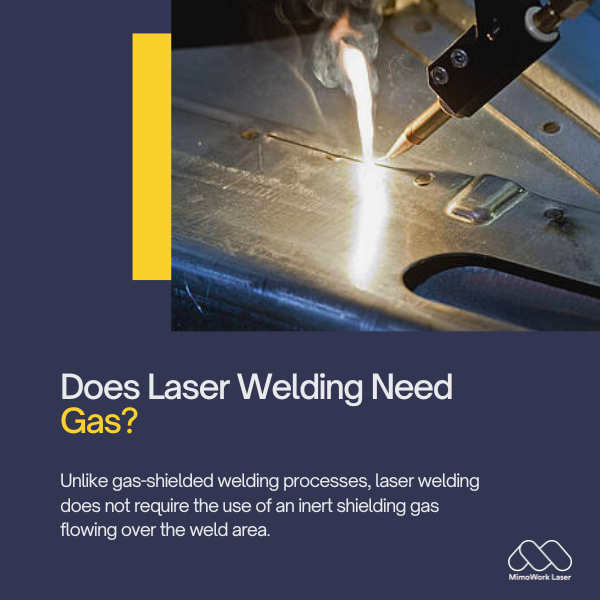

6. Are nevoie de gaz pentru sudarea cu laser?

Spre deosebire de procedeele de sudare cu gaz protector, sudarea cu laser nu necesită utilizarea unui gaz protector inert care să curgă peste zona de sudură. Acest lucru se datorează faptului că:

1. Fasciculul laser focalizat se deplasează prin aer pentru a crea o baie de sudură mică, de mare energie, care topește și unește materialele.

2. Aerul înconjurător nu este ionizat precum un arc de plasmă cu gaz și nu interferează cu fasciculul sau cu formarea sudurii.

3. Sudura se solidifică atât de rapid din cauza căldurii concentrate încât se formează înainte ca oxizii să se poată forma la suprafață.

Totuși, anumite aplicații specializate de sudură cu laser pot beneficia în continuare de utilizarea unui gaz auxiliar:

1. Pentru metalele reactive precum aluminiul, gazul protejează baia de sudură fierbinte de oxigenul din aer.

2. În cazul lucrărilor cu laser de mare putere, gazul stabilizează pana de plasmă care se formează în timpul sudurilor cu penetrare profundă.

3. Jeturile de gaz îndepărtează vaporii și resturile pentru o mai bună transmisie a fasciculului pe suprafețele murdare sau vopsite.

Așadar, pe scurt, deși nu este strict necesar, gazul inert poate oferi avantaje pentru anumite aplicații sau materiale dificile de sudare cu laser. Dar procesul poate funcționa adesea bine și fără acesta.

Aproape toate metalele pot fi sudate cu laser, inclusivoțel, aluminiu, titan, aliaje de nichel și multe altele.

Chiar și combinații de metale diferite sunt posibile. Cheia este că eletrebuie să absoarbă eficient lungimea de undă a laserului.

Foi subțiri ca0,1 mm și o grosime de până la 25 mmpot fi de obicei sudate cu laser, în funcție de aplicația specifică și de puterea laserului.

Secțiunile mai groase pot necesita sudură în mai multe treceri sau optică specială.

Absolut. Celulele robotizate de sudare cu laser sunt utilizate în mod obișnuit în medii de producție automatizate, de mare viteză, pentru aplicații precum producția de automobile.

Se pot realiza rate de debit de câțiva metri pe minut.

Aplicațiile comune ale sudării cu laser pot fi găsite înindustria auto, electronică, dispozitive medicale, aerospațială, scule/matrițe și fabricarea de piese mici de precizie.

Tehnologia esteextindere continuă în noi sectoare.

Factorii de luat în considerare includ materialele piesei de prelucrat, dimensiunea/grosimea, necesarul de producție, bugetul și calitatea sudurii necesare.

Furnizorii de renume vă pot ajuta să specificați tipul de laser, puterea, optica și automatizarea potrivite pentru aplicația dumneavoastră specifică.

Tehnicile tipice de sudare cu laser includ suduri cap la cap, suprapunere, de colț, perforare și placare.

Unele metode inovatoare, precum fabricația aditivă cu laser, apar și pentru aplicații de reparare și prototipare.

Da, sudarea cu laser este potrivită pentru repararea de precizie a componentelor de mare valoare.

Aportul concentrat de căldură minimizează deteriorarea suplimentară a materialelor de bază în timpul reparației.

Vrei să începi să folosești un aparat de sudură cu laser?

De ce să nu ne luați în considerare?

Data publicării: 12 februarie 2024