Лазерная сварка в первую очередь направлена на повышение эффективности и качества сварки тонкостенных материалов и прецизионных деталей. Сегодня мы не будем говорить о преимуществах лазерной сварки, а сосредоточимся на том, как правильно использовать защитные газы для лазерной сварки.

Зачем использовать защитный газ при лазерной сварке?

При лазерной сварке защитный газ влияет на формирование шва, его качество, глубину и ширину. В большинстве случаев продувка защитным газом оказывает положительное влияние на качество шва, но может иметь и отрицательные последствия.

Правильная подача защитного газа поможет вам:

✦Эффективно защищает сварочную ванну, уменьшая или даже предотвращая окисление

✦Эффективно уменьшает брызги, возникающие в процессе сварки.

✦Эффективно уменьшает поры в сварных швах

✦Способствовать равномерному распределению сварочной ванны при затвердевании, чтобы сварной шов имел чистый и гладкий край.

✦Эффект экранирования лазера струей паров металла или облаком плазмы эффективно снижается, а эффективный коэффициент использования лазера увеличивается.

Покавыбор типа защитного газа, расхода газа и режима продувкиЕсли все данные верны, можно добиться идеального результата сварки. Однако неправильное использование защитного газа также может негативно повлиять на качество сварки. Использование неподходящего защитного газа может привести к появлению скрипов в сварном шве или снижению механических свойств сварного шва. Слишком высокая или слишком низкая скорость подачи газа может привести к более сильному окислению шва и серьёзному внешнему воздействию на металл внутри сварочной ванны, что приведёт к разрушению шва или неравномерному формованию.

Типы защитного газа

В качестве защитных газов при лазерной сварке обычно используются N2, Ar и He. Их физические и химические свойства различаются, поэтому их воздействие на сварные швы также различается.

Азот (N2)

Энергия ионизации N2 умеренная, выше, чем у Ar, и ниже, чем у He. Под действием лазерного излучения степень ионизации N2 остаётся стабильной, что позволяет снизить образование плазменного облака и повысить эффективность использования лазера. Азот может реагировать с алюминиевыми сплавами и углеродистой сталью при определённой температуре с образованием нитридов, что повышает хрупкость сварного шва и снижает ударную вязкость, а также оказывает существенное отрицательное влияние на механические свойства сварных соединений. Поэтому не рекомендуется использовать азот при сварке алюминиевых сплавов и углеродистой стали.

Однако химическая реакция между азотом и нержавеющей сталью, вызываемая азотом, может повысить прочность сварного соединения, что благоприятно скажется на улучшении механических свойств сварного шва, поэтому при сварке нержавеющей стали азот можно использовать в качестве защитного газа.

Аргон (Ar)

Энергия ионизации аргона относительно низкая, и степень его ионизации повышается под воздействием лазера. В этом случае аргон, как защитный газ, не может эффективно контролировать образование плазменных облаков, что снижает эффективность лазерной сварки. Возникает вопрос: является ли аргон плохим кандидатом для использования в качестве защитного газа при сварке? Ответ – нет. Будучи инертным газом, аргон трудно реагирует с большинством металлов, а аргон дёшев в использовании. Кроме того, высокая плотность аргона способствует его оседанию на поверхности сварочной ванны и может лучше защищать сварочную ванну, поэтому аргон может использоваться в качестве обычного защитного газа.

Гелий (He)

В отличие от аргона, гелий обладает относительно высокой энергией ионизации, что позволяет легко контролировать образование плазменных облаков. При этом гелий не вступает в реакцию ни с одним металлом. Он действительно хорош для лазерной сварки. Единственная проблема заключается в его относительно высокой стоимости. Для производителей, выпускающих металлические изделия в массовом порядке, гелий значительно увеличивает стоимость производства. Поэтому гелий обычно используется в научных исследованиях или в производстве продукции с очень высокой добавленной стоимостью.

Как взорвать защитный газ?

Прежде всего, следует уточнить, что так называемое «окисление» сварного шва — это лишь общее название, которое теоретически относится к химической реакции между сварным швом и вредными компонентами воздуха, приводящей к его разрушению. Обычно металл шва реагирует с кислородом, азотом и водородом воздуха при определённой температуре.

Для предотвращения «окисления» сварного шва необходимо уменьшить или исключить контакт таких вредных компонентов с металлом шва, находящимся под воздействием высокой температуры, причем это происходит не только в металле сварочной ванны, но и в течение всего периода с момента расплавления металла сварочной ванны до затвердевания металла сварочной ванны и снижения его температуры до определенной температуры.

Два основных способа подачи защитного газа

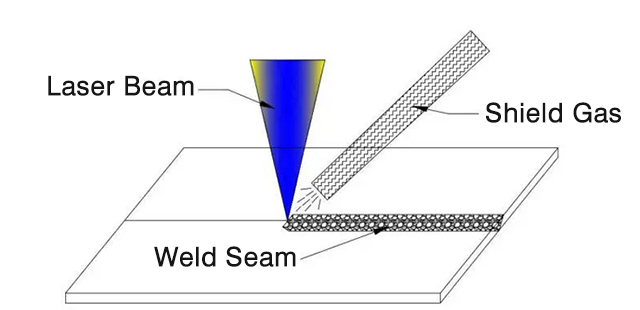

▶Один из них — продувка защитного газа по боковой оси, как показано на рисунке 1.

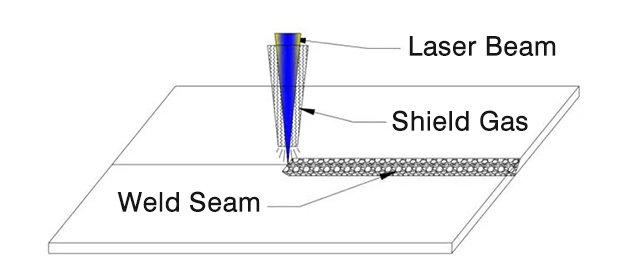

▶Другой метод — коаксиальный продув, как показано на рисунке 2.

Рисунок 1.

Рисунок 2.

Конкретный выбор метода продувки требует комплексного рассмотрения многих аспектов. В целом, рекомендуется использовать метод боковой продувки защитным газом.

Некоторые примеры лазерной сварки

1. Сварка прямым швом/линией

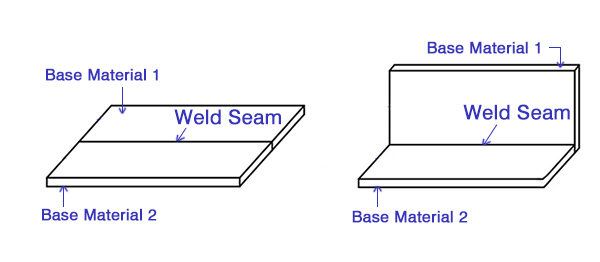

Как показано на рисунке 3, форма сварного шва изделия линейная, а форма соединения может быть стыковой, нахлесточной, угловой или нахлёстной. Для данного типа изделий предпочтительнее использовать боковую подачу защитного газа, как показано на рисунке 1.

2. Сварка по контуру или по площади

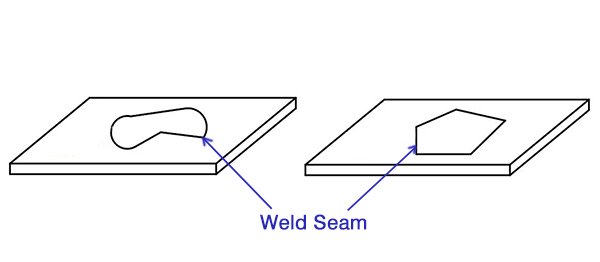

Как показано на рисунке 4, форма сварного шва изделия представляет собой замкнутую форму, например, плоскую окружность, плоскую многостороннюю форму, плоскую многосегментную линейную форму и т. д. Форма соединения может быть стыковой, нахлесточной, сваркой внахлестку и т. д. Для данного типа изделия лучше использовать метод коаксиальной защитной газовой сварки, как показано на рисунке 2.

Выбор защитного газа напрямую влияет на качество сварки, эффективность и себестоимость производства. Однако, учитывая разнообразие сварочных материалов, в реальном процессе сварки выбор защитного газа является более сложным и требует комплексного анализа материала, метода сварки, положения сварки, а также требований к сварочному эффекту. Проведение сварочных испытаний позволяет выбрать наиболее подходящий сварочный газ для достижения наилучших результатов.

Интересуюсь лазерной сваркой и хочу научиться выбирать защитный газ.

Ссылки по теме:

Время публикации: 10 октября 2022 г.