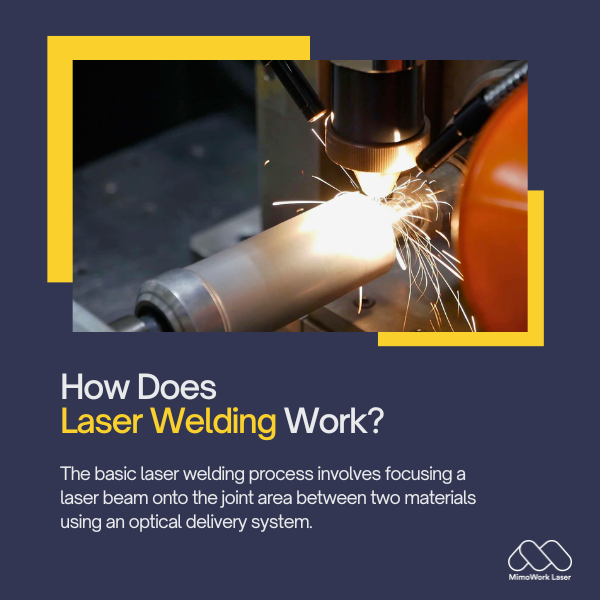

Prosés las laser dasar ngalibatkeun fokus sinar laser onto wewengkon gabungan antara dua bahan ngagunakeun hiji sistem pangiriman optik. Nalika balok ngahubungi bahan-bahan, éta mindahkeun énergina, gancang dipanaskeun sareng ngalebur daérah leutik.

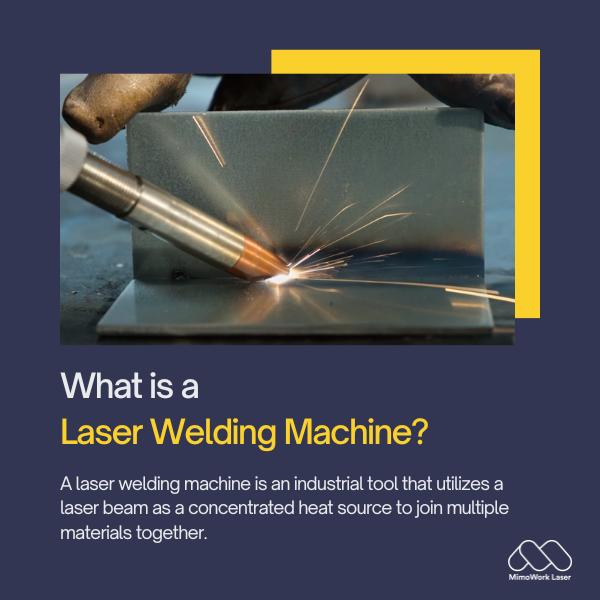

1. Naon téh mesin las laser?

Mesin las laser mangrupikeun alat industri anu ngagunakeun sinar laser salaku sumber panas anu kentel pikeun ngahijikeun sababaraha bahan.

Sababaraha ciri konci mesin las laser ngawengku:

1. Sumber Laser:Paling welders laser modern ngagunakeun diodes laser solid-state nu ngahasilkeun kakuatan tinggi laser beam dina spéktrum infra red. Sumber laser umum kalebet CO2, serat, sareng laser dioda.

2. Optik:Sinar laser ngarambat ngaliwatan runtuyan komponén optik kawas kaca spion, lénsa, jeung nozzles nu museurkeun jeung ngarahkeun sinar ka wewengkon weld kalawan precision. Telescoping leungeun atawa gantries posisi balok.

3. Otomatisasi:Seueur welders laser gaduh integrasi kontrol numerik komputer (CNC) sareng robotika pikeun ngajadikeun otomatis pola sareng prosés las anu rumit. Jalur anu tiasa diprogram sareng sénsor eupan balik mastikeun akurasi.

4. Pangimeutan Prosés:Kaméra terpadu, spéktrométer, sareng sénsor sanésna ngawas prosés las sacara real-time. Sakur masalah sareng alignment balok, penetrasi, atanapi kualitas tiasa gancang dideteksi sareng diatasi.

5. Interlocks Kasalametan:Perumahan pelindung, panto, sareng tombol e-stop ngajaga operator tina sinar laser anu kuat. Interlocks Cicing turun laser lamun protokol kaamanan nu breached.

Janten kasimpulanna, mesin las laser mangrupikeun alat presisi industri anu dikawasa komputer anu ngagunakeun sinar laser anu difokuskeun pikeun aplikasi las otomatis anu tiasa diulang.

2. Kumaha Laser Las Gawé?

Sababaraha tahap konci dina prosés las laser ngawengku:

1. Laser Beam Generasi:A dioda laser solid-state atawa sumber séjén ngahasilkeun sinar infra red.

2. Pangiriman Beam: Kaca spion, lénsa, jeung nozzle persis museurkeun balok ka titik nu ketat dina workpiece nu.

3. Bahan pemanasan:Beam nu gancang heats bahan, kalawan dénsitas approaching 106 W/cm2.

4. Lebur sareng Gabungan:Hiji kolam renang ngalembereh leutik ngabentuk dimana bahan ngahiji. Salaku kolam renang solidifies, a gabungan weld dijieun.

5. Cooling jeung Re-solidifikasi: Wewengkon las niiskeun dina laju luhur di luhur 104 ° C / detik, nyiptakeun struktur mikro anu keras sareng kasar.

6. Kamajuan:Beam ngalir atawa bagian anu repositioned sarta prosés repeats pikeun ngalengkepan kelim weld. Gas pelindung inert ogé tiasa dianggo.

Ku kituna dina kasimpulan, las laser ngagunakeun sinar laser intensely fokus sarta Ngabuburit termal dikawasa pikeun ngahasilkeun kualitas luhur, low panas-kapangaruhan welds zone.

Urang Nyadiakeun Émbaran Mantuan on Laser Mesin Las

Kitu ogé Solusi Disesuaikeun Pikeun Usaha anjeun

3. Nyaeta las laser hadé ti MIG?

Lamun dibandingkeun prosés las gas inert logam tradisional (MIG) ...

Las laser nawarkeun sababaraha kaunggulan:

1. Precision: Sinar laser tiasa difokuskeun ka titik leutik 0.1-1mm, ngamungkinkeun welds anu tiasa diulang pisan. Ieu idéal pikeun leutik, bagian-toleransi tinggi.

2. Laju:Laju las pikeun laser nu leuwih gancang ti MIG, utamana dina gauges thinner. Ieu ningkatkeun produktivitas sareng ngirangan waktos siklus.

3. Kualitas:Sumber panas anu kentel ngahasilkeun distorsi minimal sareng zona anu kapangaruhan panas. Ieu ngakibatkeun kuat, welds kualitas luhur.

4. Otomatisasi:Las laser ieu gampang otomatis maké robotics na CNC. Hal ieu ngamungkinkeun pola kompléks jeung ningkat konsistensi vs las MIG manual.

5. Bahan:Lasers bisa gabung loba kombinasi bahan, kaasup multi-bahan jeung welds logam dissimilar.

Sanajan kitu, las MIG bogasababaraha kaunggulanleuwih laser dina aplikasi sejenna:

1. Ongkos:Alat-alat MIG ngagaduhan biaya investasi awal anu langkung handap tibatan sistem laser.

2. Bahan kandel:MIG téh hadé cocog pikeun las bagian baja kandel luhur 3mm, dimana nyerep laser bisa jadi masalah.

3. Gas pelindung:MIG ngagunakeun tameng gas inert ngajaga wewengkon weld, bari laser mindeng ngagunakeun jalur beam disegel.

Ku kituna dina kasimpulan, las laser umumna pikaresep keurprecision, automation, sarta kualitas las.

Tapi MIG tetep kalapa pikeun produksigauges kandel dina anggaran.

Prosés katuhu gumantung kana aplikasi las husus sarta sarat bagian.

4. Nyaeta las laser Leuwih alus ti TIG las?

Tungsten inert gas (TIG) las mangrupakeun manual, prosés artistik terampil nu bisa ngahasilkeun hasil alus teuing dina bahan ipis.

Sanajan kitu, las laser boga sababaraha kaunggulan leuwih TIG:

1. Laju:Las laser nyata gancang ti TIG pikeun aplikasi produksi alatan precision otomatis na. Ieu ngaronjatkeun throughput.

2. Precision:Sinar laser anu fokus ngamungkinkeun akurasi posisi dina saratus milimeter. Ieu teu bisa ditandingkeun ku leungeun manusa kalawan TIG.

3. Kontrol:Variabel prosés sapertos input panas sareng géométri weld dikontrol sacara ketat ku laser, mastikeun hasil anu konsisten dina bets.

4. Bahan:TIG téh pangalusna pikeun bahan conductive thinner, bari las laser muka nepi rupa-rupa lega kombinasi multi-bahan.

5. Otomatisasi: Sistem laser robotic ngaktifkeun las otomatis lengkep tanpa kacapean, sedengkeun TIG umumna butuh perhatian sareng kaahlian operator.

Sanajan kitu, las TIG mertahankeun hiji kaunggulan pikeunipis-gauge precision gawé atawa alloy lasdimana input panas kedah dimodulasi sacara saksama. Pikeun aplikasi ieu, touch teknisi terampil berharga.

5. Naon anu disadvantage of las laser?

Salaku kalayan sagala prosés industri, las laser boga sababaraha downsides poténsi mertimbangkeun:

1. Ongkos: Bari jadi leuwih affordable, sistem laser-daya tinggi merlukeun investasi ibukota signifikan dibandingkeun métode las séjén.

2. Konsumsi:Nozzles gas sareng optik nguraikeun kana waktosna sareng kedah digentos, nambihan biaya kapamilikan.

3. Kasalametan:Protokol anu ketat sareng perumahan kaamanan anu ditutupan diperyogikeun pikeun nyegah paparan sinar laser inténsitas tinggi.

4. Latihan:Operator peryogi latihan pikeun damel aman sareng leres ngajaga alat las laser.

5. Garis panon:Sinar laser ngarambat dina garis lempeng, jadi géométri kompléks bisa merlukeun sababaraha balok atawa repositioning workpiece.

6. Nyerep:Sababaraha bahan sapertos baja kandel atanapi aluminium tiasa sesah dilas upami aranjeunna henteu nyerep panjang gelombang khusus laser sacara éfisién.

Kalawan precautions ditangtoskeun, latihan, sarta optimasi prosés, kumaha oge, las laser delivers produktivitas, precision, sarta kaunggulan kualitas pikeun loba aplikasi industri.

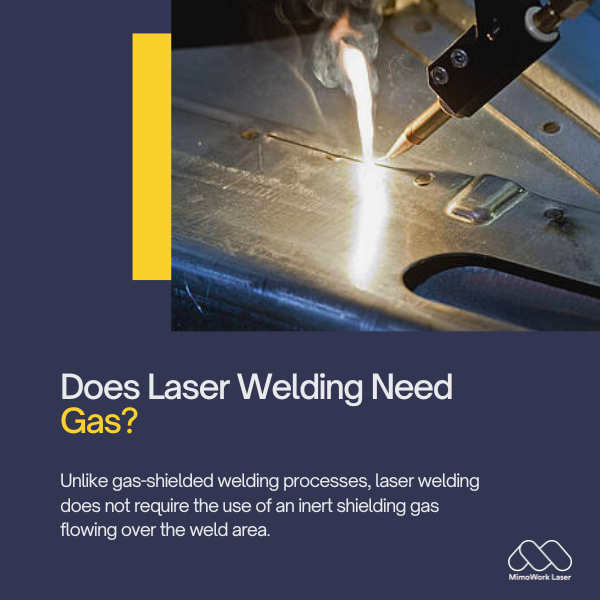

6. Naha Las Laser Peryogi Gas?

Teu kawas prosés las gas-shielded, las laser teu merlukeun pamakéan hiji gas shielding inert ngalir ngaliwatan wewengkon weld. Ieu kusabab:

1. The fokus sinar laser ngumbara ngaliwatan hawa pikeun nyieun leutik,-énergi tinggi weld kolam renang nu melts sarta ngagabung bahan.

2. hawa sabudeureun teu ionized kawas arc plasma gas sarta teu ngaganggu beam atawa weld formasi.

3. Weld nu solidifies jadi gancang ti panas kentel nu ngabentuk saméméh oksida bisa ngabentuk dina beungeut cai.

Sanajan kitu, sababaraha aplikasi las laser husus bisa kénéh kauntungan tina ngagunakeun gas pitulung:

1. Pikeun logam réaktif kawas aluminium, gas shields kolam renang weld panas tina oksigén dina hawa.

2. Dina jobs laser-Powered tinggi, gas stabilizes nu plume plasma nu ngabentuk salila welds penetrasi jero.

3. Jet gas ngabersihan jauh haseup jeung lebu pikeun transmisi beam hadé dina surfaces kotor atawa dicét.

Janten kasimpulanna, sanaos henteu leres-leres diperyogikeun, gas inert tiasa masihan kauntungan pikeun aplikasi atanapi bahan las laser anu nangtang. Tapi prosésna sering tiasa ngalaksanakeun saé tanpa éta.

▶ Bahan naon anu tiasa dilas laser?

Ampir kabéh logam bisa laser dilas kaasupbaja, aluminium, titanium, alloy nikel, jeung leuwih.

Malah kombinasi logam dissimilar anu mungkin. konci éta maranéhnakudu nyerep panjang gelombang laser éfisién.

▶ Kumaha Kandel Bahan tiasa Dilas?

Lambaran ipis0.1mm sareng kandel 25mmilaharna bisa laser dilas, gumantung kana aplikasi husus sarta kakuatan laser.

Bagian kandel bisa merlukeun las multi-pass atawa optik husus.

▶ Naha Las Laser Cocog pikeun Produksi Volume Tinggi?

Leres pisan. Sél las laser robotic ilaharna dipaké dina-speed tinggi, lingkungan produksi otomatis pikeun aplikasi kawas manufaktur otomotif.

Laju throughput sababaraha méter per menit tiasa dihontal.

▶ Industri naon nganggo Las Laser?

aplikasi las laser umum bisa kapanggih dinaotomotif, éléktronika, alat médis, aerospace, alat / paeh, jeung manufaktur bagian precision leutik.

Téknologi nyaétaterus ngembangna kana séktor anyar.

▶ Kumaha kuring milih sistem las laser?

Faktor anu kedah dipertimbangkeun kalebet bahan workpiece, ukuran / kandel, kabutuhan throughput, anggaran, sareng kualitas las anu diperyogikeun.

Panyadia anu terhormat tiasa ngabantosan nangtukeun jinis laser anu pas, kakuatan, optik, sareng otomatisasi pikeun aplikasi khusus anjeun.

▶ Naon Jenis Welds anu tiasa Didamel?

Téhnik las laser anu biasa kalebet butt, lap, fillet, piercing, sareng cladding welds.

Sababaraha metodeu inovatif sapertos manufaktur aditif laser ogé muncul pikeun perbaikan sareng aplikasi prototyping.

▶ Naha Las Laser Cocog pikeun Gawé Perbaikan?

Leres, las laser cocog pikeun perbaikan precision komponén-nilai luhur.

Input panas kentel ngaminimalkeun karusakan tambahan kana bahan dasar salami perbaikan.

Hoyong ngamimitian sareng Mesin Las Laser?

Naha henteu Pertimbangkeun Kami?

waktos pos: Feb-12-2024