Lasersvetsning syftar huvudsakligen till att förbättra svetseffektiviteten och kvaliteten på tunnväggiga material och precisionsdelar. Idag ska vi inte prata om fördelarna med lasersvetsning utan fokusera på hur man använder skyddsgaser för lasersvetsning på rätt sätt.

Varför använda skyddsgas för lasersvetsning?

Vid lasersvetsning påverkar skyddsgas svetsformningen, svetskvaliteten, svetsdjupet och svetsbredden. I de flesta fall har blåsning av assisterad gas en positiv effekt på svetsen, men det kan också medföra negativa effekter.

När du blåser skyddsgas på rätt sätt hjälper det dig att:

✦Skydda smältbadet effektivt för att minska eller till och med undvika oxidation

✦Minska effektivt stänk som produceras under svetsprocessen

✦Effektivt minska svetsporer

✦Hjälp smältbadet att fördelas jämnt vid stelning, så att svetsfogen får en ren och slät kant.

✦Metallångplymens eller plasmamolnets skärmningseffekt på lasern minskas effektivt, och laserns effektiva utnyttjandegrad ökar.

Så länge somskyddsgastyp, gasflödeshastighet och val av blåslägeär korrekta kan du få den ideala svetseffekten. Felaktig användning av skyddsgas kan dock också påverka svetsningen negativt. Att använda fel typ av skyddsgas kan leda till knarr i svetsen eller minska svetsens mekaniska egenskaper. För högt eller för lågt gasflöde kan leda till allvarligare svetsoxidation och allvarlig extern störning av metallmaterialet inuti smältbadet, vilket resulterar i svetskollaps eller ojämn formning.

Typer av skyddsgas

De vanligaste skyddsgaserna vid lasersvetsning är huvudsakligen N2, Ar och He. Deras fysikaliska och kemiska egenskaper skiljer sig åt, så deras effekter på svetsar är också olika.

Kväve (N2)

Joniseringsenergin för N2 är måttlig, högre än Ars och lägre än Hes. Under laserstrålning förblir joniseringsgraden för N2 jämn, vilket bättre kan minska bildandet av plasmamoln och öka laserns effektiva utnyttjandegrad. Kväve kan reagera med aluminiumlegering och kolstål vid en viss temperatur för att producera nitrider, vilket förbättrar svetssprödheten och minskar segheten, och har en stor negativ inverkan på svetsfogarnas mekaniska egenskaper. Därför rekommenderas det inte att använda kväve vid svetsning av aluminiumlegering och kolstål.

Emellertid kan den kemiska reaktionen mellan kväve och rostfritt stål som genereras av kväve förbättra svetsfogens hållfasthet, vilket kommer att vara fördelaktigt för att förbättra svetsfogens mekaniska egenskaper, så svetsning av rostfritt stål kan använda kväve som skyddsgas.

Argon (Ar)

Argons joniseringsenergi är relativt låg, och dess joniseringsgrad blir högre under laserns inverkan. Argon som skyddsgas kan då inte effektivt kontrollera bildandet av plasmamoln, vilket minskar den effektiva utnyttjandegraden vid lasersvetsning. Frågan uppstår: är argon en dålig kandidat för svetsning som skyddsgas? Svaret är nej. Eftersom argon är en inert gas är det svårt att reagera med de flesta metaller, och argon är billigt att använda. Dessutom är argons densitet hög, vilket bidrar till att den sjunker ner till ytan av smältbadet och kan bättre skydda smältbadet, så argon kan användas som konventionell skyddsgas.

Helium (He)

Till skillnad från argon har helium relativt hög joniseringsenergi som lätt kan kontrollera bildandet av plasmamoln. Samtidigt reagerar helium inte med några metaller. Det är verkligen ett bra val för lasersvetsning. Det enda problemet är att helium är relativt dyrt. För tillverkare som tillhandahåller massproducerade metallprodukter kommer helium att öka produktionskostnaden enormt. Därför används helium vanligtvis inom vetenskaplig forskning eller produkter med mycket högt mervärde.

Hur blåser man ut skyddsgasen?

Först och främst bör det vara tydligt att den så kallade "oxidationen" av svetsen bara är ett vanligt namn, vilket teoretiskt sett hänvisar till den kemiska reaktionen mellan svetsen och skadliga komponenter i luften, vilket leder till svetsens försämring. Vanligtvis reagerar svetsgodset med syre, kväve och väte i luften vid en viss temperatur.

För att förhindra att svetsen "oxideras" krävs det att man minskar eller undviker kontakt mellan sådana skadliga komponenter och svetsgodset under hög temperatur, vilket inte bara är i den smälta poolen utan under hela perioden från det att svetsgodset smälter tills det att den smälta poolen stelnar och dess temperatur svalnar till en viss temperatur.

Två huvudsakliga sätt att blåsa skyddsgas

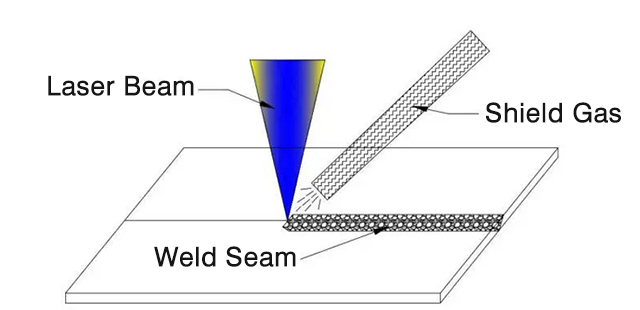

▶En blåser skyddsgas på sidoaxeln, som visas i figur 1.

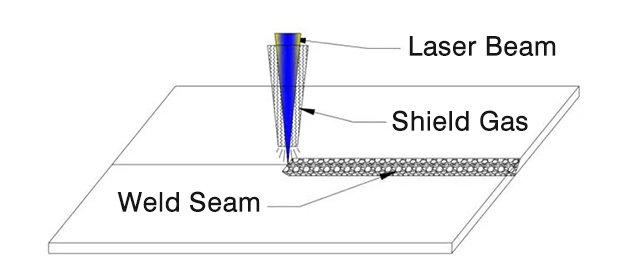

▶Den andra är en koaxial blåsmetod, som visas i figur 2.

Figur 1.

Figur 2.

Det specifika valet av de två blåsmetoderna är en omfattande övervägning baserad på många aspekter. Generellt sett rekommenderas att man använder sidoblåsande skyddsgas.

Några exempel på lasersvetsning

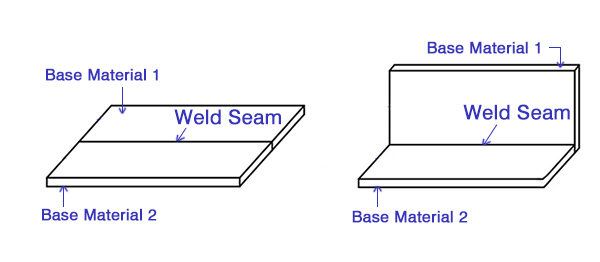

1. Rak pärl-/linjesvetsning

Som visas i figur 3 är produktens svetsform linjär, och skarvformen kan vara en stumfog, överlappsfog, negativ hörnfog eller överlappande svetsfog. För denna typ av produkt är det bättre att använda den sidoaxelblåsande skyddsgasen som visas i figur 1.

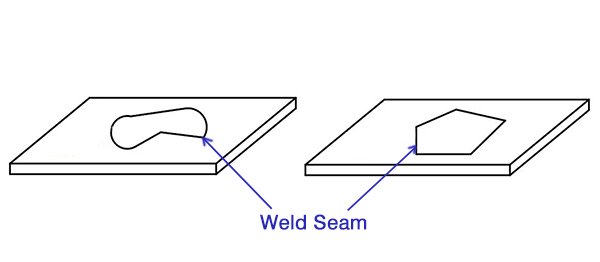

2. Stäng figur- eller områdessvetsning

Som visas i figur 4 är produktens svetsform ett slutet mönster, såsom plan omkrets, plan multilateral form, plan flersegmentslinjär form, etc. Skarvformen kan vara stumfog, överlappsfog, överlappsvetsning, etc. Det är bättre att använda den koaxiella skyddsgasmetoden som visas i figur 2 för denna typ av produkt.

Valet av skyddsgas påverkar direkt svetskvaliteten, effektiviteten och produktionskostnaden, men på grund av mångfalden av svetsmaterial är valet av svetsgas mer komplext i själva svetsprocessen och kräver omfattande överväganden av svetsmaterial, svetsmetod, svetsposition samt kraven på svetseffekten. Genom svetstesterna kan du välja den lämpligaste svetsgasen för att uppnå bättre resultat.

Intresserad av lasersvetsning och villig att lära dig att välja skyddsgas

Relaterade länkar:

Publiceringstid: 10 oktober 2022