Lase లేజర్ వెల్డింగ్లో నాణ్యత నియంత్రణ?

అధిక సామర్థ్యం, అధిక ఖచ్చితత్వం, గొప్ప వెల్డింగ్ ప్రభావం, సులభమైన ఆటోమేటిక్ ఇంటిగ్రేషన్ మరియు ఇతర ప్రయోజనాలతో, లేజర్ వెల్డింగ్ వివిధ పరిశ్రమలలో విస్తృతంగా ఉపయోగించబడుతుంది మరియు మిలిటరీ, మెడికల్, ఏరోస్పేస్, 3 సితో సహా మెటల్ వెల్డింగ్ పారిశ్రామిక ఉత్పత్తి మరియు తయారీలో కీలక పాత్ర పోషిస్తుంది ఆటో పార్ట్స్, మెకానికల్ షీట్ మెటల్, న్యూ ఎనర్జీ, శానిటరీ హార్డ్వేర్ మరియు ఇతర పరిశ్రమలు.

ఏదేమైనా, ఏదైనా వెల్డింగ్ పద్ధతి దాని సూత్రం మరియు సాంకేతిక పరిజ్ఞానాన్ని ప్రావీణ్యం పొందకపోతే, కొన్ని లోపాలు లేదా లోపభూయిష్ట ఉత్పత్తులను ఉత్పత్తి చేస్తుంది, లేజర్ వెల్డింగ్ దీనికి మినహాయింపు కాదు.

Leakes ఆ లోపాలను పరిష్కరించడానికి నేను ఏమి చేయాలి?

ఈ లోపాల గురించి మంచి అవగాహన మాత్రమే, మరియు ఈ లోపాలను ఎలా నివారించాలో నేర్చుకోవడం, లేజర్ వెల్డింగ్ విలువను బాగా ఆడటం, అందమైన రూపాన్ని ప్రాసెస్ చేయడం మరియు మంచి నాణ్యమైన ఉత్పత్తులను బాగా ఆడటం.

పరిశ్రమ సహోద్యోగుల సూచన కోసం, దీర్ఘకాలిక అనుభవ సంచితం ద్వారా ఇంజనీర్లు, పరిష్కారం యొక్క కొన్ని సాధారణ వెల్డింగ్ లోపాలను సంగ్రహించారు!

ఐదు సాధారణ వెల్డింగ్ లోపాలు ఏమిటి?

>> పగుళ్లు

వెల్డ్ లో రంధ్రాలు

స్ప్లాష్

అండర్కట్

కరిగిన కొలను పతనం

మీరు హ్యాండ్హెల్డ్ లేజర్ వెల్డర్ల గురించి మరింత తెలుసుకోవాలనుకుంటే, మీరు మరింత సమాచారం కోసం మా పేజీని చూడవచ్చుదిగువ లింక్ ద్వారా!

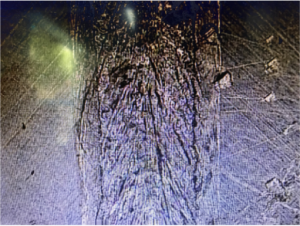

లేజర్ వెల్డింగ్ ఉన్నప్పుడు పగుళ్లు

లేజర్ నిరంతర వెల్డింగ్లో ఉత్పత్తి చేయబడిన పగుళ్లు ప్రధానంగా వేడి పగుళ్లు, స్ఫటికీకరణ పగుళ్లు, ద్రవీకృత పగుళ్లు మొదలైనవి.

ప్రధాన కారణం ఏమిటంటే, వెల్డ్ పూర్తి పటిష్టీకరణకు ముందు పెద్ద సంకోచ శక్తిని ఉత్పత్తి చేస్తుంది.

వైర్లను నింపడానికి వైర్ ఫీడర్ను ఉపయోగించడం లేదా మెటల్ ముక్కను వేడి చేయడం లేజర్ వెల్డింగ్ సమయంలో చూపిన పగుళ్లను తగ్గించవచ్చు లేదా తొలగించవచ్చు.

లేజర్ వెల్డింగ్లో పగుళ్లు

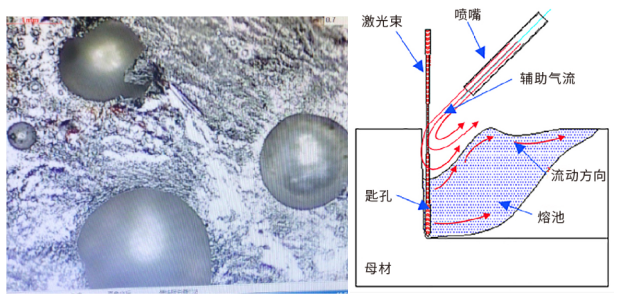

Weld వెల్డ్ లో రంధ్రాలు

వెల్డ్ లో రంధ్రాలు

సాధారణంగా, లేజర్ వెల్డింగ్ పూల్ లోతైనది మరియు ఇరుకైనది, మరియు లోహాలు సాధారణంగా వేడిని బాగా మరియు సూపర్-ఫాస్ట్ నిర్వహిస్తాయి. ద్రవ కరిగిన కొలనులో ఉత్పత్తి చేయబడిన వాయువు వెల్డింగ్ మెటల్ చల్లబరచడానికి ముందే తప్పించుకోవడానికి తగినంత సమయం లేదు. ఇటువంటి కేసు రంధ్రాల ఏర్పాటుకు దారితీస్తుంది.

లేజర్ వెల్డింగ్ వేడి ప్రాంతం చిన్నది కనుక, లోహం నిజంగా వేగంగా చల్లబరుస్తుంది, మరియు ఫలితంగా లేజర్ వెల్డింగ్లో చూపిన సచ్ఛిద్రత సాధారణంగా సాంప్రదాయ ఫ్యూజన్ వెల్డింగ్ కంటే చిన్నది.

వెల్డింగ్ ముందు వర్క్పీస్ ఉపరితలాన్ని శుభ్రపరచడం రంధ్రాల ధోరణిని తగ్గిస్తుంది, మరియు ing దడం యొక్క దిశ కూడా రంధ్రాల ఏర్పడటాన్ని ప్రభావితం చేస్తుంది.

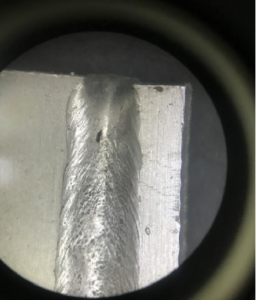

Sple స్ప్లాష్

కరిగిన కొలను పతనం

లేజర్ వెల్డింగ్ చేత ఉత్పత్తి చేయబడిన స్ప్లాష్ వెల్డ్ ఉపరితల నాణ్యతను తీవ్రంగా ప్రభావితం చేస్తుంది మరియు లెన్స్ను కలుషితం చేస్తుంది మరియు దెబ్బతీస్తుంది.

స్పాటర్ నేరుగా శక్తి సాంద్రతతో సంబంధం కలిగి ఉంటుంది మరియు వెల్డింగ్ శక్తిని సరిగ్గా తగ్గించడం ద్వారా తగ్గించవచ్చు.

చొచ్చుకుపోవటం సరిపోకపోతే, వెల్డింగ్ వేగాన్ని తగ్గించవచ్చు.

లేజర్ వెల్డింగ్లో స్ప్లాష్

వెల్డింగ్ వేగం నెమ్మదిగా ఉంటే, కరిగిన కొలను పెద్దది మరియు వెడల్పుగా ఉంటుంది, కరిగిన లోహ మొత్తం పెరుగుతుంది, మరియు ఉపరితల ఉద్రిక్తత భారీ ద్రవ లోహాన్ని నిర్వహించడం కష్టం, వెల్డ్ సెంటర్ మునిగిపోతుంది, పతనం మరియు గుంటలు ఏర్పడుతుంది.

ఈ సమయంలో, కరిగిన కొలను పతనాన్ని నివారించడానికి శక్తి సాంద్రతను తగిన విధంగా తగ్గించడం అవసరం.

కరిగిన కొలను పతనం

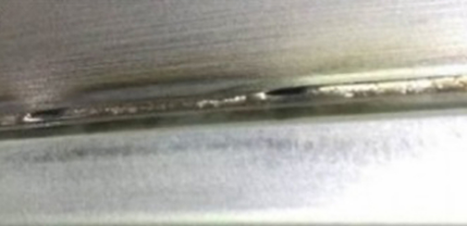

Lase లేజర్ వెల్డింగ్లో అండర్కట్

మీరు మెటల్ వర్క్పీస్ను చాలా వేగంగా వెల్డ్ చేస్తే, వెల్డ్ మధ్యలో సూచించే రంధ్రం వెనుక ఉన్న ద్రవ లోహం పున ist పంపిణీ చేయడానికి సమయం లేదు.

వెల్డ్ యొక్క రెండు వైపులా పటిష్టం చేయడం ఒక కాటు ఏర్పడుతుంది. రెండు పని ముక్కల మధ్య అంతరం చాలా పెద్దది అయినప్పుడు, కాల్కింగ్ కోసం తగినంత కరిగిన లోహం అందుబాటులో ఉండదు, ఈ సందర్భంలో వెల్డింగ్ ఎడ్జ్ కొరికేది కూడా జరుగుతుంది.

లేజర్ వెల్డింగ్ యొక్క ముగింపు దశలో, శక్తి చాలా త్వరగా పడిపోతే, రంధ్రం కూలిపోవడం సులభం మరియు ఫలితంగా ఇలాంటి వెల్డింగ్ లోపాలు ఏర్పడతాయి. మెరుగైన బ్యాలెన్స్ శక్తి మరియు లేజర్ వెల్డింగ్ సెట్టింగుల కోసం కదిలే వేగం అంచు కొరికే తరాన్ని పరిష్కరించగలదు.

లేజర్ వెల్డింగ్లో అండర్కట్

మీరు ఎంచుకోవడానికి హ్యాండ్హెల్డ్ లేజర్ వెల్డర్లు

లేజర్ వెల్డింగ్ గురించి మరింత తెలుసుకోవాలనుకుంటున్నారా?

హ్యాండ్హెల్డ్ లేజర్ వెల్డింగ్ మెషీన్ కోసం ఏదైనా గందరగోళాలు మరియు ప్రశ్నలు ఉన్నాయా?

పోస్ట్ సమయం: జనవరి -30-2023