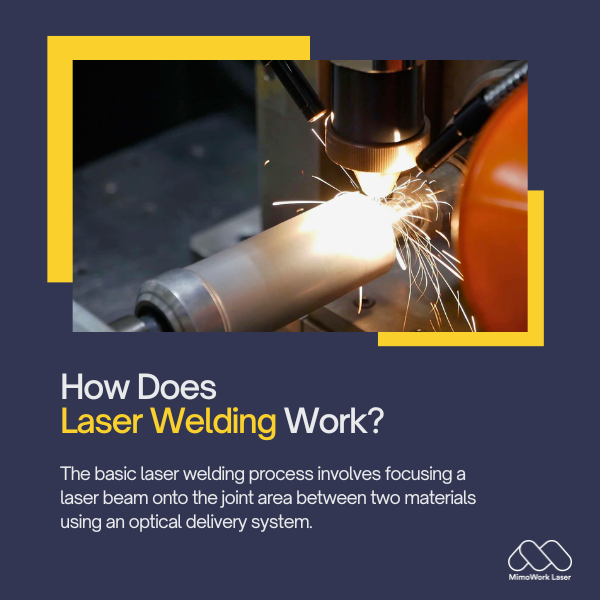

กระบวนการเชื่อมเลเซอร์ขั้นพื้นฐานเกี่ยวข้องกับการโฟกัสลำแสงเลเซอร์ไปยังบริเวณรอยต่อระหว่างวัสดุสองชนิดโดยใช้ระบบนำส่งแสง เมื่อลำแสงสัมผัสกับวัสดุ ลำแสงจะถ่ายโอนพลังงาน ทำให้ร้อนขึ้นอย่างรวดเร็วและหลอมละลายบริเวณเล็กๆ

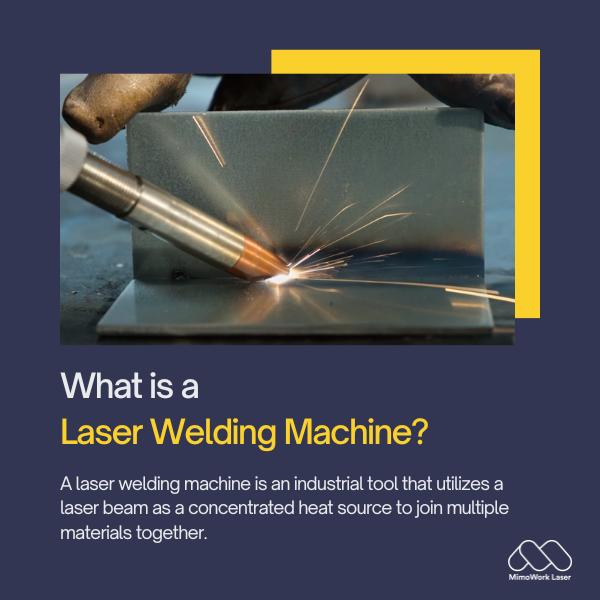

1. เครื่องเชื่อมเลเซอร์คืออะไร?

เครื่องเชื่อมเลเซอร์เป็นเครื่องมือทางอุตสาหกรรมที่ใช้ลำแสงเลเซอร์เป็นแหล่งความร้อนเข้มข้นเพื่อเชื่อมวัสดุหลายชนิดเข้าด้วยกัน

คุณลักษณะสำคัญบางประการของเครื่องเชื่อมเลเซอร์ ได้แก่:

1. แหล่งกำเนิดเลเซอร์:เครื่องเชื่อมเลเซอร์สมัยใหม่ส่วนใหญ่ใช้ไดโอดเลเซอร์แบบโซลิดสเตตที่ผลิตลำแสงเลเซอร์กำลังสูงในช่วงสเปกตรัมอินฟราเรด แหล่งกำเนิดเลเซอร์ทั่วไป ได้แก่ เลเซอร์ CO2 ไฟเบอร์ และไดโอด

2. เลนส์:ลำแสงเลเซอร์จะเคลื่อนที่ผ่านชุดส่วนประกอบออปติก เช่น กระจก เลนส์ และหัวฉีด ซึ่งจะโฟกัสและนำลำแสงไปยังบริเวณเชื่อมอย่างแม่นยำ แขนหรือแกนตรี่แบบยืดหดได้จะทำหน้าที่กำหนดตำแหน่งลำแสง

3. ระบบอัตโนมัติ:เครื่องเชื่อมเลเซอร์หลายรุ่นมีระบบการควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ (CNC) และหุ่นยนต์เพื่อควบคุมรูปแบบและกระบวนการเชื่อมที่ซับซ้อนให้เป็นระบบอัตโนมัติ เส้นทางเชื่อมที่ตั้งโปรแกรมได้และเซ็นเซอร์ป้อนกลับช่วยให้มั่นใจได้ถึงความแม่นยำ

4. การติดตามกระบวนการ:กล้อง สเปกโตรมิเตอร์ และเซ็นเซอร์อื่นๆ ในตัว คอยตรวจสอบกระบวนการเชื่อมแบบเรียลไทม์ สามารถตรวจพบและแก้ไขปัญหาต่างๆ เกี่ยวกับแนวลำแสง การเจาะทะลุ หรือคุณภาพของลำแสงได้อย่างรวดเร็ว

5. ระบบล็อคเพื่อความปลอดภัย:ตัวเรือนป้องกัน ประตู และปุ่มหยุดฉุกเฉิน (e-stop) ช่วยปกป้องผู้ปฏิบัติงานจากลำแสงเลเซอร์กำลังสูง ระบบล็อคจะปิดการทำงานของเลเซอร์หากมีการละเมิดมาตรการความปลอดภัย

โดยสรุป เครื่องเชื่อมเลเซอร์เป็นเครื่องมืออุตสาหกรรมที่มีความแม่นยำควบคุมด้วยคอมพิวเตอร์ ซึ่งใช้ลำแสงเลเซอร์ที่โฟกัสเพื่อการเชื่อมแบบอัตโนมัติและทำซ้ำได้

2. การเชื่อมด้วยเลเซอร์ทำงานอย่างไร?

ขั้นตอนสำคัญบางประการในกระบวนการเชื่อมเลเซอร์ ได้แก่:

1. การผลิตลำแสงเลเซอร์:ไดโอดเลเซอร์โซลิดสเตตหรือแหล่งอื่นสร้างลำแสงอินฟราเรด

2. การส่งมอบลำแสง: กระจก เลนส์ และหัวฉีดช่วยโฟกัสลำแสงไปยังจุดที่แคบบนชิ้นงานได้อย่างแม่นยำ

3. การให้ความร้อนวัสดุ:ลำแสงจะให้ความร้อนแก่วัสดุอย่างรวดเร็ว โดยมีความหนาแน่นใกล้ถึง 106 W/cm2

4. การหลอมและการเชื่อมต่อ:แอ่งหลอมเหลวขนาดเล็กก่อตัวขึ้น ณ ตำแหน่งที่วัสดุหลอมละลาย เมื่อแอ่งแข็งตัว รอยเชื่อมก็จะเกิดขึ้น

5. การทำความเย็นและการแข็งตัวอีกครั้ง: พื้นที่เชื่อมจะเย็นลงด้วยอัตราความเร็วสูงกว่า 104°C/วินาที ทำให้เกิดโครงสร้างจุลภาคที่แข็งและละเอียด

6. ความก้าวหน้า:ลำแสงจะเคลื่อนที่หรือชิ้นส่วนจะถูกจัดวางตำแหน่งใหม่ และกระบวนการจะทำซ้ำจนเสร็จสิ้นรอยเชื่อม นอกจากนี้ยังอาจใช้ก๊าซเฉื่อยเพื่อป้องกันการเชื่อมได้อีกด้วย

สรุปได้ว่า การเชื่อมด้วยเลเซอร์ใช้ลำแสงเลเซอร์ที่มีการโฟกัสอย่างเข้มข้นและการหมุนเวียนความร้อนที่ควบคุมได้เพื่อผลิตรอยเชื่อมคุณภาพสูงที่ได้รับผลกระทบจากความร้อนต่ำ

เราให้ข้อมูลที่เป็นประโยชน์เกี่ยวกับเครื่องเชื่อมเลเซอร์

รวมถึงโซลูชันที่ปรับแต่งให้เหมาะกับธุรกิจของคุณ

3. การเชื่อมด้วยเลเซอร์ดีกว่าการเชื่อม MIG หรือไม่?

เมื่อเปรียบเทียบกับกระบวนการเชื่อมโลหะด้วยก๊าซเฉื่อย (MIG) แบบดั้งเดิม...

การเชื่อมด้วยเลเซอร์มีข้อดีหลายประการ:

1. ความแม่นยำ: สามารถโฟกัสลำแสงเลเซอร์ไปยังจุดเล็กๆ เพียง 0.1-1 มม. ทำให้สามารถเชื่อมได้อย่างแม่นยำและทำซ้ำได้ เหมาะอย่างยิ่งสำหรับชิ้นส่วนขนาดเล็กที่มีความคลาดเคลื่อนสูง

2. ความเร็ว:อัตราการเชื่อมด้วยเลเซอร์นั้นเร็วกว่า MIG มาก โดยเฉพาะอย่างยิ่งเมื่อใช้กับชิ้นงานที่บางกว่า ซึ่งช่วยเพิ่มประสิทธิภาพการผลิตและลดเวลาการทำงาน

3. คุณภาพ:แหล่งความร้อนที่เข้มข้นทำให้เกิดการบิดเบือนน้อยที่สุดและบริเวณที่ได้รับผลกระทบจากความร้อนแคบ ส่งผลให้รอยเชื่อมมีความแข็งแรงและคุณภาพสูง

4. ระบบอัตโนมัติ:การเชื่อมด้วยเลเซอร์สามารถทำได้โดยอัตโนมัติโดยใช้หุ่นยนต์และ CNC ซึ่งช่วยให้เกิดรูปแบบที่ซับซ้อนและมีความสม่ำเสมอมากขึ้นเมื่อเทียบกับการเชื่อม MIG แบบแมนนวล

5. วัสดุ:เลเซอร์สามารถเชื่อมวัสดุหลายชนิดเข้าด้วยกันได้ รวมถึงการเชื่อมโลหะหลายชนิดและโลหะต่างชนิดกัน

อย่างไรก็ตาม การเชื่อม MIG ก็มีข้อดีบางประการมากกว่าเลเซอร์ในแอปพลิเคชันอื่น ๆ :

1. ค่าใช้จ่าย:อุปกรณ์ MIG มีต้นทุนการลงทุนเริ่มต้นต่ำกว่าระบบเลเซอร์

2. วัสดุที่มีความหนามากขึ้น:MIG เหมาะกับการเชื่อมเหล็กที่มีความหนาเกิน 3 มม. ซึ่งการดูดซับของเลเซอร์อาจก่อให้เกิดปัญหาได้

3. ก๊าซป้องกัน:MIG ใช้โล่ก๊าซเฉื่อยเพื่อปกป้องพื้นที่เชื่อม ในขณะที่เลเซอร์มักใช้เส้นทางลำแสงที่ปิดสนิท

ดังนั้นโดยสรุปแล้ว การเชื่อมด้วยเลเซอร์เป็นที่นิยมโดยทั่วไปสำหรับความแม่นยำ ระบบอัตโนมัติ และคุณภาพการเชื่อม.

แต่ MIG ยังคงมีความสามารถในการแข่งขันในการผลิตเกจวัดที่หนากว่าในงบประมาณ.

กระบวนการที่ถูกต้องขึ้นอยู่กับการใช้งานการเชื่อมเฉพาะและข้อกำหนดของชิ้นส่วน

4. การเชื่อมด้วยเลเซอร์ดีกว่าการเชื่อม TIG หรือไม่?

การเชื่อมด้วยก๊าซเฉื่อยทังสเตน (TIG) เป็นกระบวนการที่ต้องใช้มือและทักษะทางศิลปะ ซึ่งสามารถให้ผลลัพธ์ที่ยอดเยี่ยมกับวัสดุที่มีความบางได้

อย่างไรก็ตาม การเชื่อมด้วยเลเซอร์มีข้อได้เปรียบเหนือ TIG บางประการ:

1. ความเร็ว:การเชื่อมด้วยเลเซอร์นั้นเร็วกว่าการเชื่อมแบบ TIG อย่างมากสำหรับการใช้งานในภาคการผลิต เนื่องจากระบบอัตโนมัติมีความแม่นยำ จึงช่วยเพิ่มปริมาณงาน

2. ความแม่นยำ:ลำแสงเลเซอร์ที่โฟกัสตรงจุดช่วยให้สามารถระบุตำแหน่งได้อย่างแม่นยำในระดับร้อยมิลลิเมตร ซึ่งไม่สามารถเทียบได้กับฝีมือมนุษย์ด้วย TIG

3. การควบคุม:ตัวแปรของกระบวนการ เช่น ความร้อนที่ป้อนเข้าและรูปทรงของการเชื่อม จะถูกควบคุมอย่างเข้มงวดด้วยเลเซอร์ เพื่อให้แน่ใจว่าจะได้ผลลัพธ์ที่สม่ำเสมอในแต่ละชุด

4. วัสดุ:TIG เหมาะที่สุดสำหรับวัสดุที่มีความนำไฟฟ้าที่บางกว่า ในขณะที่การเชื่อมด้วยเลเซอร์เปิดโอกาสให้มีการผสมผสานวัสดุหลายชนิดได้หลากหลายมากขึ้น

5. ระบบอัตโนมัติ: ระบบเลเซอร์หุ่นยนต์ทำให้การเชื่อมเป็นแบบอัตโนมัติอย่างสมบูรณ์โดยไม่เกิดความเหนื่อยล้า ในขณะที่ TIG มักจะต้องใช้ความเอาใจใส่และความเชี่ยวชาญของผู้ปฏิบัติงานอย่างเต็มที่

อย่างไรก็ตาม การเชื่อม TIG ยังคงมีความได้เปรียบสำหรับงานเชื่อมโลหะที่มีความแม่นยำขนาดบางหรือการเชื่อมโลหะผสมซึ่งต้องควบคุมปริมาณความร้อนอย่างระมัดระวัง สำหรับการใช้งานเหล่านี้ การสัมผัสจากช่างเทคนิคผู้เชี่ยวชาญจึงมีประโยชน์อย่างยิ่ง

5. การเชื่อมด้วยเลเซอร์มีข้อเสียอย่างไร?

เช่นเดียวกับกระบวนการทางอุตสาหกรรมอื่นๆ การเชื่อมด้วยเลเซอร์ก็มีข้อเสียที่อาจเกิดขึ้นได้บางประการที่ต้องพิจารณา:

1. ค่าใช้จ่าย: แม้ว่าระบบเลเซอร์กำลังสูงจะมีราคาถูกลง แต่ก็ต้องลงทุนอย่างมากเมื่อเทียบกับวิธีการเชื่อมแบบอื่น

2. วัสดุสิ้นเปลือง:หัวฉีดแก๊สและอุปกรณ์ออปติกจะเสื่อมสภาพลงตามกาลเวลาและจะต้องเปลี่ยนใหม่ ส่งผลให้มีต้นทุนการเป็นเจ้าของเพิ่มขึ้น

3. ความปลอดภัย:จำเป็นต้องมีโปรโตคอลที่เข้มงวดและตัวเรือนนิรภัยแบบปิดเพื่อป้องกันการสัมผัสกับลำแสงเลเซอร์ที่มีความเข้มสูง

4. การฝึกอบรม:ผู้ปฏิบัติงานต้องได้รับการฝึกอบรมเพื่อทำงานอย่างปลอดภัยและบำรุงรักษาอุปกรณ์เชื่อมเลเซอร์อย่างถูกต้อง

5. เส้นสายตา:ลำแสงเลเซอร์เดินทางเป็นเส้นตรง ดังนั้นรูปทรงเรขาคณิตที่ซับซ้อนอาจต้องใช้ลำแสงหลายลำหรือต้องเปลี่ยนตำแหน่งชิ้นงาน

6. ความสามารถในการดูดซับ:วัสดุบางชนิด เช่น เหล็กหนาหรืออลูมิเนียม อาจเชื่อมได้ยากหากไม่สามารถดูดซับความยาวคลื่นเฉพาะของเลเซอร์ได้อย่างมีประสิทธิภาพ

อย่างไรก็ตาม ด้วยข้อควรระวัง การฝึกอบรม และการเพิ่มประสิทธิภาพกระบวนการที่เหมาะสม การเชื่อมด้วยเลเซอร์จะมอบข้อได้เปรียบด้านประสิทธิภาพการผลิต ความแม่นยำ และคุณภาพให้กับการใช้งานในอุตสาหกรรมต่างๆ มากมาย

6. การเชื่อมด้วยเลเซอร์ต้องใช้ก๊าซหรือไม่?

ต่างจากกระบวนการเชื่อมแบบป้องกันด้วยก๊าซ การเชื่อมด้วยเลเซอร์ไม่จำเป็นต้องใช้ก๊าซเฉื่อยป้องกันที่ไหลผ่านบริเวณเชื่อม เนื่องจาก:

1. ลำแสงเลเซอร์ที่โฟกัสจะเดินทางผ่านอากาศเพื่อสร้างแอ่งเชื่อมขนาดเล็กที่มีพลังงานสูงซึ่งจะละลายและเชื่อมวัสดุเข้าด้วยกัน

2. อากาศโดยรอบไม่ถูกทำให้แตกตัวเป็นไอออนเหมือนอาร์คพลาสมาแก๊ส และไม่รบกวนการเกิดลำแสงหรือรอยเชื่อม

3. รอยเชื่อมแข็งตัวอย่างรวดเร็วจากความร้อนที่เข้มข้นจนเกิดขึ้นก่อนที่จะเกิดออกไซด์บนพื้นผิว

อย่างไรก็ตาม การใช้งานการเชื่อมด้วยเลเซอร์เฉพาะทางบางประเภทอาจยังได้รับประโยชน์จากการใช้ก๊าซช่วย:

1. สำหรับโลหะที่มีปฏิกิริยา เช่น อะลูมิเนียม ก๊าซจะปกป้องแอ่งเชื่อมร้อนจากออกซิเจนในอากาศ

2. ในงานเลเซอร์กำลังสูง ก๊าซจะทำให้พลาสมาที่เกิดขึ้นระหว่างการเชื่อมแบบเจาะลึกมีความเสถียร

3. หัวฉีดแก๊สจะกำจัดควันและเศษขยะออกไปเพื่อให้ส่งผ่านลำแสงไปยังพื้นผิวที่สกปรกหรือทาสีได้ดีขึ้น

สรุปได้ว่า แม้จะไม่จำเป็นอย่างยิ่ง แต่ก๊าซเฉื่อยก็อาจมีประโยชน์สำหรับการใช้งานหรือวัสดุเชื่อมเลเซอร์ที่มีความท้าทายเฉพาะด้าน แต่กระบวนการนี้มักจะทำงานได้ดีโดยไม่ต้องใช้ก๊าซเฉื่อย

▶ วัสดุอะไรที่สามารถเชื่อมด้วยเลเซอร์ได้?

โลหะเกือบทั้งหมดสามารถเชื่อมด้วยเลเซอร์ได้รวมถึงเหล็ก, อลูมิเนียม, ไททาเนียม, โลหะผสมนิกเกิล และอื่นๆ

แม้แต่การผสมโลหะที่ไม่เหมือนกันก็เป็นไปได้ ประเด็นสำคัญคือต้องดูดซับความยาวคลื่นเลเซอร์ได้อย่างมีประสิทธิภาพ.

▶ สามารถเชื่อมวัสดุได้หนาแค่ไหน?

แผ่นบางเท่ากับ0.1 มม. และหนาถึง 25 มม.โดยทั่วไปสามารถเชื่อมด้วยเลเซอร์ได้ ขึ้นอยู่กับการใช้งานเฉพาะและกำลังของเลเซอร์

ส่วนที่หนากว่าอาจต้องใช้การเชื่อมหลายรอบหรือใช้อุปกรณ์ออปติกพิเศษ

▶ การเชื่อมด้วยเลเซอร์เหมาะสำหรับการผลิตปริมาณสูงหรือไม่?

แน่นอน เซลล์เชื่อมเลเซอร์แบบหุ่นยนต์มักใช้ในสภาพแวดล้อมการผลิตอัตโนมัติความเร็วสูงสำหรับการใช้งานต่างๆ เช่น การผลิตยานยนต์

สามารถบรรลุอัตราความเร็วข้อมูลได้หลายเมตรต่อนาที

▶ อุตสาหกรรมใดบ้างที่ใช้การเชื่อมด้วยเลเซอร์?

การใช้งานการเชื่อมด้วยเลเซอร์ทั่วไปสามารถพบได้ในการผลิตยานยนต์ อิเล็กทรอนิกส์ อุปกรณ์การแพทย์ การบินและอวกาศ เครื่องมือ/แม่พิมพ์ และชิ้นส่วนความแม่นยำขนาดเล็ก.

เทคโนโลยีเป็นขยายสู่ภาคส่วนใหม่ๆ อย่างต่อเนื่อง.

▶ เลือกระบบเชื่อมเลเซอร์อย่างไร?

ปัจจัยที่ต้องพิจารณา ได้แก่ วัสดุชิ้นงาน ขนาด/ความหนา ความต้องการปริมาณงาน งบประมาณ และคุณภาพการเชื่อมที่ต้องการ

ซัพพลายเออร์ที่มีชื่อเสียงสามารถช่วยระบุประเภทเลเซอร์ พลังงาน แสง และระบบอัตโนมัติที่เหมาะสมสำหรับการใช้งานเฉพาะของคุณได้

▶ สามารถทำการเชื่อมประเภทใดได้บ้าง?

เทคนิคการเชื่อมด้วยเลเซอร์ทั่วไป ได้แก่ การเชื่อมแบบชน การเชื่อมแบบทับ การเชื่อมแบบฟิลเล็ต การเชื่อมแบบเจาะ และการเชื่อมแบบหุ้ม

วิธีการเชิงนวัตกรรมบางอย่าง เช่น การผลิตแบบเติมแต่งด้วยเลเซอร์ ก็กำลังเกิดขึ้นสำหรับการใช้งานซ่อมแซมและสร้างต้นแบบ

▶ การเชื่อมเลเซอร์เหมาะกับงานซ่อมแซมหรือไม่?

ใช่ การเชื่อมด้วยเลเซอร์เหมาะอย่างยิ่งสำหรับการซ่อมแซมชิ้นส่วนที่มีมูลค่าสูงอย่างแม่นยำ

ความร้อนที่เข้มข้นช่วยลดความเสียหายเพิ่มเติมต่อวัสดุฐานในระหว่างการซ่อมแซม

ต้องการเริ่มต้นด้วยเครื่องเชื่อมเลเซอร์หรือไม่?

ทำไมไม่ลองพิจารณาเราล่ะ?

เวลาโพสต์: 12 ก.พ. 2567