การเชื่อมด้วยเลเซอร์มีจุดประสงค์หลักเพื่อเพิ่มประสิทธิภาพและคุณภาพการเชื่อมวัสดุผนังบางและชิ้นส่วนที่มีความแม่นยำสูง วันนี้เราจะไม่พูดถึงข้อดีของการเชื่อมด้วยเลเซอร์ แต่จะเน้นไปที่วิธีการใช้ก๊าซปกคลุมสำหรับการเชื่อมด้วยเลเซอร์อย่างถูกต้อง

เหตุใดจึงต้องใช้ก๊าซปกคลุมในการเชื่อมด้วยเลเซอร์?

ในการเชื่อมด้วยเลเซอร์ ก๊าสปกคลุมจะมีผลต่อการขึ้นรูป การคุณภาพของรอยเชื่อม ความลึกของรอยเชื่อม และความกว้างของรอยเชื่อม ในกรณีส่วนใหญ่ การเป่าก๊าสช่วยจะส่งผลดีต่อรอยเชื่อม แต่ก็อาจส่งผลเสียได้เช่นกัน

เมื่อคุณเป่าแก๊สป้องกันอย่างถูกวิธี มันจะช่วยคุณได้ดังนี้:

ปกป้องบริเวณรอยเชื่อมอย่างมีประสิทธิภาพเพื่อลดหรือป้องกันการเกิดออกซิเดชัน

ช่วยลดการกระเด็นของโลหะที่เกิดขึ้นในกระบวนการเชื่อมได้อย่างมีประสิทธิภาพ

ช่วยลดรูพรุนในรอยเชื่อมได้อย่างมีประสิทธิภาพ

ช่วยให้บ่อหลอมกระจายตัวอย่างสม่ำเสมอขณะแข็งตัว เพื่อให้รอยเชื่อมมีขอบที่เรียบและสะอาด

ผลกระทบจากการบดบังของกลุ่มไอโลหะหรือกลุ่มพลาสมาที่มีต่อเลเซอร์ลดลงอย่างมีประสิทธิภาพ และอัตราการใช้งานเลเซอร์อย่างมีประสิทธิภาพเพิ่มขึ้น

ตราบใดที่การเลือกประเภทก๊าซป้องกัน อัตราการไหลของก๊าซ และโหมดการเป่าลมถูกต้องแล้ว คุณจะได้รับผลลัพธ์การเชื่อมที่สมบูรณ์แบบ อย่างไรก็ตาม การใช้ก๊าซป้องกันที่ไม่ถูกต้องก็อาจส่งผลเสียต่อการเชื่อมได้เช่นกัน การใช้ก๊าซป้องกันผิดประเภทอาจทำให้เกิดรอยแตกในรอยเชื่อมหรือลดคุณสมบัติทางกลของรอยเชื่อม อัตราการไหลของก๊าซที่สูงหรือต่ำเกินไปอาจนำไปสู่การเกิดออกซิเดชันในรอยเชื่อมที่รุนแรงขึ้น และการรบกวนจากภายนอกอย่างรุนแรงต่อวัสดุโลหะภายในบ่อหลอม ทำให้รอยเชื่อมพังทลายหรือเกิดการขึ้นรูปที่ไม่สม่ำเสมอ

ประเภทของก๊าซป้องกัน

ก๊าซป้องกันที่ใช้กันทั่วไปในการเชื่อมด้วยเลเซอร์ส่วนใหญ่ได้แก่ N2, Ar และ He เนื่องจากคุณสมบัติทางกายภาพและเคมีของก๊าซเหล่านี้แตกต่างกัน ผลกระทบต่อรอยเชื่อมจึงแตกต่างกันด้วย

ไนโตรเจน (N2)

พลังงานไอออนไนเซชันของ N2 อยู่ในระดับปานกลาง สูงกว่า Ar และต่ำกว่า He ภายใต้การฉายรังสีเลเซอร์ ระดับไอออนไนเซชันของ N2 จะคงที่ ซึ่งสามารถลดการเกิดกลุ่มพลาสมาและเพิ่มอัตราการใช้งานเลเซอร์ได้อย่างมีประสิทธิภาพมากขึ้น ไนโตรเจนสามารถทำปฏิกิริยากับโลหะผสมอะลูมิเนียมและเหล็กกล้าคาร์บอนที่อุณหภูมิหนึ่งเพื่อสร้างไนไตรด์ ซึ่งจะทำให้รอยเชื่อมเปราะมากขึ้นและลดความเหนียว และส่งผลเสียอย่างมากต่อคุณสมบัติทางกลของรอยเชื่อม ดังนั้นจึงไม่แนะนำให้ใช้ไนโตรเจนในการเชื่อมโลหะผสมอะลูมิเนียมและเหล็กกล้าคาร์บอน

อย่างไรก็ตาม ปฏิกิริยาเคมีระหว่างไนโตรเจนและเหล็กกล้าไร้สนิมที่เกิดขึ้นจากไนโตรเจนนั้นสามารถเพิ่มความแข็งแรงของรอยเชื่อม ซึ่งจะเป็นประโยชน์ในการปรับปรุงคุณสมบัติทางกลของรอยเชื่อม ดังนั้นการเชื่อมเหล็กกล้าไร้สนิมจึงสามารถใช้ไนโตรเจนเป็นก๊าสปกคลุมได้

อาร์กอน (Ar)

พลังงานไอออนไนเซชันของอาร์กอนค่อนข้างต่ำ และระดับการแตกตัวเป็นไอออนของมันจะสูงขึ้นภายใต้การกระทำของเลเซอร์ ดังนั้น อาร์กอนจึงไม่สามารถควบคุมการก่อตัวของกลุ่มพลาสมาได้อย่างมีประสิทธิภาพในฐานะก๊าซปกคลุม ซึ่งจะลดอัตราการใช้ประโยชน์อย่างมีประสิทธิภาพของการเชื่อมด้วยเลเซอร์ คำถามที่เกิดขึ้นคือ อาร์กอนเป็นตัวเลือกที่ไม่ดีสำหรับการใช้เป็นก๊าซปกคลุมในการเชื่อมหรือไม่ คำตอบคือไม่ใช่ อาร์กอนเป็นก๊าซเฉื่อย จึงทำปฏิกิริยากับโลหะส่วนใหญ่ได้ยาก และมีราคาถูก นอกจากนี้ ความหนาแน่นของอาร์กอนสูง ทำให้สามารถจมลงสู่ผิวของบ่อหลอมเหลวในการเชื่อมได้ดี และสามารถปกป้องบ่อหลอมเหลวได้ดีกว่า ดังนั้น อาร์กอนจึงสามารถใช้เป็นก๊าซปกคลุมแบบดั้งเดิมได้

ฮีเลียม (He)

ต่างจากอาร์กอน ฮีเลียมมีพลังงานไอออนไนเซชันค่อนข้างสูง ซึ่งสามารถควบคุมการก่อตัวของกลุ่มพลาสมาได้ง่าย ในขณะเดียวกัน ฮีเลียมก็ไม่ทำปฏิกิริยากับโลหะใดๆ จึงเป็นตัวเลือกที่ดีสำหรับการเชื่อมด้วยเลเซอร์ ปัญหาเดียวคือฮีเลียมมีราคาค่อนข้างสูง สำหรับผู้ผลิตที่ผลิตผลิตภัณฑ์โลหะจำนวนมาก ฮีเลียมจะเพิ่มต้นทุนการผลิตอย่างมหาศาล ดังนั้นโดยทั่วไปแล้วฮีเลียมจึงใช้ในงานวิจัยทางวิทยาศาสตร์หรือผลิตภัณฑ์ที่มีมูลค่าเพิ่มสูงมาก

วิธีเป่าแก๊สป้องกัน?

ก่อนอื่น ต้องทำความเข้าใจให้ชัดเจนว่าสิ่งที่เรียกว่า "การออกซิเดชัน" ของรอยเชื่อมนั้น เป็นเพียงชื่อเรียกทั่วไป ซึ่งในทางทฤษฎีหมายถึงปฏิกิริยาเคมีระหว่างรอยเชื่อมกับส่วนประกอบที่เป็นอันตรายในอากาศ ทำให้รอยเชื่อมเสื่อมสภาพ โดยทั่วไป โลหะเชื่อมจะทำปฏิกิริยากับออกซิเจน ไนโตรเจน และไฮโดรเจนในอากาศที่อุณหภูมิระดับหนึ่ง

เพื่อป้องกันไม่ให้รอยเชื่อม "เกิดการออกซิเดชัน" จำเป็นต้องลดหรือหลีกเลี่ยงการสัมผัสระหว่างส่วนประกอบที่เป็นอันตรายดังกล่าวกับโลหะเชื่อมภายใต้อุณหภูมิสูง ซึ่งไม่เพียงแต่ในโลหะหลอมเหลวเท่านั้น แต่รวมถึงช่วงเวลาทั้งหมดตั้งแต่เวลาที่โลหะเชื่อมหลอมเหลวจนกระทั่งโลหะหลอมเหลวแข็งตัวและอุณหภูมิลดลงจนถึงอุณหภูมิที่กำหนด

มีสองวิธีหลักในการเป่าก๊าซป้องกัน

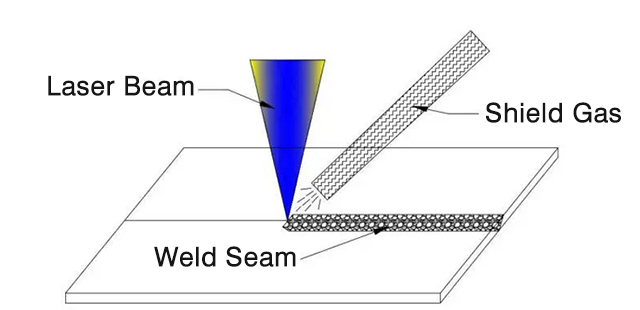

วิธีหนึ่งคือการเป่าก๊าซป้องกันไปตามแกนด้านข้าง ดังแสดงในรูปที่ 1

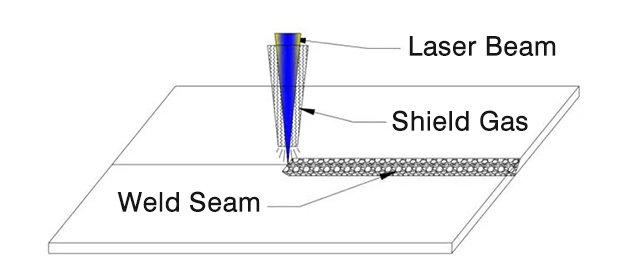

อีกวิธีหนึ่งคือวิธีการเป่าแบบแกนร่วม ดังแสดงในรูปที่ 2

รูปที่ 1.

รูปที่ 2.

การเลือกวิธีการเป่าลมสองวิธีนั้นต้องพิจารณาอย่างรอบด้านจากหลายแง่มุม โดยทั่วไปแล้ว แนะนำให้ใช้วิธีการเป่าลมป้องกันด้านข้าง

ตัวอย่างบางส่วนของการเชื่อมด้วยเลเซอร์

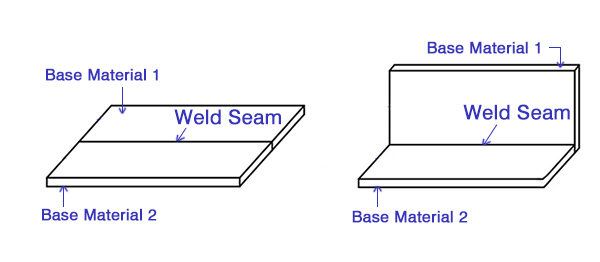

1. การเชื่อมแบบเส้นตรง/แนวตรง

ดังแสดงในรูปที่ 3 รูปทรงรอยเชื่อมของผลิตภัณฑ์เป็นเส้นตรง และรูปแบบรอยต่ออาจเป็นรอยต่อชน รอยต่อทับซ้อน รอยต่อมุมลบ หรือรอยต่อเชื่อมแบบซ้อนทับ สำหรับผลิตภัณฑ์ประเภทนี้ ควรใช้การเป่าก๊าซป้องกันตามแนวแกนด้านข้างดังแสดงในรูปที่ 1

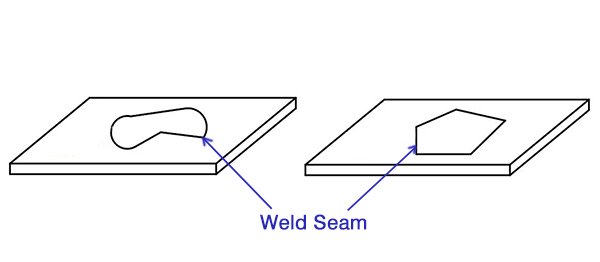

2. การเชื่อมแบบใกล้ชิดรูปทรงหรือพื้นที่

ดังแสดงในรูปที่ 4 รูปทรงรอยเชื่อมของผลิตภัณฑ์เป็นแบบปิด เช่น วงกลมระนาบ รูปทรงหลายเหลี่ยมระนาบ รูปทรงเส้นตรงหลายส่วนระนาบ เป็นต้น รูปแบบรอยต่ออาจเป็นรอยต่อชน รอยต่อซ้อน การเชื่อมแบบทับซ้อน เป็นต้น ควรใช้วิธีการเชื่อมด้วยก๊าซป้องกันแบบแกนร่วมดังแสดงในรูปที่ 2 สำหรับผลิตภัณฑ์ประเภทนี้

การเลือกใช้ก๊าซป้องกันมีผลโดยตรงต่อคุณภาพ ประสิทธิภาพ และต้นทุนการผลิตของการเชื่อม แต่เนื่องจากวัสดุที่ใช้ในการเชื่อมมีความหลากหลาย ในกระบวนการเชื่อมจริง การเลือกใช้ก๊าซเชื่อมจึงมีความซับซ้อนมากขึ้นและต้องพิจารณาอย่างรอบด้าน ทั้งวัสดุที่ใช้ในการเชื่อม วิธีการเชื่อม ตำแหน่งการเชื่อม รวมถึงข้อกำหนดของผลลัพธ์การเชื่อม การทดสอบการเชื่อมจะช่วยให้สามารถเลือกก๊าซเชื่อมที่เหมาะสมที่สุดเพื่อให้ได้ผลลัพธ์ที่ดีขึ้น

สนใจการเชื่อมด้วยเลเซอร์และยินดีเรียนรู้วิธีการเลือกใช้ก๊าซปกคลุม

ลิงก์ที่เกี่ยวข้อง:

วันที่โพสต์: 10 ตุลาคม 2565