จะเลือกส่วนผสมก๊าซที่ดีที่สุดสำหรับการเชื่อมด้วยเลเซอร์ของคุณได้อย่างไร?

ประเภท ประโยชน์ และการประยุกต์ใช้

การแนะนำ:

สิ่งสำคัญที่ต้องรู้ก่อนดำน้ำ

การเชื่อมด้วยเลเซอร์เป็นวิธีการเชื่อมที่มีความแม่นยำสูง ซึ่งใช้ลำแสงเลเซอร์หลอมวัสดุของชิ้นงาน แล้วจึงสร้างรอยเชื่อมหลังจากเย็นตัวลง ในการเชื่อมด้วยเลเซอร์ ก๊าซมีบทบาทสำคัญ

ก๊าซป้องกันไม่เพียงแต่ส่งผลต่อการก่อตัวของตะเข็บเชื่อม คุณภาพของตะเข็บเชื่อม การเจาะทะลุของตะเข็บเชื่อม และความกว้างของการเจาะทะลุเท่านั้น แต่ยังส่งผลโดยตรงต่อคุณภาพและประสิทธิภาพของการเชื่อมด้วยเลเซอร์อีกด้วย

การเชื่อมเลเซอร์ต้องใช้ก๊าซอะไรบ้าง?บทความนี้จะเจาะลึกถึงความสำคัญของก๊าซเชื่อมเลเซอร์, ก๊าซที่ใช้และสรรพคุณ

เราจะแนะนำด้วยเครื่องเชื่อมเลเซอร์ที่ดีที่สุดสำหรับความต้องการของคุณ

ทำไมการเชื่อมด้วยเลเซอร์จึงต้องใช้ก๊าซ?

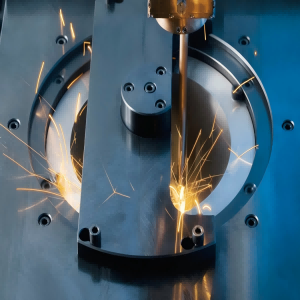

การเชื่อมด้วยลำแสงเลเซอร์

ในระหว่างกระบวนการเชื่อมเลเซอร์ ลำแสงเลเซอร์ที่มีความหนาแน่นพลังงานสูงจะถูกโฟกัสไปที่พื้นที่เชื่อมของชิ้นงาน

ทำให้วัสดุพื้นผิวชิ้นงานละลายทันที

การเชื่อมเลเซอร์ต้องใช้ก๊าซเพื่อปกป้องพื้นที่เชื่อม

ควบคุมอุณหภูมิ ปรับปรุงคุณภาพการเชื่อม และปกป้องระบบออปติคอล

การเลือกประเภทก๊าซและพารามิเตอร์การจ่ายที่เหมาะสมถือเป็นปัจจัยสำคัญในการรับประกันประสิทธิภาพ

และกระบวนการเชื่อมเลเซอร์ที่มีเสถียรภาพและการได้รับผลการเชื่อมที่มีคุณภาพสูง

1. การป้องกันพื้นที่เชื่อม

ในระหว่างกระบวนการเชื่อมด้วยเลเซอร์ พื้นที่เชื่อมจะสัมผัสกับสภาพแวดล้อมภายนอกและได้รับผลกระทบจากออกซิเจนและก๊าซอื่นๆ ในอากาศได้ง่าย

ออกซิเจนกระตุ้นปฏิกิริยาออกซิเดชัน ซึ่งอาจนำไปสู่คุณภาพรอยเชื่อมที่ลดลง และการเกิดรูพรุนและสิ่งเจือปน รอยเชื่อมสามารถป้องกันได้อย่างมีประสิทธิภาพจากการปนเปื้อนของออกซิเจนโดยการจ่ายก๊าซที่เหมาะสม ซึ่งโดยปกติจะเป็นก๊าซเฉื่อย เช่น อาร์กอน ไปยังบริเวณเชื่อม

2. การควบคุมความร้อน

การเลือกและจ่ายก๊าซสามารถช่วยควบคุมอุณหภูมิของพื้นที่เชื่อมได้ การปรับอัตราการไหลและชนิดของก๊าซจะช่วยปรับอัตราการเย็นตัวของพื้นที่เชื่อมได้ ซึ่งเป็นสิ่งสำคัญในการควบคุมบริเวณที่ได้รับผลกระทบจากความร้อน (HAZ) ในระหว่างการเชื่อมและลดการบิดเบี้ยวจากความร้อน

3. คุณภาพการเชื่อมที่ดีขึ้น

ก๊าซเสริมบางชนิด เช่น ออกซิเจนหรือไนโตรเจน สามารถปรับปรุงคุณภาพและประสิทธิภาพของรอยเชื่อมได้ ตัวอย่างเช่น การเติมออกซิเจนสามารถปรับปรุงการซึมผ่านของรอยเชื่อมและเพิ่มความเร็วในการเชื่อม ในขณะเดียวกันก็ส่งผลต่อรูปร่างและความลึกของรอยเชื่อมด้วย

4. ระบบระบายความร้อนด้วยก๊าซ

ในการเชื่อมด้วยเลเซอร์ พื้นที่เชื่อมมักได้รับผลกระทบจากอุณหภูมิสูง การใช้ระบบระบายความร้อนด้วยก๊าซสามารถช่วยควบคุมอุณหภูมิของพื้นที่เชื่อมและป้องกันความร้อนสูงเกินไป ซึ่งเป็นสิ่งสำคัญในการลดความเครียดจากความร้อนในพื้นที่เชื่อมและปรับปรุงคุณภาพการเชื่อม

การเชื่อมด้วยลำแสงเลเซอร์อัตโนมัติ

5. การป้องกันแก๊สของระบบออปติก

ลำแสงเลเซอร์จะถูกโฟกัสไปที่พื้นที่เชื่อมผ่านระบบออปติคอล

ในระหว่างกระบวนการบัดกรี วัสดุหลอมเหลวและละอองที่เกิดขึ้นอาจปนเปื้อนส่วนประกอบออปติก

การนำก๊าซเข้าไปในพื้นที่เชื่อมจะช่วยลดความเสี่ยงของการปนเปื้อนและยืดอายุการใช้งานของระบบออปติก

1. ก๊าซป้องกัน:

ก๊าซป้องกัน หรือที่บางครั้งเรียกว่า "ก๊าซเฉื่อย" มีบทบาทสำคัญในกระบวนการเชื่อมเลเซอร์ กระบวนการเชื่อมเลเซอร์มักใช้ก๊าซเฉื่อยเพื่อปกป้องแอ่งเชื่อม ก๊าซป้องกันที่นิยมใช้กันทั่วไปในการเชื่อมเลเซอร์ ได้แก่ อาร์กอนและนีออน คุณสมบัติทางกายภาพและทางเคมีของก๊าซทั้งสองชนิดแตกต่างกัน ส่งผลให้ผลกระทบต่อรอยเชื่อมแตกต่างกันด้วย

ก๊าซป้องกัน:อาร์กอน

อาร์กอนเป็นก๊าซเฉื่อยชนิดหนึ่งที่ใช้กันทั่วไปมากที่สุด

มีระดับการแตกตัวเป็นไอออนสูงภายใต้การกระทำของเลเซอร์ ซึ่งไม่เอื้อต่อการควบคุมการก่อตัวของเมฆพลาสมา ซึ่งจะส่งผลกระทบในระดับหนึ่งต่อประสิทธิภาพการใช้เลเซอร์

ลักษณะเฉื่อยของอาร์กอนทำให้ไม่สามารถนำไปใช้ในการบัดกรีได้ ขณะเดียวกันยังช่วยระบายความร้อนได้ดี ช่วยควบคุมอุณหภูมิในบริเวณที่จะบัดกรีอีกด้วย

ก๊าซป้องกัน:นีออน

นีออนมักใช้เป็นก๊าซเฉื่อยคล้ายกับอาร์กอน และใช้เป็นหลักในการปกป้องพื้นที่เชื่อมจากออกซิเจนและสารมลพิษอื่นๆ ในสภาพแวดล้อมภายนอก

สิ่งสำคัญที่ต้องทราบคือนีออนไม่เหมาะสำหรับการเชื่อมด้วยเลเซอร์ทุกประเภท

ส่วนใหญ่ใช้สำหรับงานเชื่อมพิเศษบางประเภท เช่น การเชื่อมวัสดุที่มีความหนา หรือเมื่อต้องมีรอยเชื่อมที่ลึกกว่า

2. ก๊าซเสริม:

ในระหว่างกระบวนการเชื่อมเลเซอร์ นอกจากก๊าซป้องกันหลักแล้ว ก๊าซเสริมยังสามารถนำมาใช้เพื่อปรับปรุงประสิทธิภาพและคุณภาพการเชื่อมได้อีกด้วย ก๊าซเสริมบางชนิดที่ใช้ในการเชื่อมเลเซอร์มีดังนี้

ก๊าซเสริม:ออกซิเจน

โดยทั่วไปแล้วออกซิเจนใช้เป็นก๊าซช่วยและสามารถใช้เพื่อเพิ่มความร้อนและความลึกของการเชื่อมในระหว่างการเชื่อม

การเติมออกซิเจนสามารถเพิ่มความเร็วและการเจาะทะลุในการเชื่อมได้ แต่ต้องมีการควบคุมอย่างระมัดระวังเพื่อหลีกเลี่ยงไม่ให้ออกซิเจนส่วนเกินก่อให้เกิดปัญหาออกซิเดชัน

ก๊าซเสริม:ส่วนผสมไฮโดรเจน/ไฮโดรเจน

ไฮโดรเจนช่วยปรับปรุงคุณภาพของรอยเชื่อมและลดการเกิดรูพรุน

ส่วนผสมของอาร์กอนและไฮโดรเจนถูกนำมาใช้ในงานเฉพาะทางบางประเภท เช่น การเชื่อมเหล็กกล้าไร้สนิม โดยทั่วไปปริมาณไฮโดรเจนในส่วนผสมจะอยู่ระหว่าง 2% ถึง 15%

ก๊าซป้องกัน:ไนโตรเจน

ไนโตรเจนยังมักใช้เป็นก๊าซเสริมในการเชื่อมด้วยเลเซอร์ด้วย

พลังงานไอออไนเซชันของไนโตรเจนอยู่ในระดับปานกลาง สูงกว่าอาร์กอนและต่ำกว่าไฮโดรเจน

โดยทั่วไประดับการแตกตัวของไอออนจะอยู่ภายใต้การทำงานของเลเซอร์ ซึ่งสามารถลดการเกิดเมฆพลาสมาได้ดีขึ้น ให้คุณภาพและรูปลักษณ์ของรอยเชื่อมที่ดีขึ้น และลดผลกระทบของออกซิเจนต่อรอยเชื่อม

ไนโตรเจนยังใช้ควบคุมอุณหภูมิของพื้นที่เชื่อมและลดการเกิดฟองอากาศและรูพรุนได้อีกด้วย

ก๊าซป้องกัน:ฮีเลียม

โดยทั่วไปแล้วฮีเลียมจะถูกใช้สำหรับการเชื่อมด้วยเลเซอร์กำลังสูง เนื่องจากฮีเลียมมีค่าการนำความร้อนต่ำและไม่แตกตัวเป็นไอออนได้ง่าย ช่วยให้เลเซอร์ผ่านได้อย่างราบรื่น และพลังงานของลำแสงสามารถเข้าถึงพื้นผิวชิ้นงานได้โดยไม่มีสิ่งกีดขวางใดๆ

เหมาะกับการเชื่อมที่มีกำลังสูง ฮีเลียมยังใช้เพื่อปรับปรุงคุณภาพการเชื่อมและควบคุมอุณหภูมิในการเชื่อมได้อีกด้วย ก๊าซป้องกันนี้มีประสิทธิภาพสูงสุดในการเชื่อมด้วยเลเซอร์ แต่มีราคาค่อนข้างสูง

3. ก๊าซทำความเย็น:

ก๊าซหล่อเย็นมักใช้ในระหว่างการเชื่อมเลเซอร์เพื่อควบคุมอุณหภูมิของพื้นที่เชื่อม ป้องกันความร้อนสูงเกินไป และรักษาคุณภาพการเชื่อม ก๊าซหล่อเย็นที่นิยมใช้กันทั่วไปมีดังนี้:

ก๊าซทำความเย็น/ตัวกลาง:น้ำ

น้ำเป็นตัวกลางทำความเย็นทั่วไปที่มักใช้ในการทำความเย็นเครื่องกำเนิดเลเซอร์และระบบออปติกการเชื่อมเลเซอร์

ระบบระบายความร้อนด้วยน้ำช่วยรักษาอุณหภูมิที่คงที่ของเครื่องกำเนิดเลเซอร์และส่วนประกอบออปติกเพื่อให้แน่ใจถึงความเสถียรและประสิทธิภาพของลำแสงเลเซอร์

ก๊าซทำความเย็น/ตัวกลาง:ก๊าซในบรรยากาศ

ในกระบวนการเชื่อมด้วยเลเซอร์บางประเภท สามารถใช้ก๊าซในบรรยากาศโดยรอบเพื่อระบายความร้อนได้

ตัวอย่างเช่น ในระบบออปติคอลของเครื่องกำเนิดเลเซอร์ ก๊าซบรรยากาศโดยรอบสามารถให้ผลในการทำความเย็นได้

ก๊าซทำความเย็น/ตัวกลาง:ก๊าซเฉื่อย

ก๊าซเฉื่อย เช่น อาร์กอน และไนโตรเจน สามารถใช้เป็นก๊าซทำความเย็นได้เช่นกัน

มีค่าการนำความร้อนต่ำกว่าและสามารถใช้ควบคุมอุณหภูมิของพื้นที่เชื่อมและลดโซนที่ได้รับผลกระทบจากความร้อน (HAZ) ได้

ก๊าซทำความเย็น/ตัวกลาง:ไนโตรเจนเหลว

ไนโตรเจนเหลวเป็นตัวกลางในการทำความเย็นที่อุณหภูมิต่ำมาก ซึ่งสามารถใช้สำหรับการเชื่อมด้วยเลเซอร์ที่มีกำลังสูงมาก

ให้ผลการระบายความร้อนที่มีประสิทธิภาพมากและช่วยควบคุมอุณหภูมิในพื้นที่เชื่อม

4. ก๊าซผสม:

ส่วนผสมของก๊าซมักใช้ในการเชื่อมเพื่อเพิ่มประสิทธิภาพในด้านต่างๆ ของกระบวนการ เช่น ความเร็วในการเชื่อม ความลึกในการเชื่อม และเสถียรภาพของอาร์ก ส่วนผสมของก๊าซมีสองประเภทหลักๆ ได้แก่ ส่วนผสมแบบไบนารีและแบบเทอร์นารี

ส่วนผสมของก๊าซคู่:อาร์กอน + ออกซิเจน

การเติมออกซิเจนปริมาณเล็กน้อยลงในอาร์กอนจะช่วยเพิ่มเสถียรภาพของอาร์ก ปรับปรุงคุณภาพการเชื่อม และเพิ่มความเร็วในการเชื่อม ส่วนผสมนี้มักใช้ในการเชื่อมเหล็กกล้าคาร์บอน เหล็กกล้าผสมต่ำ และเหล็กกล้าไร้สนิม

ส่วนผสมของก๊าซคู่:อาร์กอน + คาร์บอนไดออกไซด์

การเติม CO₂ ลงในอาร์กอนจะช่วยเพิ่มความแข็งแรงในการเชื่อมและความต้านทานการกัดกร่อน พร้อมทั้งช่วยลดการกระเด็นของโลหะ ส่วนผสมนี้มักใช้ในการเชื่อมเหล็กกล้าคาร์บอนและเหล็กกล้าไร้สนิม

ส่วนผสมของก๊าซคู่:อาร์กอน + ไฮโดรเจน

ไฮโดรเจนช่วยเพิ่มอุณหภูมิอาร์ก ปรับปรุงความเร็วในการเชื่อม และลดข้อบกพร่องในการเชื่อม มีประโยชน์อย่างยิ่งสำหรับการเชื่อมโลหะผสมนิกเกิลและสแตนเลส

ส่วนผสมของก๊าซสามส่วน:อาร์กอน + ออกซิเจน + คาร์บอนไดออกไซด์

ส่วนผสมนี้ผสานข้อดีของส่วนผสมทั้งอาร์กอน-ออกซิเจน และอาร์กอน-CO₂ เข้าด้วยกัน ช่วยลดการกระเด็นของโลหะ เพิ่มสภาพคล่องของแอ่งเชื่อม และเพิ่มคุณภาพการเชื่อม นิยมใช้กันอย่างแพร่หลายในการเชื่อมเหล็กกล้าคาร์บอน เหล็กกล้าผสมต่ำ และเหล็กกล้าไร้สนิมที่มีความหนาหลากหลาย

ส่วนผสมของก๊าซสามส่วน:อาร์กอน + ฮีเลียม + คาร์บอนไดออกไซด์

ส่วนผสมนี้ช่วยปรับปรุงเสถียรภาพของอาร์ก เพิ่มอุณหภูมิของแอ่งเชื่อม และเพิ่มความเร็วในการเชื่อม ใช้ในการเชื่อมอาร์กลัดวงจรและการเชื่อมหนัก ช่วยให้ควบคุมการเกิดออกซิเดชันได้ดีขึ้น

การเลือกก๊าซในการใช้งานที่แตกต่างกัน

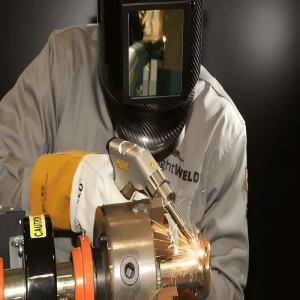

การเชื่อมด้วยเลเซอร์แบบพกพา

ในการใช้งานเชื่อมเลเซอร์ที่แตกต่างกัน การเลือกก๊าซที่เหมาะสมเป็นสิ่งสำคัญอย่างยิ่ง เนื่องจากการผสมก๊าซที่แตกต่างกันสามารถให้คุณภาพ ความเร็ว และประสิทธิภาพในการเชื่อมที่แตกต่างกันได้ ต่อไปนี้คือแนวทางบางส่วนที่จะช่วยคุณเลือกก๊าซที่เหมาะสมกับการใช้งานเฉพาะของคุณ:

ประเภทของวัสดุเชื่อม:

สแตนเลสโดยทั่วไปใช้อาร์กอน หรือ ส่วนผสมอาร์กอน/ไฮโดรเจน

อะลูมิเนียมและโลหะผสมอะลูมิเนียมมักใช้อาร์กอนบริสุทธิ์

โลหะผสมไททาเนียมมักใช้ไนโตรเจน

เหล็กกล้าคาร์บอนสูงมักใช้ออกซิเจนเป็นก๊าซเสริม

ความเร็วในการเชื่อมและการเจาะทะลุ:

หากต้องการความเร็วในการเชื่อมที่สูงขึ้นหรือต้องการการเจาะลึกมากขึ้น สามารถปรับการผสมก๊าซได้ การเติมออกซิเจนมักจะช่วยเพิ่มความเร็วและการเจาะลึก แต่จำเป็นต้องควบคุมอย่างระมัดระวังเพื่อหลีกเลี่ยงปัญหาการเกิดออกซิเดชัน

การควบคุมพื้นที่ได้รับผลกระทบจากความร้อน (HAZ):

อาจมีขยะอันตรายที่ต้องใช้ขั้นตอนการจัดการพิเศษเกิดขึ้นระหว่างกระบวนการทำความสะอาด ขึ้นอยู่กับวัสดุที่ทำความสะอาด ซึ่งอาจเพิ่มต้นทุนโดยรวมของกระบวนการทำความสะอาดด้วยเลเซอร์

คุณภาพการเชื่อม:

การผสมก๊าซบางชนิดสามารถปรับปรุงคุณภาพและรูปลักษณ์ของรอยเชื่อมได้ ตัวอย่างเช่น ไนโตรเจนสามารถให้รูปลักษณ์และคุณภาพพื้นผิวที่ดีขึ้น

การควบคุมรูพรุนและฟองอากาศ:

สำหรับงานที่ต้องการการเชื่อมคุณภาพสูง จำเป็นต้องใส่ใจเป็นพิเศษกับการเกิดรูพรุนและฟองอากาศ การเลือกก๊าซที่เหมาะสมสามารถลดความเสี่ยงของการเกิดข้อบกพร่องเหล่านี้ได้

การพิจารณาอุปกรณ์และต้นทุน:

การเลือกก๊าซยังขึ้นอยู่กับประเภทอุปกรณ์และต้นทุน ก๊าซบางชนิดอาจต้องใช้ระบบจ่ายก๊าซแบบพิเศษหรือมีค่าใช้จ่ายที่สูงกว่า

สำหรับการใช้งานเฉพาะ ขอแนะนำให้ทำงานร่วมกับวิศวกรเชื่อมหรือผู้ผลิตอุปกรณ์เชื่อมเลเซอร์ระดับมืออาชีพเพื่อขอคำแนะนำจากผู้เชี่ยวชาญและปรับปรุงกระบวนการเชื่อมให้เหมาะสมที่สุด

โดยปกติแล้วต้องมีการทดลองและการปรับให้เหมาะสมบางอย่างก่อนที่จะเลือกชุดก๊าซสุดท้าย

ขึ้นอยู่กับการใช้งานเฉพาะ สามารถทดลองใช้ส่วนผสมและพารามิเตอร์ของก๊าซที่แตกต่างกันเพื่อค้นหาเงื่อนไขการเชื่อมที่เหมาะสมที่สุด

สิ่งที่คุณต้องรู้เกี่ยวกับ: การเชื่อมด้วยเลเซอร์แบบพกพา

เครื่องเชื่อมเลเซอร์ที่แนะนำ

เพื่อเพิ่มประสิทธิภาพงานโลหะและการแปรรูปวัสดุของคุณ การเลือกอุปกรณ์ที่เหมาะสมเป็นสิ่งสำคัญ MimoWork Laser ขอแนะนำเครื่องเชื่อมเลเซอร์แบบพกพาเพื่อการเชื่อมต่อโลหะที่แม่นยำและมีประสิทธิภาพ

ความจุสูงและวัตต์สูงสำหรับการใช้งานเชื่อมต่างๆ

เครื่องเชื่อมเลเซอร์แบบพกพา 2,000 วัตต์ โดดเด่นด้วยขนาดเครื่องที่เล็กแต่คุณภาพการเชื่อมที่เป็นประกาย

แหล่งเลเซอร์ไฟเบอร์ที่เสถียรและสายเคเบิลไฟเบอร์ที่เชื่อมต่อช่วยให้ส่งลำแสงเลเซอร์ได้อย่างปลอดภัยและสม่ำเสมอ

ด้วยกำลังสูง รูเชื่อมเลเซอร์จึงปรับปรุงให้ดีขึ้นได้ และทำให้รอยเชื่อมแน่นขึ้นแม้กระทั่งกับโลหะหนา

เครื่องเชื่อมเลเซอร์แบบพกพามีรูปลักษณ์กะทัดรัดและเล็ก มาพร้อมกับปืนเชื่อมเลเซอร์แบบพกพาที่น้ำหนักเบาและสะดวกสบายสำหรับการเชื่อมเลเซอร์หลายตัวในทุกมุมและทุกพื้นผิว

หัวฉีดเครื่องเชื่อมเลเซอร์แบบต่างๆ และระบบป้อนลวดอัตโนมัติที่เป็นทางเลือกช่วยให้การเชื่อมเลเซอร์ง่ายขึ้น และเหมาะสำหรับผู้เริ่มต้น

การเชื่อมด้วยเลเซอร์ความเร็วสูงช่วยเพิ่มประสิทธิภาพการผลิตและผลผลิตของคุณได้อย่างมาก พร้อมทั้งให้เอฟเฟกต์การเชื่อมด้วยเลเซอร์ที่ยอดเยี่ยม

สรุป

กล่าวโดยสรุป การเชื่อมเลเซอร์จำเป็นต้องใช้ก๊าซเพื่อปกป้องพื้นที่เชื่อม ควบคุมอุณหภูมิ ปรับปรุงคุณภาพการเชื่อม และปกป้องระบบออปติก การเลือกประเภทก๊าซและพารามิเตอร์การจ่ายที่เหมาะสมเป็นปัจจัยสำคัญในการรับรองกระบวนการเชื่อมเลเซอร์ที่มีประสิทธิภาพและเสถียร และให้ผลลัพธ์การเชื่อมที่มีคุณภาพสูง วัสดุและการใช้งานที่แตกต่างกันอาจต้องการก๊าซชนิดและสัดส่วนที่แตกต่างกันเพื่อตอบสนองความต้องการเฉพาะในการเชื่อม

ติดต่อเราได้วันนี้เพื่อเรียนรู้เพิ่มเติมเกี่ยวกับเครื่องตัดเลเซอร์ของเราและวิธีที่เครื่องตัดเลเซอร์จะช่วยเพิ่มประสิทธิภาพกระบวนการผลิตการตัดของคุณได้

ลิงก์ที่เกี่ยวข้อง

มีไอเดียเกี่ยวกับเครื่องเชื่อมเลเซอร์บ้างไหม?

เวลาโพสต์: 13 ม.ค. 2568