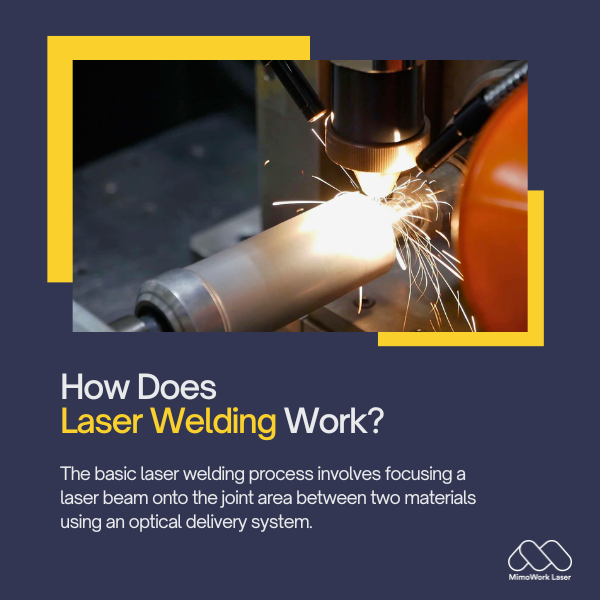

Temel lazer kaynak işlemi, optik bir iletim sistemi kullanılarak iki malzeme arasındaki birleşim bölgesine bir lazer ışınının odaklanmasını içerir. Işın malzemelerle temas ettiğinde enerjisini aktarır ve küçük bir alanı hızla ısıtıp eritir.

İçindekiler

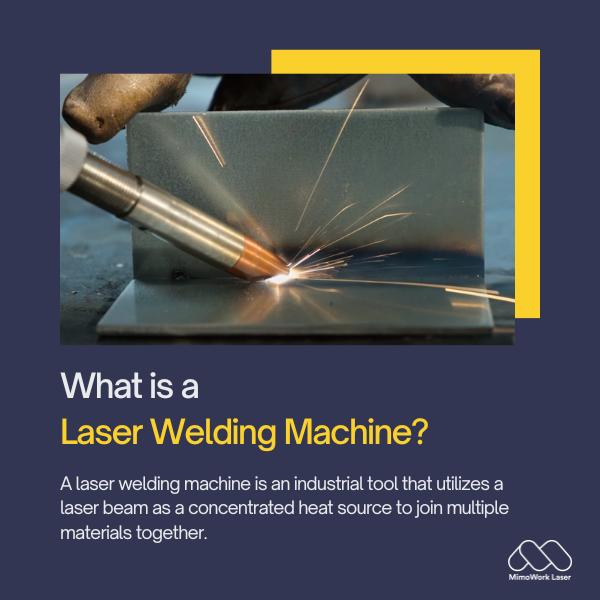

1. Lazer Kaynak Makinesi Nedir?

Lazer kaynak makinesi, birden fazla malzemeyi birleştirmek için lazer ışınını yoğunlaştırılmış ısı kaynağı olarak kullanan endüstriyel bir araçtır.

Lazer kaynak makinelerinin bazı temel özellikleri şunlardır:

1. Lazer Kaynağı:Çoğu modern lazer kaynak makinesi, kızılötesi spektrumda yüksek güçlü bir lazer ışını üreten katı hal lazer diyotları kullanır. Yaygın lazer kaynakları arasında CO2, fiber ve diyot lazerler bulunur.

2. Optik:Lazer ışını, ışını odaklayıp kaynak bölgesine hassas bir şekilde yönlendiren aynalar, mercekler ve nozullar gibi bir dizi optik bileşenden geçer. Teleskopik kollar veya köprüler ışını konumlandırır.

3. Otomasyon:Birçok lazer kaynak makinesi, karmaşık kaynak desenlerini ve süreçlerini otomatikleştirmek için bilgisayar sayısal kontrol (CNC) entegrasyonu ve robotik teknolojilere sahiptir. Programlanabilir yollar ve geri bildirim sensörleri doğruluk sağlar.

4. Süreç İzleme:Entegre kameralar, spektrometreler ve diğer sensörler, kaynak sürecini gerçek zamanlı olarak izler. Işın hizalaması, penetrasyonu veya kalitesiyle ilgili herhangi bir sorun hızla tespit edilip çözülebilir.

5. Güvenlik Kilitleri:Koruyucu muhafazalar, kapılar ve acil durdurma düğmeleri, operatörleri yüksek güçlü lazer ışınından korur. Güvenlik protokolleri ihlal edildiğinde, kilitlemeler lazeri kapatır.

Özetle, lazer kaynak makinesi, otomatikleştirilmiş, tekrarlanabilir kaynak uygulamaları için odaklanmış lazer ışınını kullanan, bilgisayar kontrollü, endüstriyel bir hassas araçtır.

2. Lazer Kaynak Nasıl Çalışır?

Lazer kaynak işleminin bazı önemli aşamaları şunlardır:

1. Lazer Işını Üretimi:Katı hal lazer diyotu veya başka bir kaynak kızılötesi ışın üretir.

2. Işın İletimi: Aynalar, mercekler ve bir nozul, ışını iş parçasının dar bir noktasına hassas bir şekilde odaklar.

3. Malzeme Isıtma:Işın, malzemeyi hızla ısıtarak yoğunluğun 106 W/cm2'ye yaklaşmasını sağlar.

4. Eritme ve Birleştirme:Malzemelerin kaynaştığı yerde küçük bir eriyik havuzu oluşur. Havuz katılaştıkça bir kaynak bağlantısı oluşur.

5. Soğuma ve Tekrar Katılaşma: Kaynak bölgesi saniyede 104°C'nin üzerinde yüksek hızlarda soğur ve ince taneli, sertleştirilmiş bir mikro yapı oluşur.

6. İlerleme:Kiriş hareket eder veya parçalar yeniden konumlandırılır ve kaynak dikişinin tamamlanması için işlem tekrarlanır. İnert koruyucu gaz da kullanılabilir.

Özetle, lazer kaynağı, yüksek kaliteli, düşük ısıdan etkilenen bölge kaynakları üretmek için yoğun şekilde odaklanmış bir lazer ışını ve kontrollü termal döngü kullanır.

Lazer Kaynak Makineleri Hakkında Faydalı Bilgiler Sağladık

İşletmeniz İçin Özelleştirilmiş Çözümlerin yanı sıra

3. Lazer Kaynak MIG'den daha mı iyidir?

Geleneksel metal inert gaz (MIG) kaynak yöntemleriyle karşılaştırıldığında...

Lazer kaynağının birçok avantajı vardır:

1. Hassasiyet: Lazer ışınları 0,1-1 mm'lik çok küçük bir noktaya odaklanarak çok hassas ve tekrarlanabilir kaynaklara olanak tanır. Bu, küçük ve yüksek toleranslı parçalar için idealdir.

2. Hız:Lazer kaynak hızları, özellikle ince kalınlıklarda MIG'den çok daha hızlıdır. Bu, verimliliği artırır ve çevrim sürelerini kısaltır.

3. Kalite:Yoğunlaştırılmış ısı kaynağı, minimum bozulma ve dar ısıdan etkilenen bölgeler üretir. Bu da güçlü ve yüksek kaliteli kaynaklarla sonuçlanır.

4. Otomasyon:Lazer kaynak, robotik ve CNC kullanılarak kolayca otomatikleştirilebilir. Bu, karmaşık desenler ve manuel MIG kaynağına kıyasla daha iyi tutarlılık sağlar.

5. Malzemeler:Lazerler, çoklu malzeme ve farklı metal kaynakları da dahil olmak üzere birçok malzeme kombinasyonunu birleştirebilir.

Ancak MIG kaynağınınbazı avantajlardiğer uygulamalarda lazer üzerinde:

1. Maliyet:MIG ekipmanlarının ilk yatırım maliyeti lazer sistemlerine göre daha düşüktür.

2. Daha kalın malzemeler:MIG, lazer emiliminin sorunlu olabileceği 3 mm'den kalın çelik kesitlerin kaynaklanması için daha uygundur.

3. Koruyucu gaz:MIG kaynak alanını korumak için inert bir gaz kalkanı kullanırken, lazer genellikle kapalı bir ışın yolu kullanır.

Özetle, lazer kaynak genellikle şu amaçlar için tercih edilir:hassasiyet, otomasyon ve kaynak kalitesi.

Ancak MIG, üretimde rekabetçi olmaya devam ediyorbütçeye uygun daha kalın göstergeler.

Doğru işlem, özel kaynak uygulamasına ve parça gereksinimlerine bağlıdır.

4. Lazer Kaynak, TIG Kaynaktan Daha Mı İyidir?

Tungsten inert gaz (TIG) kaynağı, ince malzemelerde mükemmel sonuçlar üretebilen, manuel, sanatsal beceri gerektiren bir işlemdir.

Ancak lazer kaynağının TIG kaynağına göre bazı avantajları vardır:

1. Hız:Lazer kaynak, otomatik hassasiyeti sayesinde üretim uygulamalarında TIG'den önemli ölçüde daha hızlıdır. Bu da verimliliği artırır.

2. Hassasiyet:Odaklanmış lazer ışını, milimetrenin yüzde biri düzeyinde konumlandırma doğruluğu sağlar. Bu, TIG ile insan eliyle elde edilebilecek bir başarı değildir.

3. Kontrol:Isı girişi ve kaynak geometrisi gibi proses değişkenleri lazerle sıkı bir şekilde kontrol edilerek, partiden partiye tutarlı sonuçlar elde edilir.

4. Malzemeler:TIG, daha ince iletken malzemeler için en iyi yöntemken, lazer kaynağı çok çeşitli çoklu malzeme kombinasyonlarına olanak tanır.

5. Otomasyon: Robotik lazer sistemleri yorulmadan tamamen otomatik kaynak yapmayı mümkün kılarken, TIG genellikle operatörün tüm dikkatini ve uzmanlığını gerektirir.

Ancak TIG kaynağı,ince ölçülü hassas iş veya alaşımlı kaynakIsı girişinin dikkatlice modüle edilmesi gereken uygulamalar için yetenekli bir teknisyenin dokunuşu değerlidir.

5. Lazer Kaynağının Dezavantajları Nelerdir?

Herhangi bir endüstriyel işlemde olduğu gibi, lazer kaynağının da dikkate alınması gereken bazı potansiyel dezavantajları vardır:

1. Maliyet: Yüksek güçlü lazer sistemleri, diğer kaynak yöntemlerine kıyasla daha uygun fiyatlı hale gelirken önemli bir sermaye yatırımı gerektirmektedir.

2. Sarf Malzemeleri:Gaz nozulları ve optikleri zamanla bozulur ve değiştirilmeleri gerekir, bu da sahip olma maliyetini artırır.

3. Güvenlik:Yüksek yoğunluklu lazer ışınına maruz kalmayı önlemek için sıkı protokoller ve kapalı güvenlik muhafazaları gereklidir.

4. Eğitim:Operatörlerin lazer kaynak ekipmanlarını güvenli bir şekilde kullanabilmeleri ve uygun şekilde bakım yapabilmeleri için eğitim almaları gerekir.

5. Görüş Hattı:Lazer ışını düz çizgiler halinde hareket ettiğinden, karmaşık geometriler birden fazla ışın veya iş parçasının yeniden konumlandırılmasını gerektirebilir.

6. Emicilik:Kalın çelik veya alüminyum gibi bazı malzemeler, lazerin belirli dalga boyunu etkili bir şekilde emmiyorlarsa kaynak yapmak zor olabilir.

Ancak uygun önlemler, eğitim ve süreç optimizasyonu ile lazer kaynağı birçok endüstriyel uygulama için verimlilik, hassasiyet ve kalite avantajları sağlar.

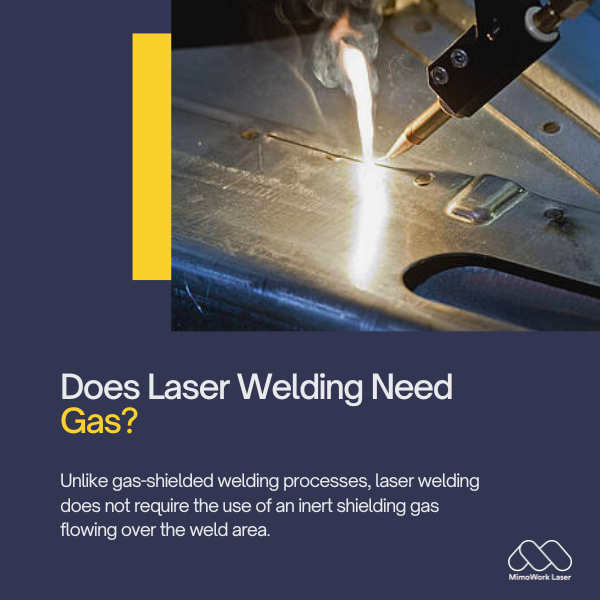

6. Lazer Kaynakta Gaz Gerekli midir?

Gaz korumalı kaynak işlemlerinden farklı olarak, lazer kaynağı kaynak bölgesine akan inert bir koruyucu gaz kullanılmasını gerektirmez. Bunun nedeni:

1. Odaklanmış lazer ışını havada hareket ederek malzemeleri eriten ve birleştiren küçük, yüksek enerjili bir kaynak havuzu oluşturur.

2. Çevreleyen hava, gaz plazma arkı gibi iyonize olmaz ve ışın veya kaynak oluşumunu engellemez.

3. Kaynak, yoğunlaşmış ısıdan dolayı o kadar hızlı katılaşır ki, yüzeyde oksitler oluşmadan önce oluşur.

Ancak, bazı özel lazer kaynak uygulamaları yine de yardımcı gaz kullanımından faydalanabilir:

1. Alüminyum gibi reaktif metallerde gaz, sıcak kaynak havuzunu havadaki oksijenden korur.

2. Yüksek güçlü lazer işlerinde, gaz, derin penetrasyon kaynakları sırasında oluşan plazma dumanını stabilize eder.

3. Gaz jetleri, kirli veya boyalı yüzeylerde daha iyi ışın iletimi için dumanı ve kalıntıları temizler.

Özetle, inert gaz, kesinlikle gerekli olmasa da, belirli zorlu lazer kaynak uygulamaları veya malzemeleri için avantajlar sağlayabilir. Ancak süreç genellikle inert gaz olmadan da iyi performans gösterebilir.

▶ Hangi Malzemeler Lazerle Kaynaklanabilir?

Hemen hemen tüm metaller lazerle kaynaklanabilir, bunlara şunlar dahildir:çelik, alüminyum, titanyum, nikel alaşımları ve daha fazlası.

Birbirine benzemeyen metal kombinasyonları bile mümkündür. Önemli olan,lazer dalga boyunu verimli bir şekilde emmesi gerekir.

▶ Ne Kadar Kalınlıkta Malzeme Kaynaklanabilir?

Şu kadar ince levhalar0,1 mm ve 25 mm kadar kalınGenellikle özel uygulamaya ve lazer gücüne bağlı olarak lazerle kaynak yapılabilir.

Daha kalın kesitler için çok pasolu kaynak veya özel optik gerekebilir.

▶ Lazer Kaynak Yüksek Hacimli Üretim İçin Uygun mudur?

Kesinlikle. Robotik lazer kaynak hücreleri, otomotiv üretimi gibi uygulamalar için yüksek hızlı, otomasyonlu üretim ortamlarında yaygın olarak kullanılır.

Dakikada birkaç metrelik verim oranlarına ulaşılabilir.

▶ Lazer Kaynak Hangi Endüstrilerde Kullanılır?

Yaygın lazer kaynak uygulamaları şu şekilde bulunabilir:otomotiv, elektronik, tıbbi cihazlar, havacılık, takım/kalıp ve küçük hassas parça imalatı.

Teknoloji şu şekildedir:sürekli olarak yeni sektörlere doğru genişliyor.

▶ Lazer kaynak sistemini nasıl seçerim?

Dikkate alınması gereken faktörler arasında iş parçası malzemeleri, boyut/kalınlık, verimlilik ihtiyaçları, bütçe ve gerekli kaynak kalitesi yer alır.

Güvenilir tedarikçiler, özel uygulamanız için doğru lazer tipini, gücünü, optiği ve otomasyonu belirlemenize yardımcı olabilir.

▶ Hangi Kaynak Çeşitleri Yapılabilir?

Tipik lazer kaynak teknikleri arasında alın, bindirme, köşe, delme ve kaplama kaynakları yer alır.

Lazer eklemeli üretim gibi bazı yenilikçi yöntemler de onarım ve prototipleme uygulamaları için ortaya çıkıyor.

▶ Lazer Kaynak Tamir İşlerinde Kullanılabilir mi?

Evet, lazer kaynak, yüksek değerli bileşenlerin hassas onarımı için oldukça uygundur.

Yoğunlaştırılmış ısı girişi, onarım sırasında taban malzemelerine gelebilecek ek hasarı en aza indirir.

Lazer Kaynak Makinesi Kullanmaya Başlamak mı İstiyorsunuz?

Bizi Neden Düşünmüyorsunuz?

Gönderim zamanı: 12 Şubat 2024