• Lazer Kaynağında Kalite Kontrolü?

Yüksek verimlilik, yüksek hassasiyet, büyük kaynak efekti, kolay otomatik entegrasyon ve diğer avantajlarla lazer kaynağı, çeşitli endüstrilerde yaygın olarak kullanılır ve metal kaynak endüstriyel üretim ve üretiminde askeri, tıbbi, havacılık, 3C de dahil olmak üzere çok önemli bir rol oynar Otomobil parçaları, mekanik sac, yeni enerji, sıhhi donanım ve diğer endüstriler.

Bununla birlikte, herhangi bir kaynak yöntemi prensibi ve teknolojisine hakim olmazsa, belirli kusurlar veya kusurlu ürünler üretecektir, lazer kaynağı bir istisna değildir.

• Bu kusurları çözmek için ne yapmalıyım?

Sadece bu kusurların iyi bir şekilde anlaşılması ve bu kusurlardan nasıl kaçınacağını öğrenmek, lazer kaynağının değerini daha iyi oynamak, güzel bir görünüm işlemek ve kaliteli ürünler.

Mühendisler, endüstri meslektaşlarının referansı için çözümün bazı yaygın kaynak kusurlarını özetlediler!

Beş yaygın kaynak kusuru nedir?

>> çatlaklar

>> Kaynaklı Gözenekler

>> sıçrama

>> alt kesim

>> erimiş havuzun çöküşü

Elde taşınır lazer kaynakçıları hakkında daha fazla bilgi edinmek isterseniz, daha fazla bilgi için sayfamıza göz atabilirsiniz.Aşağıdaki bağlantı üzerinden!

◼ Lazer kaynağında çatlaklar

Lazer sürekli kaynaklarında üretilen çatlaklar, kristalizasyon çatlakları, sıvılaştırılmış çatlaklar vb. Gibi esas olarak sıcak çatlaklardır.

Bunun ana nedeni, kaynağın tam katılaşmadan önce büyük bir büzülme kuvveti üretmesidir.

Kabloları doldurmak veya metal parçanın ön ısıtılması için tel besleyiciyi kullanmak, lazer kaynağı sırasında gösterilen çatlakları azaltabilir veya ortadan kaldırabilir.

Lazer kaynağındaki çatlaklar

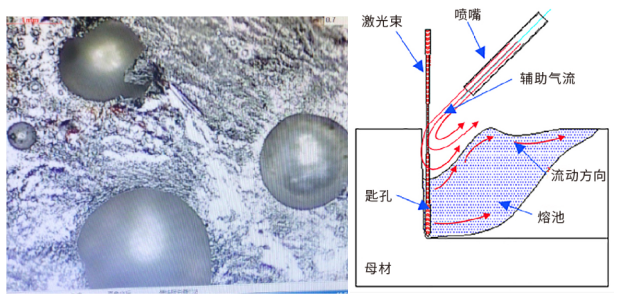

◼ Kaynaklı gözenekler

Kaynaklı Gözenekler

Genellikle, lazer kaynak havuzu derin ve dardır ve metaller normalde ısıyı çok iyi ve süper hızlı yapar. Sıvı erimiş havuzda üretilen gazın, kaynak metal soğumadan önce kaçmak için yeterli zamanı yoktur. Böyle bir vakanın gözeneklerin oluşumuna yol açması kolaydır.

Ama aynı zamanda lazer kaynak ısı alanı küçük olduğu için, metal gerçekten hızlı soğuyabilir ve lazer kaynağında gösterilen gözeneklilik genellikle geleneksel füzyon kaynağından daha küçüktür.

Kaynaktan önce iş parçası yüzeyinin temizlenmesi gözeneklerin eğilimini azaltabilir ve üfleme yönü de gözeneklerin oluşumunu etkileyecektir.

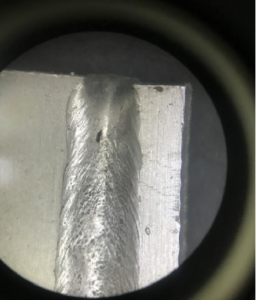

◼ sıçrama

◼ Erimiş havuzun çöküşü

Lazer kaynağı tarafından üretilen sıçrama, kaynak yüzey kalitesini ciddi şekilde etkiler ve merceği kirletebilir ve zarar verebilir.

Spatter doğrudan güç yoğunluğu ile ilişkilidir ve kaynak enerjisini düzgün bir şekilde azaltarak azaltılabilir.

Penetrasyon yetersizse, kaynak hızı azaltılabilir.

Lazer kaynağındaki sıçrama

Kaynak hızı yavaşsa, erimiş havuz büyük ve genişse, erimiş metal miktarı artar ve yüzey gerilimi ağır sıvı metali korumak zordur, kaynak merkezi batar, çökecek ve çukurlar oluşturur.

Şu anda, erimiş havuzun çökmesini önlemek için enerji yoğunluğunu uygun şekilde azaltmak gerekir.

Erimiş havuzun çöküşü

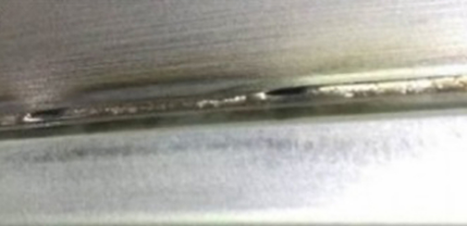

◼ Lazer kaynağında alt kesim

Metal iş parçasını çok hızlı bir şekilde kaynaklarsanız, kaynağın merkezine işaret eden deliğin arkasındaki sıvı metalin yeniden dağıtılacak zamanı yoktur.

Kaynağın her iki tarafında katılaştırma bir ısırık oluşturacaktır. İki iş parçası arasındaki boşluk çok büyük olduğunda, kalafat için yetersiz erimiş metal mevcut olacaktır, bu durumda kaynak kenarı ısırması da meydana gelir.

Lazer kaynağının bitiş aşamasında, enerji çok hızlı düşerse, deliğin çökmesi kolaydır ve benzer kaynak kusurlarına neden olur. Lazer kaynak ayarları için daha iyi denge gücü ve hareket hızı, kenar ısırma üretimini çözebilir.

Lazer Kaynağında alt kesim

Seçmeniz için el lazer kaynakları

Lazer kaynağı hakkında daha fazla bilgi edinmek ister misiniz?

Elde taşınır lazer kaynak makinesi için herhangi bir karışıklık ve soru var mı?

Gönderme Zamanı: 30 Ocak-2023