Lazer Kaynağınız İçin En İyi Gaz Karışımlarını Nasıl Seçersiniz?

Türleri, Faydaları ve Uygulamaları

Giriiş:

Dalmadan Önce Bilmeniz Gereken Temel Şeyler

Lazer kaynağı, iş parçasının malzemesini eritmek için lazer ışını kullanan ve ardından soğutulduktan sonra bir kaynak oluşturan yüksek hassasiyetli bir kaynak yöntemidir. Lazer kaynağında gaz önemli bir rol oynar.

Koruyucu gaz, kaynak dikişi oluşumunu, kaynak dikişi kalitesini, kaynak dikişi penetrasyonunu ve penetrasyon genişliğini etkilediği gibi, lazer kaynağının kalitesini ve verimliliğini de doğrudan etkiler.

Lazer kaynağı için hangi gazlara ihtiyaç vardır?Bu makale, bu konuya derinlemesine bir bakış sunacaktır.lazer kaynak gazlarının önemi, kullanılan gazlar ve bunların ne işe yaradığı.

Ayrıca şunu da tavsiye edeceğiz:en iyi lazer kaynak makinesiihtiyaçlarınız için.

Lazer Kaynakta Gaza Neden İhtiyaç Duyulur?

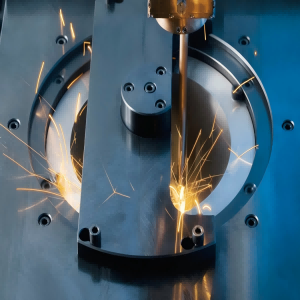

Lazer Işını Kaynağı

Lazer kaynak işlemi sırasında yüksek enerji yoğunluklu lazer ışını, iş parçasının kaynak bölgesine odaklanır.

İş parçasının yüzey malzemesinin anında erimesine neden olur.

Lazer kaynak sırasında kaynak bölgesinin korunması için gaza ihtiyaç duyulur.

Sıcaklığı kontrol edin, kaynak kalitesini artırın ve optik sistemi koruyun.

Verimli bir sistemin sağlanmasında uygun gaz tipinin ve besleme parametrelerinin seçilmesi önemli faktörlerdir.

Ve istikrarlı lazer kaynak işlemi ile yüksek kaliteli kaynak sonuçları elde edilir.

1. Kaynak Alanlarının Korunması

Lazer kaynak işlemi sırasında kaynak bölgesi dış ortama maruz kalır ve havadaki oksijen ve diğer gazlardan kolayca etkilenir.

Oksijen, kaynak kalitesinin düşmesine ve gözenek ve kalıntı oluşumuna yol açabilecek oksidasyon reaksiyonlarını tetikler. Kaynak bölgesine genellikle argon gibi inert bir gaz olan uygun bir gaz verilerek kaynak bölgesi oksijen kirliliğinden etkili bir şekilde korunabilir.

2. Isı Kontrolü

Gaz seçimi ve beslemesi, kaynak alanının sıcaklığını kontrol etmeye yardımcı olabilir. Akış hızı ve gaz türü ayarlanarak kaynak alanının soğuma hızı etkilenebilir. Bu, kaynak sırasında ısıdan etkilenen bölgeyi (HAZ) kontrol etmek ve termal bozulmayı azaltmak için önemlidir.

3. Geliştirilmiş Kaynak Kalitesi

Oksijen veya azot gibi bazı yardımcı gazlar, kaynakların kalitesini ve performansını artırabilir. Örneğin, oksijen eklemek, kaynak penetrasyonunu iyileştirebilir ve kaynak hızını artırabilirken, aynı zamanda kaynağın şeklini ve derinliğini de etkileyebilir.

4. Gaz Soğutma

Lazer kaynakta, kaynak bölgesi genellikle yüksek sıcaklıklardan etkilenir. Gaz soğutma sistemi kullanmak, kaynak bölgesinin sıcaklığını kontrol etmeye ve aşırı ısınmayı önlemeye yardımcı olabilir. Bu, kaynak bölgesindeki termal stresi azaltmak ve kaynak kalitesini artırmak için önemlidir.

Otomatik Lazer Işını Kaynağı

5. Optik Sistemlerin Gaz Koruması

Lazer ışını optik bir sistem aracılığıyla kaynak bölgesine odaklanır.

Lehimleme işlemi sırasında oluşan erimiş malzeme ve aerosoller optik komponentleri kirletebilir.

Kaynak bölgesine gaz verilerek kirlenme riski azaltılır ve optik sistemin ömrü uzatılır.

Lazer Kaynakta Hangi Gazlar Kullanılır?

Lazer kaynakta gaz, havayı kaynak plakasından izole ederek havayla reaksiyona girmesini önleyebilir. Bu sayede metal plakanın kaynak yüzeyi daha beyaz ve güzel olur. Gaz kullanımı ayrıca lensleri kaynak tozundan da korur. Genellikle aşağıdaki gazlar kullanılır:

1. Koruyucu Gaz:

Bazen "etkisiz gazlar" olarak da adlandırılan koruyucu gazlar, lazer kaynak işleminde önemli bir rol oynar. Lazer kaynak işlemlerinde kaynak havuzunu korumak için genellikle etkisiz gazlar kullanılır. Lazer kaynakta yaygın olarak kullanılan koruyucu gazlar arasında argon ve neon bulunur. Fiziksel ve kimyasal özellikleri farklı olduğundan, kaynak üzerindeki etkileri de farklıdır.

Koruyucu Gaz:Argon

Argon en yaygın kullanılan inert gazlardan biridir.

Lazer etkisi altında yüksek iyonizasyon derecesine sahip olması, plazma bulutlarının oluşumunu kontrol etmeye elverişli olmayıp, lazerlerin etkili kullanımını belirli ölçüde etkileyecektir.

Argonun inert yapısı onu lehimleme işleminin dışında tutarken, aynı zamanda ısıyı iyi dağıtarak lehimleme alanındaki sıcaklığın kontrol edilmesine yardımcı olur.

Koruyucu Gaz:Neon

Neon, argon gibi inert bir gaz olarak sıklıkla kullanılır ve esas olarak kaynak alanını dış ortamdaki oksijen ve diğer kirleticilerden korumak için kullanılır.

Neonun tüm lazer kaynak uygulamaları için uygun olmadığını belirtmek önemlidir.

Özellikle kalın malzemelerin kaynaklanması veya daha derin kaynak dikişlerinin istenmesi gibi bazı özel kaynak işlerinde kullanılır.

2. Yardımcı Gaz:

Lazer kaynak işlemi sırasında, ana koruyucu gaza ek olarak, kaynak performansını ve kalitesini artırmak için yardımcı gazlar da kullanılabilir. Lazer kaynakta kullanılan yaygın yardımcı gazlardan bazıları şunlardır.

Yardımcı Gaz:Oksijen

Oksijen genellikle yardımcı gaz olarak kullanılır ve kaynak sırasında ısıyı ve kaynak derinliğini artırmak için kullanılabilir.

Oksijen eklemek kaynak hızını ve penetrasyonu artırabilir, ancak oksidasyon sorunlarına neden olan aşırı oksijenden kaçınmak için dikkatli bir şekilde kontrol edilmesi gerekir.

Yardımcı Gaz:Hidrojen/Hidrojen Karışımı

Hidrojen kaynak kalitesini artırır ve gözenek oluşumunu azaltır.

Paslanmaz çelik kaynağı gibi bazı özel uygulamalarda argon ve hidrojen karışımları kullanılır. Karışımın hidrojen içeriği genellikle %2 ile %15 arasında değişir.

Koruyucu Gaz:Azot

Azot ayrıca lazer kaynakta yardımcı gaz olarak da sıklıkla kullanılır.

Azotun iyonlaşma enerjisi orta düzeyde olup, argondan yüksek, hidrojenden düşüktür.

İyonizasyon derecesi genellikle bir lazerin etkisi altındadır. Bu sayede plazma bulutlarının oluşumu daha iyi azaltılabilir, daha kaliteli kaynaklar ve görünüm sağlanabilir ve oksijenin kaynaklar üzerindeki etkisi azaltılabilir.

Azot ayrıca kaynak bölgesinin sıcaklığını kontrol etmek ve kabarcık ve gözenek oluşumunu azaltmak için de kullanılabilir.

Koruyucu Gaz:Helyum

Helyum, düşük ısıl iletkenliğe sahip olması ve kolay iyonlaşmaması nedeniyle genellikle yüksek güçlü lazer kaynaklarında kullanılır. Bu sayede lazerin rahatça geçmesi ve ışın enerjisinin iş parçası yüzeyine herhangi bir engele takılmadan ulaşması sağlanır.

Daha yüksek güçte kaynak yapmaya elverişlidir. Helyum ayrıca kaynak kalitesini iyileştirmek ve kaynak sıcaklıklarını kontrol etmek için de kullanılabilir. Lazer kaynağında kullanılan en etkili koruyucu gazdır, ancak nispeten pahalıdır.

3. Soğutma Gazı:

Lazer kaynak sırasında kaynak alanının sıcaklığını kontrol etmek, aşırı ısınmayı önlemek ve kaynak kalitesini korumak için genellikle soğutma gazı kullanılır. Yaygın olarak kullanılan bazı soğutma gazları şunlardır:

Soğutma Gazı/Ortamı:su

Su, lazer jeneratörlerini ve lazer kaynak optik sistemlerini soğutmak için sıklıkla kullanılan yaygın bir soğutma ortamıdır.

Su soğutma sistemleri, lazer ışınının kararlılığını ve performansını garanti altına almak için lazer jeneratörünün ve optik bileşenlerin sabit bir sıcaklıkta kalmasına yardımcı olabilir.

Soğutma Gazı/Ortamı:Atmosferik Gazlar

Bazı lazer kaynak işlemlerinde soğutma amacıyla ortamdaki atmosferik gazlar kullanılabilir.

Örneğin bir lazer jeneratörünün optik sisteminde, çevredeki atmosfer gazı soğutma etkisi sağlayabilir.

Soğutma Gazı/Ortamı:İnert Gazlar

Argon ve azot gibi inert gazlar da soğutma gazı olarak kullanılabilir.

Daha düşük ısı iletkenliğine sahip olup, kaynak bölgesinin sıcaklığını kontrol etmek ve ısıdan etkilenen bölgeyi (HAZ) azaltmak için kullanılabilirler.

Soğutma Gazı/Ortamı:Sıvı Azot

Sıvı azot, son derece yüksek güçlü lazer kaynak işlemlerinde kullanılabilen son derece düşük sıcaklıkta bir soğutma ortamıdır.

Kaynak bölgesinde çok etkili bir soğutma etkisi sağlar ve sıcaklık kontrolünü sağlar.

4. Karışık Gaz:

Gaz karışımları, kaynak hızı, penetrasyon derinliği ve ark kararlılığı gibi sürecin çeşitli yönlerini optimize etmek için kaynakta yaygın olarak kullanılır. İki ana gaz karışımı türü vardır: ikili ve üçlü karışımlar.

İkili Gaz Karışımları:Argon + Oksijen

Argona az miktarda oksijen eklenmesi ark kararlılığını artırır, kaynak havuzunu iyileştirir ve kaynak hızını artırır. Bu karışım genellikle karbon çeliği, düşük alaşımlı çelik ve paslanmaz çelik kaynaklarında kullanılır.

İkili Gaz Karışımları:Argon + Karbondioksit

Argona CO₂ eklenmesi, kaynak mukavemetini ve korozyon direncini artırırken sıçramayı azaltır. Bu karışım genellikle karbon çeliği ve paslanmaz çelik kaynaklarında kullanılır.

İkili Gaz Karışımları:Argon + Hidrojen

Hidrojen ark sıcaklığını artırır, kaynak hızını iyileştirir ve kaynak hatalarını azaltır. Özellikle nikel esaslı alaşımların ve paslanmaz çeliklerin kaynağında faydalıdır.

Üçlü Gaz Karışımları:Argon + Oksijen + Karbondioksit

Bu karışım, hem argon-oksijen hem de argon-CO₂ karışımlarının avantajlarını bir araya getirir. Sıçramayı azaltır, kaynak havuzu akışkanlığını iyileştirir ve kaynak kalitesini artırır. Çeşitli kalınlıklardaki karbon çeliği, düşük alaşımlı çelik ve paslanmaz çeliğin kaynağında yaygın olarak kullanılır.

Üçlü Gaz Karışımları:Argon + Helyum + Karbondioksit

Bu karışım, ark kararlılığını iyileştirmeye, kaynak havuzu sıcaklığını artırmaya ve kaynak hızını yükseltmeye yardımcı olur. Kısa devre ark kaynağı ve ağır kaynak uygulamalarında kullanılır ve oksidasyon üzerinde daha iyi kontrol sağlar.

Farklı Uygulamalarda Gaz Seçimi

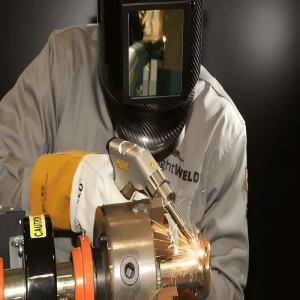

Elde Taşınabilir Lazer Kaynak

Lazer kaynağının farklı uygulamalarında, uygun gazı seçmek çok önemlidir, çünkü farklı gaz kombinasyonları farklı kaynak kalitesi, hızı ve verimliliği sağlayabilir. İşte uygulamanız için doğru gazı seçmenize yardımcı olacak bazı yönergeler:

Kaynak Malzemesinin Türü:

Paslanmaz çeliktipik olarak kullanırArgon veya Argon/Hidrojen Karışımı.

Alüminyum ve Alüminyum Alaşımlarısık sık kullanmakSaf Argon.

Titanyum Alaşımlarısık sık kullanmakAzot.

Yüksek Karbonlu Çeliklersık sık kullanmakYardımcı Gaz Olarak Oksijen.

Kaynak Hızı ve Penetrasyon:

Daha yüksek kaynak hızı veya daha derin kaynak penetrasyonu gerekiyorsa, gaz kombinasyonu ayarlanabilir. Oksijen eklemek genellikle hızı ve penetrasyonu artırır, ancak oksidasyon sorunlarını önlemek için dikkatlice kontrol edilmesi gerekir.

Isıdan Etkilenen Bölgenin (HAZ) Kontrolü:

Temizlenen malzemeye bağlı olarak, temizleme işlemi sırasında özel işlem prosedürleri gerektiren tehlikeli atıklar oluşabilir. Bu durum, lazer temizleme işleminin toplam maliyetine eklenebilir.

Kaynak Kalitesi:

Bazı gaz kombinasyonları kaynakların kalitesini ve görünümünü iyileştirebilir. Örneğin, azot daha iyi bir görünüm ve yüzey kalitesi sağlayabilir.

Gözenek ve Kabarcık Kontrolü:

Çok yüksek kaliteli kaynak gerektiren uygulamalarda, gözenek ve kabarcık oluşumuna özellikle dikkat edilmesi gerekir. Doğru gaz seçimi, bu kusurların riskini azaltabilir.

Ekipman ve Maliyet Hususları:

Gaz seçimi, ekipman türü ve maliyetinden de etkilenir. Bazı gazlar özel besleme sistemleri veya daha yüksek maliyetler gerektirebilir.

Belirli uygulamalar için profesyonel tavsiyeler almak ve kaynak sürecini optimize etmek amacıyla bir kaynak mühendisi veya profesyonel bir lazer kaynak ekipmanı üreticisi ile çalışılması önerilir.

Son gaz kombinasyonu seçilmeden önce genellikle bazı denemeler ve optimizasyonlar gerekir.

Özel uygulamaya bağlı olarak, optimum kaynak koşullarını bulmak için farklı gaz kombinasyonları ve parametreleri denenebilir.

El Tipi Lazer Kaynak Hakkında Bilmeniz Gerekenler

Önerilen Lazer Kaynak Makinesi

Metal işleme ve malzeme işleme görevlerinizi optimize etmek için doğru ekipmanı seçmek çok önemlidir. MimoWork Laser şunları önerir:El Tipi Lazer Kaynak Makinesihassas ve verimli metal birleştirme için.

Çeşitli Kaynak Uygulamaları için Yüksek Kapasite ve Watt

2000W el tipi lazer kaynak makinesi, küçük makine boyutuna rağmen mükemmel kaynak kalitesiyle öne çıkıyor.

Sabit bir fiber lazer kaynağı ve bağlı fiber kablo, güvenli ve sabit bir lazer ışını iletimi sağlar.

Yüksek gücü sayesinde lazer kaynak anahtar deliği mükemmelleştirilebilir ve kalın metallerde bile kaynak bağlantısının daha sıkı olmasını sağlar.

Kompakt ve küçük bir makine görünümüne sahip olan taşınabilir lazer kaynak makinesi, her açıda ve yüzeyde çoklu lazer kaynak uygulamaları için hafif ve kullanışlı olan taşınabilir bir el tipi lazer kaynak tabancasıyla donatılmıştır.

Opsiyonel olarak sunulan çeşitli tipteki lazer kaynak nozulları ve otomatik tel besleme sistemleri, lazer kaynak işlemini daha kolay hale getirir ve yeni başlayanlar için kolaylık sağlar.

Yüksek hızlı lazer kaynağı, mükemmel bir lazer kaynak efekti sağlamanın yanı sıra üretim verimliliğinizi ve çıktınızı da büyük ölçüde artırır.

Özetle

Kısacası, lazer kaynağında kaynak alanlarını korumak, sıcaklığı kontrol etmek, kaynak kalitesini artırmak ve optik sistemleri korumak için gaz kullanılması gerekir. Uygun gaz türlerinin ve besleme parametrelerinin seçilmesi, verimli ve istikrarlı bir lazer kaynak işleminin sağlanmasında ve yüksek kaliteli kaynak sonuçları elde edilmesinde önemli bir faktördür. Farklı malzemeler ve uygulamalar, belirli kaynak gereksinimlerini karşılamak için farklı türlerde ve karışım oranlarında gaz gerektirebilir.

Bugün bize ulaşınLazer kesicilerimiz hakkında daha fazla bilgi edinmek ve bunların kesim üretim sürecinizi nasıl optimize edebileceğini öğrenmek için.

İlgili Bağlantılar

Lazer Kaynak Makineleri Hakkında Fikriniz Var Mı?

Gönderi zamanı: 13 Ocak 2025