Що таке лазерне прибирання

Піддаючи концентровану лазерну енергію на поверхню забрудненої заготовки, лазерне очищення може миттєво видалити шар бруду, не пошкоджуючи процес підкладки. Це ідеальний вибір для нового покоління технологій промислового очищення.

Технологія лазерного очищення також стала незамінною технологією очищення в галузі, суднобудуванням, аерокосмічним та іншими виробничими полями високого класу, включаючи видалення гумової бруду на поверхні форм плівка та висока точність очищення промисловості мікроелектроніки.

Типові програми для лазерного очищення

◾ Видалення фарби

◾ Видалення масла

◾ Видалення оксиду

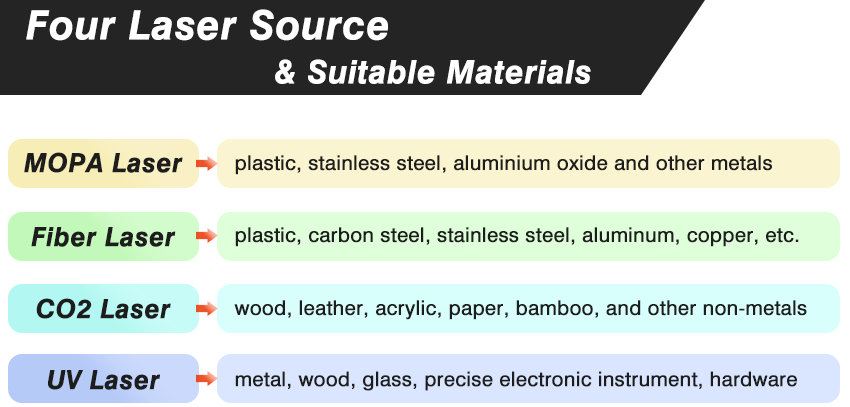

Для лазерних технологій, таких як лазерне різання, лазерне гравірування, лазерне очищення та лазерне зварювання, ви можете бути знайомі з цим, але пов'язане з цим лазерне джерело. Існує форма для вашої довідки, яка становить близько чотирьох лазерних джерел та відповідних відповідних матеріалів та застосувань.

Чотири лазерне джерело про лазерне очищення

Через відмінності у важливих параметрах, таких як довжина хвилі та потужність різного лазерного джерела, швидкість поглинання різних матеріалів та плям, тому вам потрібно вибрати правильне джерело лазера для вашої лазерної машини для очищення відповідно до конкретних вимог до видалення забруднення.

▶ МОПА ПУЛЬСЬ

(Робота над усіма видами матеріалу)

Laser Mopa - це найбільш широко використовуваний тип лазерного очищення. MO означає головного осцилятора. Оскільки лазерна система MOPA волокон може бути посилена у суворому відповідно до джерела насіннєвого сигналу, поєднаного з системою, відповідні характеристики лазера, такі як центральна довжина хвилі, форма імпульсної хвилі та ширина імпульсу, не змінюються. Тому розмір коригування параметрів вищий, а діапазон ширший. Для різних сценаріїв застосування різних матеріалів пристосованість сильніша, а інтервал технологічного вікон більший, який може відповідати очищенню поверхні різних матеріалів.

Бування композитного волоконного лазерного очищення

(Найкращий вибір для видалення фарби)

Лазерне композитне очищення використовує напівпровідниковий безперервний лазер для генерації виходу теплопровідності, так що підкладка для очищення енергії поглинає для отримання газифікації, а також хмари плазми, і утворює тепловий тиск розширення між металевим матеріалом та забрудненим шаром, зменшуючи силу міжшарового з'єднання. Коли лазерне джерело генерує високоенергетичний імпульсний лазерний промінь, вібраційна ударна хвиля відшаровує кріплення зі слабкою силою адгезії, щоб досягти швидкого очищення лазера.

Лазерне композитне очищення поєднує в собі безперервні лазерні та імпульсні лазерні функції одночасно. Висока швидкість, висока ефективність та більш рівномірна якість очищення для різних матеріалів також можуть використовувати різні довжини хвилі лазерного очищення одночасно для досягнення мети видалення плям.

Наприклад, в лазерному чистці товстого покриття матеріалів єдиний лазерний багатопульсний енергетичний вихід великий, а вартість-висока. Композитне очищення імпульсного лазерного та напівпровідникового лазера може швидко та ефективно покращити якість очищення, і не завдає пошкодження підкладки. У лазерному очищенні високо відбиваючих матеріалів, таких як алюмінієвий сплав, один лазер має деякі проблеми, такі як висока відбивна здатність. Використання композитного очищення імпульсного лазерного та напівпровідникового лазерного композитора, під час дії напівпровідникової лазерної термічної провідності, збільшуйте швидкість поглинання енергії оксидного шару на поверхні металу, щоб пульс пульс міг швидше очистити від оксидного шару, поліпшити ефективність видалення ефективності видалення ефективності видалення Більш ефективно, особливо ефективність видалення фарби збільшується більш ніж на 2 рази.

▶ Лазерне очищення CO2

(Найкращий вибір для очищення неметалевого матеріалу)

Лазер вуглекислого газу - це газовий лазер з газом CO2 як робочого матеріалу, який заповнений газом CO2 та іншими допоміжними газами (гелієм та азотом, а також невеликою кількістю водню або ксенону). Виходячи з унікальної довжини хвилі, Laser CO2 є найкращим вибором для очищення поверхні неметалічних матеріалів, таких як видалення клею, покриття та чорнила. Наприклад, використання Laser CO2 для видалення композитного шару фарби на поверхні алюмінієвого сплаву не пошкоджує поверхню плівки анодного оксиду, а також не знижує його товщину.

▶ УФ -лазерне очищення

(Найкращий вибір для складного електронного пристрою)

Ультрафіолетові лазери, що використовуються в лазерному мікромашини, в основному включають ексимерні лазери та всі твердотільні лазери. Довжина ультрафіолетової лазерної хвилі коротка, кожен окремий фотон може забезпечити високу енергію, може безпосередньо розірвати хімічні зв’язки між матеріалами. Таким чином, матеріали з покриттям позбавлені поверхні у вигляді газу або частинок, а весь процес очищення виробляє низьку теплову енергію, яка вплине лише на невелику зону на заготовці. Як результат, ультрафіолетова лазерна очищення має унікальні переваги у мікрофункціональних виробах, таких як очищення SI, GAN та інші напівпровідникові матеріали, кварц, сапфір та інші оптичні кристали та поліімід (PI), полікарбонат (ПК) та інші полімерні матеріали, можуть ефективно Поліпшити якість виробництва.

Ультрафіолетовий лазер вважається найкращою схемою лазерного очищення в галузі точної електроніки, його найхарактерніша тонка "холодна" технологія обробки не змінює фізичних властивостей об'єкта одночасно, поверхня мікро обробки та обробки, може Будьте широко застосовуються в комунікації, оптиці, військовому, кримінальному розслідуванні, медичній та інших галузях та галузях. Наприклад, ERA 5G створила ринок попиту на обробку FPC. Застосування УФ -лазерної машини дає можливість точності холодної обробки FPC та інших матеріалів.

Час посади: жовтень-10-2022