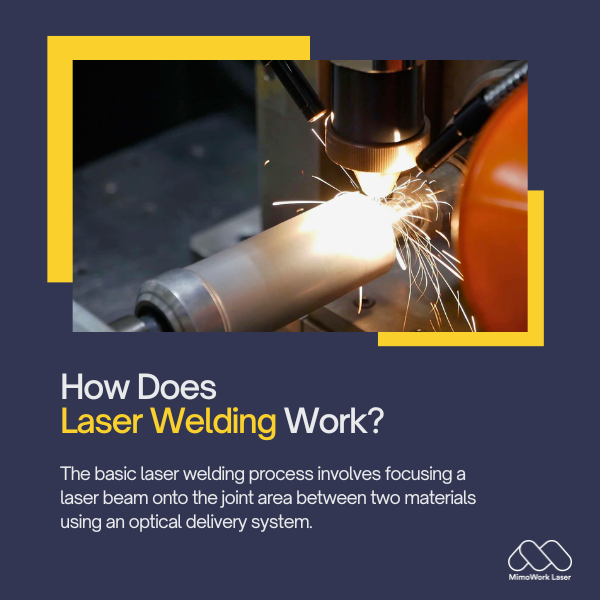

लेजर वेल्डिंग की मूल प्रक्रिया में एक ऑप्टिकल डिलीवरी सिस्टम का उपयोग करके लेजर बीम को दो सामग्रियों के बीच के जोड़ वाले क्षेत्र पर केंद्रित किया जाता है। जब बीम सामग्रियों के संपर्क में आती है, तो यह अपनी ऊर्जा स्थानांतरित करती है, जिससे एक छोटा सा क्षेत्र तेजी से गर्म होकर पिघल जाता है।

सामग्री की तालिका

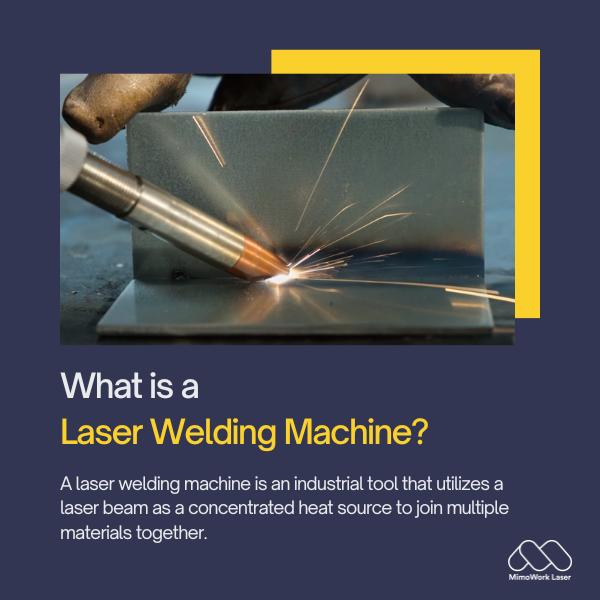

1. लेजर वेल्डिंग मशीन क्या है?

लेजर वेल्डिंग मशीन एक औद्योगिक उपकरण है जो कई सामग्रियों को आपस में जोड़ने के लिए केंद्रित ताप स्रोत के रूप में लेजर बीम का उपयोग करती है।

लेजर वेल्डिंग मशीनों की कुछ प्रमुख विशेषताएं इस प्रकार हैं:

1. लेजर स्रोत:अधिकांश आधुनिक लेजर वेल्डर सॉलिड-स्टेट लेजर डायोड का उपयोग करते हैं जो इन्फ्रारेड स्पेक्ट्रम में उच्च-शक्ति वाली लेजर किरण उत्पन्न करते हैं। सामान्य लेजर स्रोतों में CO2, फाइबर और डायोड लेजर शामिल हैं।

2. प्रकाशिकी:लेजर किरण दर्पण, लेंस और नोजल जैसे कई प्रकाशीय घटकों से होकर गुजरती है जो किरण को सटीक रूप से वेल्डिंग क्षेत्र पर केंद्रित और निर्देशित करते हैं। दूरबीननुमा भुजाएँ या गैन्ट्री किरण को सही स्थिति में रखती हैं।

3. स्वचालन:कई लेजर वेल्डर जटिल वेल्डिंग पैटर्न और प्रक्रियाओं को स्वचालित करने के लिए कंप्यूटर न्यूमेरिकल कंट्रोल (सीएनसी) और रोबोटिक्स का उपयोग करते हैं। प्रोग्रामेबल पाथ और फीडबैक सेंसर सटीकता सुनिश्चित करते हैं।

4. प्रक्रिया निगरानी:एकीकृत कैमरे, स्पेक्ट्रोमीटर और अन्य सेंसर वेल्डिंग प्रक्रिया की वास्तविक समय में निगरानी करते हैं। बीम संरेखण, प्रवेश या गुणवत्ता से संबंधित किसी भी समस्या का तुरंत पता लगाकर उसका समाधान किया जा सकता है।

5. सुरक्षा इंटरलॉक:सुरक्षात्मक आवरण, दरवाजे और ई-स्टॉप बटन ऑपरेटरों को उच्च शक्ति वाली लेजर किरण से सुरक्षित रखते हैं। सुरक्षा प्रोटोकॉल का उल्लंघन होने पर इंटरलॉक लेजर को बंद कर देते हैं।

संक्षेप में, लेजर वेल्डिंग मशीन एक कंप्यूटर-नियंत्रित, औद्योगिक परिशुद्धता उपकरण है जो स्वचालित, दोहराव योग्य वेल्डिंग अनुप्रयोगों के लिए एक केंद्रित लेजर बीम का उपयोग करता है।

2. लेजर वेल्डिंग कैसे काम करती है?

लेजर वेल्डिंग प्रक्रिया के कुछ प्रमुख चरण इस प्रकार हैं:

1. लेजर बीम उत्पादन:एक सॉलिड-स्टेट लेजर डायोड या अन्य स्रोत अवरक्त किरण उत्पन्न करता है।

2. बीम डिलीवरी: दर्पण, लेंस और नोजल की मदद से किरण को वर्कपीस पर एक छोटे से बिंदु पर सटीक रूप से केंद्रित किया जाता है।

3. सामग्री को गर्म करना:किरण ऊर्जा के कारण पदार्थ तेजी से गर्म हो जाता है, जिसका घनत्व लगभग 106 W/cm2 होता है।

4. पिघलाना और जोड़ना:जहां पदार्थ आपस में जुड़ते हैं, वहां एक छोटा पिघला हुआ कुंड बनता है। जैसे-जैसे कुंड ठोस होता जाता है, एक वेल्ड जोड़ बन जाता है।

5. शीतलन और पुनः ठोसकरण: वेल्ड क्षेत्र 104°C/सेकंड से अधिक की उच्च दर पर ठंडा होता है, जिससे एक महीन दानेदार, कठोर सूक्ष्म संरचना का निर्माण होता है।

6. प्रगति:बीम को हिलाया जाता है या पुर्जों को पुनः व्यवस्थित किया जाता है और वेल्ड सीम को पूरा करने के लिए प्रक्रिया दोहराई जाती है। अक्रिय परिरक्षण गैस का भी उपयोग किया जा सकता है।

संक्षेप में, लेजर वेल्डिंग में उच्च गुणवत्ता वाले, कम ताप-प्रभावित क्षेत्र वाले वेल्ड बनाने के लिए एक अत्यधिक केंद्रित लेजर बीम और नियंत्रित थर्मल साइक्लिंग का उपयोग किया जाता है।

हमने लेजर वेल्डिंग मशीनों के बारे में उपयोगी जानकारी प्रदान की।

साथ ही आपके व्यवसाय के लिए अनुकूलित समाधान भी।

3. क्या लेजर वेल्डिंग, एमआईजी वेल्डिंग से बेहतर है?

परंपरागत धातु अक्रिय गैस (एमआईजी) वेल्डिंग प्रक्रियाओं की तुलना में...

लेजर वेल्डिंग के कई फायदे हैं:

1. परिशुद्धता: लेजर बीम को 0.1-1 मिमी के छोटे से बिंदु पर केंद्रित किया जा सकता है, जिससे बेहद सटीक और दोहराने योग्य वेल्डिंग संभव हो पाती है। यह छोटे, उच्च-सहिष्णुता वाले पुर्जों के लिए आदर्श है।

2. गति:लेजर वेल्डिंग की गति एमआईआरजी की तुलना में कहीं अधिक होती है, खासकर पतले गेज पर। इससे उत्पादकता बढ़ती है और वेल्डिंग चक्र का समय कम हो जाता है।

3. गुणवत्ता:केंद्रित ऊष्मा स्रोत न्यूनतम विरूपण और संकीर्ण ऊष्मा-प्रभावित क्षेत्र उत्पन्न करता है। इसके परिणामस्वरूप मजबूत और उच्च गुणवत्ता वाली वेल्डिंग होती है।

4. स्वचालन:रोबोटिक्स और सीएनसी का उपयोग करके लेजर वेल्डिंग को आसानी से स्वचालित किया जा सकता है। इससे मैनुअल एमआईजी वेल्डिंग की तुलना में जटिल पैटर्न बनाना और बेहतर स्थिरता प्राप्त करना संभव हो पाता है।

5. सामग्री:लेजर कई प्रकार की सामग्रियों के संयोजन को जोड़ सकते हैं, जिनमें बहु-सामग्री और भिन्न-भिन्न धातुओं की वेल्डिंग भी शामिल है।

हालांकि, एमआईजी वेल्डिंग में कुछ कमियां भी हैं।कुछ फायदेअन्य अनुप्रयोगों में लेजर की तुलना में:

1. लागत:लेजर सिस्टम की तुलना में एमआईजी उपकरण की प्रारंभिक निवेश लागत कम होती है।

2. अधिक मोटे पदार्थ:एमआईआरजी वेल्डिंग 3 मिमी से अधिक मोटाई वाले स्टील के टुकड़ों की वेल्डिंग के लिए बेहतर उपयुक्त है, जहां लेजर अवशोषण समस्याग्रस्त हो सकता है।

3. परिरक्षण गैस:एमआईआरजी वेल्डिंग क्षेत्र की सुरक्षा के लिए एक अक्रिय गैस शील्ड का उपयोग करता है, जबकि लेजर अक्सर एक सीलबंद बीम पथ का उपयोग करता है।

संक्षेप में कहें तो, लेजर वेल्डिंग को आमतौर पर प्राथमिकता दी जाती है।परिशुद्धता, स्वचालन और वेल्डिंग की गुणवत्ता.

लेकिन एमआईजी उत्पादन के लिए प्रतिस्पर्धी बनी हुई है।कम बजट में मोटे गेज वाले पेपर.

सही प्रक्रिया विशिष्ट वेल्डिंग अनुप्रयोग और पुर्जे की आवश्यकताओं पर निर्भर करती है।

4. क्या लेजर वेल्डिंग, टीआईजी वेल्डिंग से बेहतर है?

टंगस्टन इनर्ट गैस (टीआईजी) वेल्डिंग एक मैनुअल, कलात्मक रूप से कुशल प्रक्रिया है जो पतली सामग्रियों पर उत्कृष्ट परिणाम दे सकती है।

हालांकि, लेजर वेल्डिंग के टीआईजी वेल्डिंग की तुलना में कुछ फायदे हैं:

1. गति:उत्पादन अनुप्रयोगों के लिए लेजर वेल्डिंग, टीआईजी वेल्डिंग की तुलना में काफी तेज होती है क्योंकि इसमें स्वचालित सटीकता होती है। इससे उत्पादन क्षमता में सुधार होता है।

2. परिशुद्धता:केंद्रित लेजर किरण मिलीमीटर के सौवें हिस्से तक सटीक स्थिति निर्धारण की अनुमति देती है। टीआईजी तकनीक से मानव हाथ द्वारा यह सटीकता प्राप्त करना असंभव है।

3. नियंत्रण:लेजर की मदद से ऊष्मा इनपुट और वेल्ड ज्यामिति जैसे प्रक्रिया चर को बारीकी से नियंत्रित किया जाता है, जिससे प्रत्येक बैच में एकसमान परिणाम सुनिश्चित होते हैं।

4. सामग्री:टीआईजी वेल्डिंग पतली, सुचालक सामग्रियों के लिए सबसे उपयुक्त है, जबकि लेजर वेल्डिंग विभिन्न प्रकार की बहु-सामग्री संयोजनों के लिए एक व्यापक विकल्प प्रदान करती है।

5. स्वचालन: रोबोटिक लेजर सिस्टम थकान रहित पूरी तरह से स्वचालित वेल्डिंग को सक्षम बनाते हैं, जबकि टीआईजी वेल्डिंग में आमतौर पर ऑपरेटर के पूर्ण ध्यान और विशेषज्ञता की आवश्यकता होती है।

हालांकि, टीआईजी वेल्डिंग का एक फायदा अभी भी बरकरार है।पतली मोटाई वाली सटीक वेल्डिंग या मिश्र धातु वेल्डिंगजहां ऊष्मा के प्रवाह को सावधानीपूर्वक नियंत्रित करना आवश्यक होता है। ऐसे अनुप्रयोगों के लिए एक कुशल तकनीशियन का मार्गदर्शन अत्यंत महत्वपूर्ण है।

5. लेजर वेल्डिंग का नुकसान क्या है?

किसी भी औद्योगिक प्रक्रिया की तरह, लेजर वेल्डिंग के भी कुछ संभावित नुकसान हैं जिन पर विचार करना आवश्यक है:

1. लागत: उच्च-शक्ति वाले लेजर सिस्टम अधिक किफायती होते जा रहे हैं, लेकिन अन्य वेल्डिंग विधियों की तुलना में इनमें काफी पूंजी निवेश की आवश्यकता होती है।

2. उपभोग्य वस्तुएँ:समय के साथ गैस नोजल और ऑप्टिक्स खराब हो जाते हैं और उन्हें बदलना पड़ता है, जिससे स्वामित्व की लागत बढ़ जाती है।

3. सुरक्षा:उच्च तीव्रता वाली लेजर किरण के संपर्क से बचने के लिए सख्त प्रोटोकॉल और बंद सुरक्षा आवरण आवश्यक हैं।

4. प्रशिक्षण:लेजर वेल्डिंग उपकरणों को सुरक्षित रूप से चलाने और उनका उचित रखरखाव करने के लिए ऑपरेटरों को प्रशिक्षण की आवश्यकता होती है।

5. दृष्टि रेखा:लेजर किरण सीधी रेखाओं में यात्रा करती है, इसलिए जटिल ज्यामितियों के लिए कई किरणों या वर्कपीस को पुनः स्थापित करने की आवश्यकता हो सकती है।

6. अवशोषकता:कुछ सामग्रियों, जैसे कि मोटी स्टील या एल्यूमीनियम, को वेल्ड करना मुश्किल हो सकता है यदि वे लेजर की विशिष्ट तरंगदैर्ध्य को कुशलतापूर्वक अवशोषित नहीं करते हैं।

हालांकि, उचित सावधानियों, प्रशिक्षण और प्रक्रिया अनुकूलन के साथ, लेजर वेल्डिंग कई औद्योगिक अनुप्रयोगों के लिए उत्पादकता, सटीकता और गुणवत्ता के लाभ प्रदान करती है।

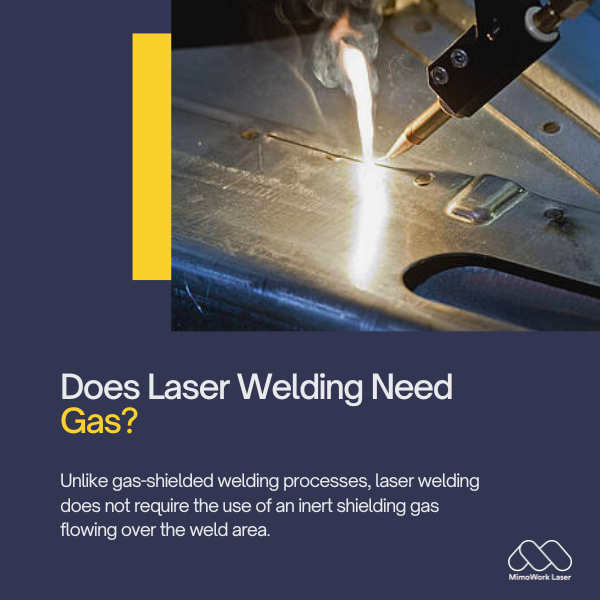

6. क्या लेजर वेल्डिंग के लिए गैस की आवश्यकता होती है?

गैस-शील्डेड वेल्डिंग प्रक्रियाओं के विपरीत, लेजर वेल्डिंग में वेल्ड क्षेत्र पर प्रवाहित होने वाली निष्क्रिय शील्डिंग गैस की आवश्यकता नहीं होती है। इसका कारण यह है:

1. केंद्रित लेजर किरण हवा में यात्रा करती है और एक छोटा, उच्च-ऊर्जा वाला वेल्ड पूल बनाती है जो सामग्रियों को पिघलाकर जोड़ता है।

2. आसपास की हवा गैस प्लाज्मा आर्क की तरह आयनित नहीं होती है और बीम या वेल्ड निर्माण में बाधा नहीं डालती है।

3. वेल्ड में उत्पन्न होने वाली तीव्र ऊष्मा के कारण वह इतनी तेजी से जम जाता है कि सतह पर ऑक्साइड बनने से पहले ही वह जम जाता है।

हालांकि, कुछ विशिष्ट लेजर वेल्डिंग अनुप्रयोगों में सहायक गैस का उपयोग करना अभी भी फायदेमंद हो सकता है:

1. एल्युमीनियम जैसी प्रतिक्रियाशील धातुओं के लिए, गैस गर्म वेल्ड पूल को हवा में मौजूद ऑक्सीजन से बचाती है।

2. उच्च शक्ति वाले लेजर कार्यों में, गैस गहरे प्रवेश वाले वेल्ड के दौरान बनने वाले प्लाज्मा प्लूम को स्थिर करती है।

3. गैस जेट गंदी या रंगी हुई सतहों पर बेहतर बीम संचरण के लिए धुएं और मलबे को साफ करते हैं।

संक्षेप में कहें तो, यद्यपि अक्रिय गैस अनिवार्य नहीं है, फिर भी कुछ विशिष्ट चुनौतीपूर्ण लेजर वेल्डिंग अनुप्रयोगों या सामग्रियों के लिए यह फायदेमंद हो सकती है। लेकिन इसके बिना भी प्रक्रिया अक्सर बेहतर ढंग से काम करती है।

लगभग सभी धातुओं को लेजर वेल्डिंग द्वारा जोड़ा जा सकता है, जिनमें शामिल हैं:स्टील, एल्युमीनियम, टाइटेनियम, निकेल मिश्र धातुएँ, और भी बहुत कुछ।

यहां तक कि भिन्न-भिन्न धातुओं के संयोजन भी संभव हैं। मुख्य बात यह है कि वेलेजर तरंगदैर्ध्य को कुशलतापूर्वक अवशोषित करना चाहिए.

चादरें इतनी पतली0.1 मिमी से लेकर 25 मिमी तक की मोटाई तकविशिष्ट अनुप्रयोग और लेजर शक्ति के आधार पर, आमतौर पर लेजर वेल्डिंग की जा सकती है।

अधिक मोटे हिस्सों के लिए मल्टी-पास वेल्डिंग या विशेष ऑप्टिक्स की आवश्यकता हो सकती है।

बिल्कुल। रोबोटिक लेजर वेल्डिंग सेल आमतौर पर ऑटोमोटिव निर्माण जैसे अनुप्रयोगों के लिए उच्च गति, स्वचालित उत्पादन वातावरण में उपयोग किए जाते हैं।

प्रति मिनट कई मीटर की प्रवाह दर प्राप्त की जा सकती है।

लेजर वेल्डिंग के सामान्य अनुप्रयोग निम्नलिखित में पाए जा सकते हैं:ऑटोमोटिव, इलेक्ट्रॉनिक्स, चिकित्सा उपकरण, एयरोस्पेस, टूल/डाई और छोटे सटीक पुर्जों का निर्माण.

यह तकनीक हैनए क्षेत्रों में निरंतर विस्तार.

विचारणीय कारकों में वर्कपीस की सामग्री, आकार/मोटाई, उत्पादन क्षमता की आवश्यकताएं, बजट और आवश्यक वेल्ड गुणवत्ता शामिल हैं।

विश्वसनीय आपूर्तिकर्ता आपके विशिष्ट अनुप्रयोग के लिए सही लेजर प्रकार, शक्ति, प्रकाशिकी और स्वचालन निर्दिष्ट करने में मदद कर सकते हैं।

लेजर वेल्डिंग की सामान्य तकनीकों में बट, लैप, फिललेट, पियर्सिंग और क्लैडिंग वेल्ड शामिल हैं।

मरम्मत और प्रोटोटाइपिंग अनुप्रयोगों के लिए लेजर एडिटिव मैन्युफैक्चरिंग जैसी कुछ नवीन विधियां भी उभर रही हैं।

जी हां, लेजर वेल्डिंग उच्च मूल्य वाले घटकों की सटीक मरम्मत के लिए उपयुक्त है।

केंद्रित ऊष्मा का उपयोग मरम्मत के दौरान आधार सामग्री को होने वाले अतिरिक्त नुकसान को कम करता है।

क्या आप लेजर वेल्डर मशीन से शुरुआत करना चाहते हैं?

आप हमारे बारे में क्यों नहीं सोचते?

पोस्ट करने का समय: 12 फरवरी 2024