लेसर वेल्डिंग म्हणजे काय?

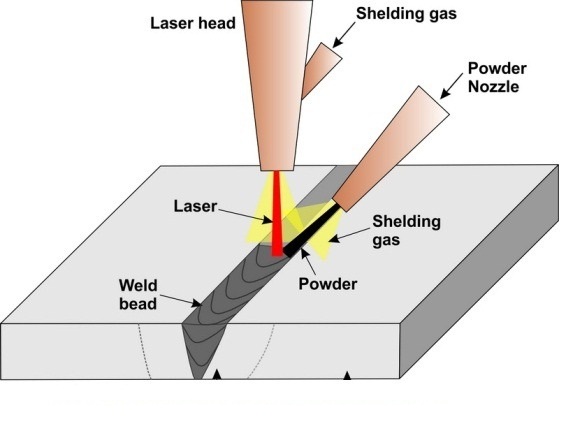

लेसर वेल्डिंग मशीन वेल्डिंग मेटल वर्कपीसचा वापर, वर्कपीस वितळल्यानंतर आणि गॅसिफिकेशननंतर लेसरला लवकर शोषून घेते, वाफेच्या दाबाच्या क्रियेखाली वितळलेला धातू एक लहान छिद्र तयार करतो जेणेकरून लेसर बीम थेट छिद्राच्या तळाशी उघड होऊ शकेल जेणेकरून छिद्रातील वाफेचा दाब आणि द्रव धातूच्या पृष्ठभागावरील ताण आणि गुरुत्वाकर्षण संतुलन गाठेपर्यंत छिद्र वाढत राहते.

या वेल्डिंग मोडमध्ये मोठ्या प्रमाणात पेनिट्रेशन डेप्थ आणि मोठ्या प्रमाणात डेप्थ-रुंदीचे गुणोत्तर असते. जेव्हा छिद्र वेल्डिंगच्या दिशेने लेसर बीमचे अनुसरण करते, तेव्हा लेसर वेल्डिंग मशीनच्या समोरील वितळलेला धातू छिद्राला बायपास करून मागील बाजूस वाहतो आणि घनीकरणानंतर वेल्ड तयार होते.

लेसर वेल्डिंग बद्दल ऑपरेशन मार्गदर्शक

▶ लेसर वेल्डर सुरू करण्यापूर्वी तयारी

१. लेसर वेल्डिंग मशीनचा लेसर पॉवर सप्लाय आणि इलेक्ट्रिकल सोर्स तपासा.

२. औद्योगिक वॉटर चिलर सामान्यपणे काम करत आहे का ते तपासा.

३. वेल्डिंग मशीनमधील सहाय्यक गॅस ट्यूब सामान्य आहे का ते तपासा.

४. यंत्राच्या पृष्ठभागावर धूळ, ठिपके, तेल इत्यादी नसलेली तपासणी करा.

▶ लेसर वेल्डर मशीन सुरू करणे

१. वीजपुरवठा चालू करा आणि मुख्य पॉवर स्विच चालू करा.

२. सतत औद्योगिक वॉटर कूलर आणि फायबर लेसर जनरेटर चालू करा.

३. आर्गॉन व्हॉल्व्ह उघडा आणि वायूचा प्रवाह योग्य प्रवाह पातळीपर्यंत समायोजित करा.

४. ऑपरेटिंग सिस्टममध्ये सेव्ह केलेले पॅरामीटर्स निवडा.

५. लेसर वेल्डिंग करा

▶ लेसर वेल्डर मशीन बंद करणे

१. ऑपरेशन प्रोग्राममधून बाहेर पडा आणि लेसर जनरेटर बंद करा.

२. वॉटर चिलर, फ्यूम एक्स्ट्रॅक्टर आणि इतर सहाय्यक उपकरणे क्रमाने बंद करा.

३. आर्गॉन सिलेंडरचा व्हॉल्व्ह दरवाजा बंद करा

४. मुख्य पॉवर स्विच बंद करा

लेसर वेल्डरसाठी लक्ष देणे

हाताने वापरता येणारे लेसर वेल्डिंग ऑपरेशन

१. लेसर वेल्डिंग मशीन चालवताना, जसे की आपत्कालीन परिस्थिती (पाणी गळती, असामान्य आवाज इ.) उद्भवल्यास, ताबडतोब आपत्कालीन स्टॉप दाबा आणि वीजपुरवठा त्वरित खंडित करा.

२. लेसर वेल्डिंगचा बाह्य फिरणारा पाण्याचा स्विच ऑपरेशनपूर्वी उघडणे आवश्यक आहे.

३. लेसर सिस्टीम वॉटर-कूल्ड असल्याने आणि कूलिंग सिस्टीम बिघाड झाल्यास लेसर पॉवर सप्लाय एअर-कूल्ड असल्याने, काम सुरू करण्यास सक्त मनाई आहे.

४. डोळ्यांना इजा होऊ नये म्हणून मशीनमधील कोणतेही भाग वेगळे करू नका, मशीन सुरक्षा दरवाजा उघडल्यावर वेल्डिंग करू नका आणि लेसर काम करत असताना लेसरकडे थेट पाहू नका किंवा लेसर परावर्तित करू नका.

५. आग आणि स्फोट होऊ नये म्हणून लेसर मार्गावर किंवा लेसर बीम प्रकाशित करता येईल अशा ठिकाणी ज्वलनशील आणि स्फोटक पदार्थ ठेवू नयेत.

६. ऑपरेशन दरम्यान, सर्किट उच्च व्होल्टेज आणि तीव्र प्रवाहाच्या स्थितीत असते. काम करताना मशीनमधील सर्किट घटकांना स्पर्श करण्यास मनाई आहे.

वारंवार विचारले जाणारे प्रश्न

योग्य तयारी सुरक्षित, गुळगुळीत लेसर वेल्डिंग सुनिश्चित करते. येथे काय तपासायचे ते आहे:

पॉवर आणि कूलिंग:लेसर पॉवर सप्लाय, इलेक्ट्रिकल कनेक्शन आणि वॉटर चिलर (शीतलक प्रवाहित झाला पाहिजे) तपासा.

वायू आणि वायुप्रवाह:अडथळ्यांसाठी आर्गन गॅस ट्यूबची तपासणी करा; शिफारस केलेल्या पातळीपर्यंत प्रवाह सेट करा.

मशीन स्वच्छता:मशीनमधील धूळ/तेल पुसून टाका - कचऱ्यामुळे दोष किंवा जास्त गरम होण्याचा धोका असतो.

लेसर वेल्डरच्या सुरक्षिततेसाठी आणि कामगिरीसाठी नाही—कूलिंग सिस्टम महत्त्वपूर्ण आहेत.

जास्त गरम होण्याचा धोका:लेसर अति उष्णता निर्माण करतात; शीतकरण प्रणाली (पाणी/वायू) बर्नआउट टाळतात.

सिस्टम अवलंबित्वे:लेसर पॉवर सप्लाय कूलिंगवर अवलंबून असतात - बिघाडांमुळे शटडाउन किंवा नुकसान होते.

सुरक्षितता प्रथम:"जलद वेल्ड्स"नाही थंड होण्याची आवश्यकता असते - त्याकडे दुर्लक्ष केल्याने वॉरंटी रद्द होते आणि अपघातांचा धोका असतो.

आर्गन गॅस वेल्ड्सना दूषित होण्यापासून वाचवतो, ज्यामुळे गुणवत्ता सुनिश्चित होते.

संरक्षण प्रभाव:आर्गॉन ऑक्सिजन विस्थापित करतो, वेल्ड्सना गंजण्यापासून किंवा सच्छिद्र कडा विकसित होण्यापासून थांबवतो.

चाप स्थिरता:वायूचा प्रवाह लेसर बीम स्थिर करतो, ज्यामुळे स्पॅटर आणि असमान वितळणे कमी होते.

साहित्य सुसंगतता:ऑक्सिडेशन होण्याची शक्यता असलेल्या धातूंसाठी (उदा. स्टेनलेस स्टील, अॅल्युमिनियम) आवश्यक.

हँडहेल्ड लेसर वेल्डरची रचना आणि तत्त्व याबद्दल अधिक जाणून घ्या

पोस्ट वेळ: ऑगस्ट-११-२०२२