レーザー溶接とは?レーザー溶接の解説!レーザー溶接の主要原理や主要なプロセスパラメータなど、知っておくべきことすべてをご紹介します。

多くのお客様は、レーザー溶接機の基本的な動作原理を理解しておらず、適切なレーザー溶接機の選択など到底できません。しかし、Mimowork Laser は、お客様が適切な決定を下せるようお手伝いし、レーザー溶接の理解に役立つ追加サポートを提供します。

レーザー溶接とは何ですか?

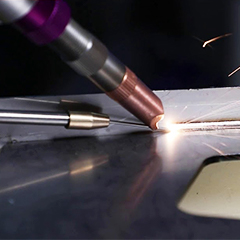

レーザー溶接は溶融溶接の一種で、レーザービームを溶接熱源として使用します。溶接の原理は、特定の方法で活性媒体を刺激し、共振空洞振動を形成し、次に刺激放射ビームに変換します。ビームとワークピースが接触すると、エネルギーがワークピースに吸収され、温度が材料の融点に達すると溶接できます。

溶接プールの原理に基づき、レーザー溶接には熱伝導溶接と深溶け込み(キーホール)溶接という2つの基本的な溶接メカニズムがあります。熱伝導溶接では発生した熱が熱伝達によってワークピースに拡散するため、溶接面が溶融し、蒸発は発生しません。そのため、低速で薄肉部品の溶接によく用いられます。一方、深溶け込み溶接では、材料が蒸発し、大量のプラズマが発生します。高温のため、溶融池の前面に穴が開きます。深溶け込み溶接は、最も広く使用されているレーザー溶接モードで、ワークピースを徹底的に溶接することができ、入力エネルギーが大きいため、溶接速度が速くなります。

レーザー溶接におけるプロセスパラメータ

レーザー溶接の品質に影響を与えるプロセスパラメータは、電力密度、レーザーパルス波形、焦点ずれ、溶接速度、補助シールドガスの選択など、多数あります。

レーザー出力密度

パワー密度はレーザー加工において最も重要なパラメータの一つです。パワー密度が高いほど、表面層は1マイクロ秒以内に沸点まで加熱され、大量の蒸発を引き起こします。そのため、高パワー密度は、穴あけ、切断、彫刻などの材料除去加工に有利です。パワー密度が低い場合、表面温度が沸点に達するまでに数ミリ秒かかり、表面が蒸発する前に底面が融点に達するため、良好な溶融溶接部を形成しやすくなります。したがって、熱伝導レーザー溶接の場合、パワー密度の範囲は104~106W/cm2となります。

レーザーパルス波形

レーザーパルス波形は、材料の除去と溶融を区別する重要なパラメータであるだけでなく、加工設備の規模とコストを決定する重要なパラメータでもあります。高強度レーザービームが材料の表面に照射されると、材料表面でレーザーエネルギーの60~90%が反射され、損失とみなされます。特に金、銀、銅、アルミニウム、チタンなどの反射が強く、熱伝達が速い材料では顕著です。金属の反射率は、レーザーパルス照射中に時間とともに変化します。材料の表面温度が融点まで上昇すると、反射率は急激に低下し、表面が溶融状態になると、反射率は一定の値で安定します。

レーザーパルス幅

パルス幅はパルスレーザー溶接の重要なパラメータです。パルス幅は、溶込み深さと熱影響部によって決定されます。パルス幅が長いほど熱影響部は大きくなり、溶込み深さはパルス幅の1/2乗に比例して増加します。しかし、パルス幅の増加はピーク電力を低下させるため、熱伝導溶接では一般的にパルス幅の増加が用いられ、その結果、溶接サイズは広く浅くなります。特に薄板と厚板の重ね溶接に適しています。しかし、ピーク電力が低いと入熱量が過剰になるため、材料ごとに溶込み深さを最大化する最適なパルス幅があります。

焦点ぼけ量

レーザー溶接では通常、ある程度の焦点ずれが必要です。これは、レーザー焦点におけるスポット中心のパワー密度が高くなりすぎるため、溶接材料が蒸発して穴に入り込みやすくなるためです。レーザー焦点から離れた各平面におけるパワー密度の分布は、比較的均一です。

2 つの焦点外しモードがあります。

正のデフォーカスと負のデフォーカス。焦点面がワークピースの上方に位置する場合、正のデフォーカスとなり、そうでない場合は負のデフォーカスとなります。幾何光学理論によれば、正のデフォーカス面と負のデフォーカス面と溶接面との距離が等しい場合、対応する面におけるパワー密度はほぼ同じになりますが、実際には得られる溶融池の形状は異なります。負のデフォーカスの場合、より大きな溶け込みが得られ、これは溶融池の形成プロセスに関連しています。

溶接速度

溶接速度は、溶接面の品質、溶け込み深さ、熱影響部などを決定します。溶接速度は単位時間あたりの入熱量に影響を与えます。溶接速度が遅すぎると入熱量が大きくなりすぎて、ワークピースが焼け落ちてしまいます。一方、溶接速度が速すぎると入熱量が小さくなりすぎて、ワークピースが部分的にしか溶接されず、未完成の状態になります。溶け込みを改善するには、通常、溶接速度を下げることが用いられます。

補助打撃保護ガス

補助的な保護ガスの吹き付けは、高出力レーザー溶接において不可欠なプロセスです。金属材料のスパッタリングによる集光鏡の汚染を防ぐだけでなく、溶接中に発生するプラズマが過度に集光し、レーザーが材料表面に到達するのを防ぐ役割も担います。レーザー溶接のプロセスでは、溶融池を保護するためにヘリウム、アルゴン、窒素などのガスがよく使用され、溶接工程におけるワークピースの酸化を防止します。保護ガスの種類、気流の大きさ、吹き付け角度などの要因は溶接結果に大きな影響を与え、吹き付け方法の違いも溶接品質に一定の影響を与えます。

弊社の推奨ハンドヘルドレーザー溶接機:

レーザー溶接機 - 作業環境

◾作業環境温度範囲:15〜35℃

◾作業環境の湿度範囲:< 70%結露なし

◾ 冷却: 水チラーは、レーザーの熱放散部品の熱を除去し、レーザー溶接機が正常に動作することを保証する機能があるため必要です。

(ウォーターチラーの詳細な使用方法とガイドについては、以下を参照してください。CO2レーザーシステムの凍結防止対策)

レーザー溶接機についてもっと知りたいですか?

投稿日時: 2022年12月22日