レーザー溶接は、主に薄肉材料や精密部品の溶接効率と品質の向上を目的としています。本日は、レーザー溶接の利点ではなく、レーザー溶接におけるシールドガスの適切な使用方法に焦点を当てます。

レーザー溶接にシールドガスを使用するのはなぜですか?

レーザー溶接において、シールドガスは溶接部の形状、品質、溶接深さ、溶接幅に影響を与えます。多くの場合、アシストガスを吹き付けると溶接にプラスの効果をもたらしますが、マイナスの効果をもたらす場合もあります。

シールドガスを正しく吹き付けると、次のような効果が得られます。

✦溶接プールを効果的に保護し、酸化を低減または回避します

✦溶接工程で発生する飛沫を効果的に低減

✦溶接気孔を効果的に低減

✦凝固時に溶接プールが均等に広がるのを助け、溶接シームがきれいで滑らかなエッジになります。

✦金属蒸気プルームまたはプラズマ雲によるレーザーの遮蔽効果が効果的に低減され、レーザーの有効利用率が向上します。

限り、シールドガスの種類、ガス流量、吹き出しモードの選択適切なシールドガスの使用を行えば、理想的な溶接効果が得られます。しかし、保護ガスの不適切な使用も溶接に悪影響を与える可能性があります。不適切なシールドガスを使用すると、溶接部にきしみ音が発生したり、溶接部の機械的特性が低下したりする可能性があります。ガス流量が高すぎたり低すぎたりすると、溶接部の酸化が深刻化し、溶融池内の金属材料に深刻な外部干渉が生じ、溶接部の崩壊や成形ムラが生じる可能性があります。

シールドガスの種類

レーザー溶接で一般的に使用される保護ガスは、主にN2、Ar、Heです。これらのガスは物理的・化学的性質が異なるため、溶接への影響も異なります。

窒素(N2)

N₂のイオン化エネルギーは中程度で、Arよりも高く、Heよりも低い。レーザー照射下では、N₂のイオン化度は一定に保たれ、プラズマ雲の形成をより効果的に抑制し、レーザーの有効利用率を高めることができる。窒素は、ある温度においてアルミニウム合金や炭素鋼と反応して窒化物を生成する可能性があり、これは溶接部の脆性を高め、靭性を低下させ、溶接継手の機械的特性に大きな悪影響を及ぼす。したがって、アルミニウム合金と炭素鋼の溶接には窒素の使用は推奨されない。

しかし、窒素とステンレス鋼間の化学反応により窒素が生成され、溶接継手の強度が向上し、溶接部の機械的特性の向上に効果があるため、ステンレス鋼の溶接では窒素をシールドガスとして使用することができます。

アルゴン(Ar)

アルゴンのイオン化エネルギーは比較的低く、レーザーの作用下ではイオン化度が高くなります。そのため、シールドガスとしてのアルゴンはプラズマ雲の形成を効果的に制御できず、レーザー溶接の有効利用率が低下します。では、アルゴンはシールドガスとして溶接に使用するには適さないのでしょうか?答えは「いいえ」です。アルゴンは不活性ガスであるため、ほとんどの金属と反応しにくく、また、アルゴンは安価です。さらに、アルゴンは密度が高いため、溶接溶融池の表面に沈み込みやすく、溶接プールをよりよく保護できるため、従来の保護ガスとして使用することができます。

ヘリウム(He)

アルゴンとは異なり、ヘリウムは比較的高いイオン化エネルギーを持ち、プラズマ雲の形成を容易に制御できます。同時に、ヘリウムはいかなる金属とも反応しません。レーザー溶接にはまさに最適な選択肢です。唯一の問題は、ヘリウムが比較的高価であることです。金属製品を大量生産するメーカーにとって、ヘリウムは生産コストを大幅に押し上げます。そのため、ヘリウムは一般的に科学研究や付加価値の高い製品に使用されます。

シールドガスを吹き付けるにはどうすればいいですか?

まず、溶接部のいわゆる「酸化」は単なる通称であり、理論的には溶接部と空気中の有害成分との化学反応を指し、溶接部の劣化につながります。一般的に、溶接金属は一定の温度下で空気中の酸素、窒素、水素と反応します。

溶接部の「酸化」を防ぐには、高温下での溶接金属とそのような有害成分との接触を減らすか回避する必要があります。高温とは、溶融金属内だけでなく、溶接金属が溶けてから溶融金属が固化して一定の温度まで冷却されるまでの全期間にわたります。

シールドガスを吹き出す主な2つの方法

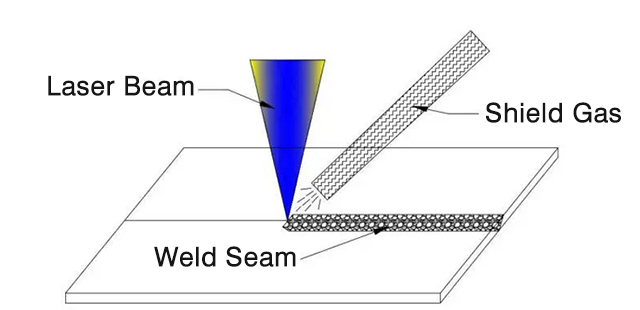

▶1つは、図1に示すように、側軸にシールドガスを吹き付ける方法です。

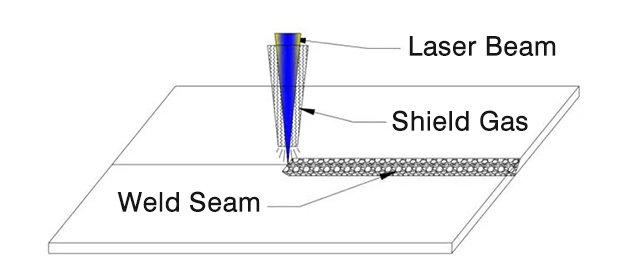

▶もう 1 つは、図 2 に示す同軸吹き付け方式です。

図1.

図2.

2つの吹き付け方法の具体的な選択は、多くの側面を総合的に考慮する必要があります。一般的には、側面吹き付け保護ガス方式を採用することをお勧めします。

レーザー溶接の例

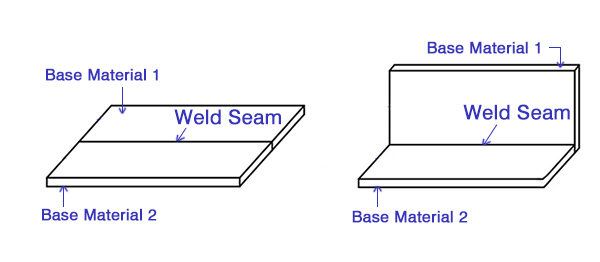

1. 直線ビード/ライン溶接

図3に示すように、製品の溶接形状は直線状であり、接合形態は突合せ継手、重ね継手、負角継手、重ね溶接継手などがあり、このような製品には、図1に示すように側軸吹き保護ガスを採用することが望ましい。

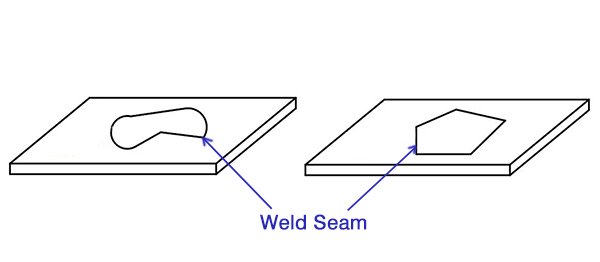

2. 近接図形または面溶接

図4に示すように、製品の溶接形状は平面円周、平面多辺形状、平面多セグメント線状などの閉じたパターンであり、接合形態は突合せ接合、重ね接合、重ね溶接などとすることができる。このタイプの製品には、図2に示すように同軸保護ガス方式を採用することが好ましい。

保護ガスの選択は溶接品質、効率、生産コストに直接影響しますが、溶接材料の多様性により、実際の溶接工程では溶接ガスの選択はより複雑になり、溶接材料、溶接方法、溶接姿勢、そして溶接効果の要件を総合的に考慮する必要があります。溶接テストを通じて、より適切な溶接ガスを選択し、より良い結果を得ることができます。

投稿日時: 2022年10月10日