천용 레이저 커터

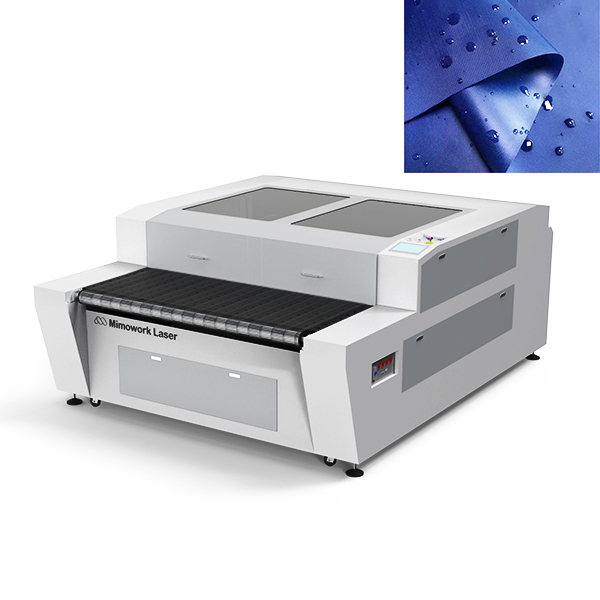

▶ 자동 레이저 원단 절단기

기술 데이터

| 작업 영역(W * L) | 1600mm * 1000mm (62.9인치 * 39.3인치) |

| 수집 영역(W * L) | 1600mm * 500mm (62.9인치 * 19.7인치) |

| 소프트웨어 | 오프라인 소프트웨어 |

| 레이저 파워 | 100W / 150W / 300W |

| 레이저 소스 | CO2 유리 레이저 튜브 또는 CO2 RF 금속 레이저 튜브 |

| 기계 제어 시스템 | 벨트 구동 및 스텝 모터 드라이브 / 서보 모터 드라이브 |

| 작업대 | 컨베이어 작업대 |

| 최대 속도 | 1~400mm/초 |

| 가속 속도 | 1000~4000mm/s2 |

* 다중 레이저 헤드 옵션 사용 가능

기계 구조

안전하고 안정적인 구조

- 안전 회로

안전 회로는 기계 환경에서 사람의 안전을 보장합니다. 전자 안전 회로는 인터록 안전 시스템을 구현합니다. 전자 회로는 기계식 솔루션보다 가드 배치와 안전 절차의 복잡성 측면에서 훨씬 더 큰 유연성을 제공합니다.

- 확장 테이블

확장형 테이블은 재단된 원단, 특히 봉제인형과 같은 작은 원단을 모으는 데 편리합니다. 재단 후 원단을 수거 구역으로 옮길 수 있어 수동으로 수거할 필요가 없습니다.

- 신호등

신호등은 레이저 커터가 사용 중인지 여부를 기계 사용자에게 알리기 위해 설계되었습니다. 신호등이 녹색으로 켜지면 레이저 커터가 켜져 있고 모든 절단 작업이 완료되었으며, 기계를 사용할 준비가 되었음을 알려줍니다. 신호등이 빨간색이면 모든 사람이 작업을 중단하고 레이저 커터를 켜지 않아야 함을 의미합니다.

- 비상 버튼

An비상 정지, 또한 ~로 알려짐킬 스위치(비상 정지)는 일반적인 방식으로 기계를 정지시킬 수 없을 때 비상시에 기계를 정지시키는 데 사용되는 안전 장치입니다. 비상 정지는 생산 공정 중 작업자의 안전을 보장합니다.

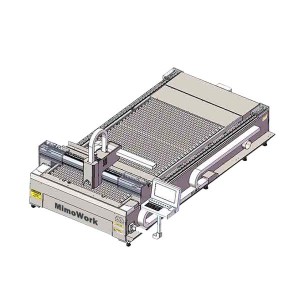

고도 자동화

진공 테이블은 CNC 가공에서 회전식 부착물이 절단하는 동안 작업 표면에 소재를 고정하는 효과적인 방법으로 널리 사용됩니다. 배기 팬에서 나오는 공기를 이용하여 얇은 시트 소재를 평평하게 고정합니다.

컨베이어 시스템은 대량 생산 및 대량 생산에 이상적인 솔루션입니다. 컨베이어 테이블과 자동 공급 장치의 조합은 절단된 코일 소재의 생산 공정을 가장 간편하게 만들어 줍니다. 컨베이어 시스템은 롤에서 레이저 시스템의 가공 공정으로 소재를 이송합니다.

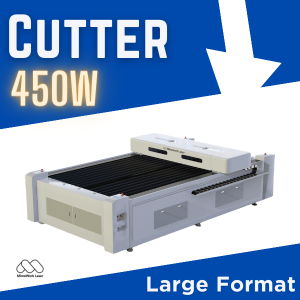

▶ 레이저 커팅 패션의 가능성을 더욱 넓히다

선택할 수 있는 업그레이드 옵션

2개의 레이저 헤드 - 옵션

레이저로 천을 절단할 때 가장자리가 타는 것을 방지하려면 어떻게 해야 하나요?

레이저 커팅 천은 레이저 설정을 제대로 조정하지 않으면 가장자리가 타거나 그을릴 수 있습니다. 하지만 적절한 설정과 기술을 사용하면 타거나 그을린 부분을 최소화하거나 없애고 깨끗하고 정밀한 가장자리를 만들 수 있습니다.

레이저로 천을 절단할 때 화상을 방지하기 위해 고려해야 할 몇 가지 요소는 다음과 같습니다.

1. 레이저 파워:

레이저 출력을 직물을 절단하는 데 필요한 최소 수준으로 낮추세요. 과도한 출력은 더 많은 열을 발생시켜 화상을 유발할 수 있습니다. 일부 직물은 구성 성분 때문에 다른 직물보다 화상을 입기 쉽습니다. 면이나 실크와 같은 천연 섬유는 폴리에스터나 나일론과 같은 합성 섬유와는 다른 설정이 필요할 수 있습니다.

2. 절단 속도:

레이저가 원단에 머무르는 시간을 줄이려면 절단 속도를 높이세요. 절단 속도가 빠르면 과도한 가열 및 화상을 방지하는 데 도움이 됩니다. 특정 소재에 가장 적합한 레이저 설정을 확인하려면 소량의 원단 샘플에 테스트 절단을 수행하세요. 화상 없이 깔끔하게 절단하려면 필요에 따라 설정을 조정하세요.

3. 초점:

레이저 빔이 원단에 제대로 초점을 맞추었는지 확인하세요. 초점이 맞지 않으면 더 많은 열이 발생하고 화상을 입을 수 있습니다. 일반적으로 레이저로 원단을 절단할 때는 초점 거리가 50.8인치인 초점 렌즈를 사용하세요.

4. 에어 어시스트:

공기 보조 시스템을 사용하여 절단 부위에 공기를 분사하세요. 이렇게 하면 연기와 열을 분산시켜 축적되어 화재를 방지할 수 있습니다.

5. 커팅 테이블:

진공 시스템이 있는 커팅 테이블을 사용하여 연기와 가스를 제거하여 원단에 붙어 타는 것을 방지하는 것이 좋습니다. 진공 시스템은 또한 커팅하는 동안 원단을 평평하고 팽팽하게 유지합니다. 이렇게 하면 원단이 말리거나 움직이지 않아 고르지 않은 커팅과 타는 것을 방지할 수 있습니다.

요약

레이저로 천을 자르면 가장자리가 타는 현상이 발생할 수 있지만, 레이저 설정을 주의 깊게 제어하고, 기계를 적절히 유지 관리하고, 다양한 기술을 활용하면 타는 현상을 최소화하거나 없앨 수 있어 원단을 깔끔하고 정밀하게 자를 수 있습니다.